- •1.Техническое задание

- •1.1.Расчеты

- •1.1.1.Пояснительная записка

- •1.2.Общий расчет привода

- •1.2.1.Выбор двигателя

- •1.2.2.Определяем общее передаточное отношение и разбивка его по ступеням

- •1.2.3.Разбивка общего передаточного отношения по отдельным ступеням для цилиндрических редукторов зависит от ряда условий:

- •1.3.1.2.Определение допускаемых напряжений.

- •1.3.1.3.Определение расчетной нагрузки.

- •1.3.1.4.Расчет на контактную прочность.

- •1.3.1.5.Расчет на изгиб.

- •1.4.1.2.Определение ориентировочной длины валов.

- •1.4.1.3.Порядок проведения расчета валов.

- •1.5.Расчет шпоночных соединений.

- •1.6.Конструирование корпуса редуктора

- •1.7.Эскизная компоновка редуктора (рис. 10).

- •1.8.Смазывание зацеплений и подшипников.

- •1.9.Выбор муфт.

1.4.1.2.Определение ориентировочной длины валов.

Ориентировочная (расчетная) длина вала определяется как расстояние между серединами опор (подшипников) по второму (промежуточному) валу (рис.7, а):

где х - расстояние от торца колеса до середины подшипника, определяется конструктивно в зависимости от мощности двигателя (табл. 14).

![]()

Расстояния от середины подшипника до середины зубчатого колеса (точки приложения нагрузки):

1.4.1.3.Порядок проведения расчета валов.

Расчет можно начинать с промежуточного вала (рис.7) в такой последовательности:

1 .

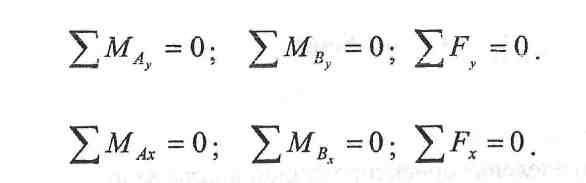

Определить реакции опор в вертикальной

и горизонтальной плоскостях, используя

следующие уравнения: сумма моментов

сил относительно опор А и В равна нулю

и сумма проекций всех сил на ось Y(X)

равна нулю (последнее уравнение

проверочное):

.

Определить реакции опор в вертикальной

и горизонтальной плоскостях, используя

следующие уравнения: сумма моментов

сил относительно опор А и В равна нулю

и сумма проекций всех сил на ось Y(X)

равна нулю (последнее уравнение

проверочное):

2![]() .

Построить эпюры изгибающих моментов

в вертикальной и горизонтальной

плоскостях, определив изгибающие

моменты в сечениях Сг и с3:

.

Построить эпюры изгибающих моментов

в вертикальной и горизонтальной

плоскостях, определив изгибающие

моменты в сечениях Сг и с3:

Построить эпюр крутящего момента Т2.

Размерность моментов - Н-мм.

Определить максимальный изгибающий момент:

в![]() ероятнее

всего - это будут моменты в сечении с3.

ероятнее

всего - это будут моменты в сечении с3.

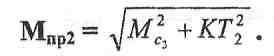

3. Определить приведенный момент, применяя одну из теорий прочностей (III или IV):

п о

Ш-ей теории прочности К = 1; по IV-ой - К

- 0,75.

о

Ш-ей теории прочности К = 1; по IV-ой - К

- 0,75.

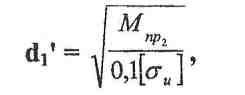

Затем определяется расчетный диаметр вала (в сечении с3):

г де

[Бu] - допускаемое напряжение

материала вала.

де

[Бu] - допускаемое напряжение

материала вала.

Для изготовления валов применяются стали: Ст.5, 40, 45, 40Х, 40ХН, 20Х, 12ХНЗА, 18ХГТ и т.д.

Полученное значение округляют до ближайшего из ряда диаметров по ГОСТ 6636-81: 10,11,12,13,14,15,16,17,18, 20, 21, 22, 24, 25, 28, 30, 32, 34,

36, 38, 40, 42, 45, 48, 50, 52, 55, 60,63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110 (и далее через 10 мм),

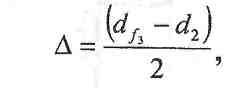

Необходимо решить следующий вопрос: как изготовлять вал - раздельно вал и шестерню или как вал - шестерню. Для этого нужно определить толщину стенки шестерни:

Если д>2.5m - то можно изготовлять раздельно.

В заключении необходимо вычертить эскиз вала и назначить ориентировочные размеры под подшипник.

Порядок расчета первого (входного) и третьего (выходного) валов аналогичен. Необходимы согласования диаметра входного вала с диаметром электродвигателя (табл. 15), а диаметра выходного участка с размерами муфты.

Таблица 15 Рис. 7

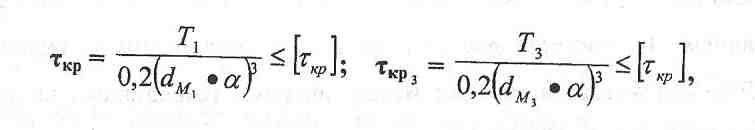

Кроме того, обязательна проверка входного и выходного участков валов на кручения:

г де

dm1 и dm3 - диаметры под муфту,

де

dm1 и dm3 - диаметры под муфту,

а - коэффициент ослабления вала за счет шпоночного паза (один паз - 0,95; два паза - 0,9).

Допускаемое напряжение [ткр]=20...60 МПа (в зависимости от марки стали и термообработки).

1.5.Расчет шпоночных соединений.

Необходимо выбрать тип шпонки, в большинстве случаев рекомендуются призматические шпонки (табл. 17).

Шпонка выбирается: ширина и высота (Ь и h) в зависимости от диаметра вала, а длина шпонки - в зависимости от ширины ступицы зубчатого колеса, полумуфты и др.

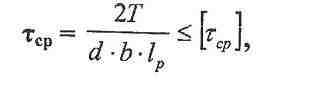

Для выбранных шпонок проводится проверочный расчет на смятие и срез:

Бсм1=2*T1/(d1*(h1-t1)*lp1)<[Бсм]

где Т - крутящий момент, Н-мм; d - диаметр вала; 1р- рабочая длина шпон-

ки (мм) без учета скруглений; h - высота шпонки, мм; t - глубина паза, мм; [Бсм] - допускаемое напряжение смятия.

При стальной ступице [Бсм]=80...120Мпа; при чугунной 40...60 Мпа. В случае неравномерной или ударной нагрузки [Бсм] уменьшают на 25.. .40%.

г де

[тср] принимают 60+90 Мпа, в случае

неравномерной или ударной на-,. грузки

уменьшают на 25+40 %.

де

[тср] принимают 60+90 Мпа, в случае

неравномерной или ударной на-,. грузки

уменьшают на 25+40 %.