- •Вопрос №1. Техническое обслуживание двигателя. Цель-то

- •Вопрос № 3. Материалы и сплавы, применяемые для изготовления коленчатого вала газ-53.

- •1.Перед началом работы слесари обязаны:

- •2.Во время работ слесарь обязан:

- •3.Слесарю запрещается:

- •Вопрос №5.Применяемый инструмент для ремонта коленчатого вала газ-53.

- •Вопрос 6. Влияние автотранспорта на окружающую среду.

Вопрос №1. Техническое обслуживание двигателя. Цель-то

1. ЕО - ежедневное техническое обслуживание. 2. ТО-1 - первое техническое обслуживание. 3. ТО-2 - второе техническое обслуживание. 4. СО - сезонное техническое обслуживание.

ЕО. Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют кистью, смоченной в содовом растворе, а затем вытирают насухо. Проверить уровень жидкости в радиаторе или в расширительном бачке. Проверить уровень масла масломерной линейкой перед пуском двигателя

TO-1. Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; Смазать подшипники водяного насоса (по графику смазки). Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов.

ТО-2. Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить радиатор, его облицовку и жалюзи. Проверить крепление водяного насоса и натяжение ремня привода вентилятора. Проверить крепление вентилятора.. Проверить действие и герметичность системы отопления, действие жалюзи. Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов. Слить отстой из фильтра.

СО. Два раза в год проверить состояние цилиндропоршневой группы двигателя. Два раза в год промыть систему охлаждения. При подготовке к зимней эксплуатации проверить состояние и действие пускового подогревателя Два раза в год промыть систему смазки двигателя и заменить сорт масла в зависимости от времени года. При подготовке к зимней эксплуатации отключить масляный радиатор.

Таблица 1.

Коэффициент

учета природно-климатических условий

при определении трудоемкости текущего

ремонта и норм межремонтных пробегов.

Коэффициент

учета природно-климатических условий

при определении трудоемкости текущего

ремонта и норм межремонтных пробегов.

Зоны и районы |

Удельная трудоемкость текущего ремонта |

Нормы межремонтных пробегов |

Центральная зона

|

1,0

|

1,0

|

Пустынно-песчаные высокогорные районы

|

1,1 |

0,9 |

Зона холодного климата |

1,2 |

0,8 |

Таблица 2.

Коэффициент корректирования периодичности технического обслуживания, трудоемкости текущего ремонта и норм межремонтных пробегов

Категория условий эксплуатации |

Коэффициент k1 |

||

Периодичность Т.О. |

Удельная трудоемкость Текущего Ремонта |

Нормы пробегов |

|

|

|

|

|

Ι |

1,0 |

1,0 |

1,0 |

ΙΙ |

0,8 |

1,2 |

0,8 |

ΙΙΙ |

0,6 |

1,5 |

0,6 |

Вопрос №3. Ремонт коленчатого вала.

Коленчатый вал

Коленчатый вал предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение.

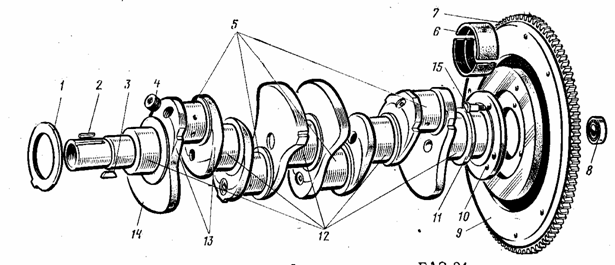

1-шайба 2 и 3-шпонки 4-пробка 5-шатунные шейки 6-коренные подшипники 7-зубчатый венец 8-подшипник переднего конца ведущего вала коробки передач 9-маховик 10-фланец 11-маслосбрасывающий гребень 12-коренные шейки 13-щёки 14-противовесы 15-болты мах

Ремонт

коленчатого вала.

Ремонт

коленчатого вала.

Основные неисправности:

Изгиб

Износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца вала под болты крепления маховика

Износ шатунных и коренных шеек

Изгиб коленчатого вала двигателя проверяют на стенде, на призмах, установленных на контрольной плите или в центрах токарного станка при помощи индикатора. Изгиб (биение средней коренной шейки относительно крайних) свыше допустимого по техническим условиям устраняют правкой на прессе. Коленчатый вал устанавливают на призмы крайними коренными шейками, а штоком пресса через медную или латунную прокладку давят на среднюю шейку со стороны, противоположной изгибу. При этом величина прогиба должна быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой на прессе в течение 2—4 мин. После правки рекомендуется вал подвергнуть термической обработке, т. е. нагреть до 180—200° С и выдержать при этой температуре в течение 5—6 ч. Затем вал проверяют на биение. Биение средних шеек по отношению к крайним шейкам не должно превышать 0,05 мм.

Износ отверстия под подшипник ведущего вала коробки передач восстанавливают постановкой втулки. На токарно-винторезном станке растачивают отверстие в вале до диаметра, затем запрессовывают ремонтную втулку до упора, растачивают отверстие во втулке до размера и снимают фаску.

Изношенное отверстие во фланце вала под болты крепления маховика обрабатывают разверткой до ремонтного размера в сборе с маховиком. При сборке ставят болты крепления маховика увеличенного ремонтного размера.

Износ коренных и шатунных шеек исправляют с помощью перешлифовки. Необходимость в этом возникает в связи с тем, что шейки в процессе износа приобретают неправильную геометрическую форму, нарушающую работоспособность несколько сочленения шеек с вкладышами, но и всего кривошипно-шатунного механизма, так как он работает при этом с большими перекосами. Перекосы же кривошипно-шатунного механизма, в свою очередь, приводят к повышенным износам цилиндров и поршневых колец. Они являются также подчас причиной выталкивания поршневым пальцем стопорных колец Л из их канавок и, как следствие, глубоких задиров зеркала. Цилиндров поршневым пальцем. Наибольшему износу подвергаются шатунные шейки: их износ, как правило, превышает износ коренных шеек на 50—100%, средние коренные шейки изнашиваются на 30—40% больше, чем крайние.

Износ шатунных шеек отличается от

износа коренных шеек также и большей

степенью неравномерности: по длине они

приобретают коническую форму, а по

окружности—овальную; коренные же шейки

в результате износа приобретают только

овальную форму; по длине они изнашиваются

практически равномерно.

Износ шатунных шеек отличается от

износа коренных шеек также и большей

степенью неравномерности: по длине они

приобретают коническую форму, а по

окружности—овальную; коренные же шейки

в результате износа приобретают только

овальную форму; по длине они изнашиваются

практически равномерно.

"Овальную форму шейки приобретают в результате знакопеременного изменения давления газов на поршень и сил инерции деталей кривошипно-шатунного механизма, которые они воспринимают во время работы двигателя.

Обработка коренных и шатунных шеек ввиду большой твердости их может производиться только шлифованием.

Большая первоначальная глубина закаленного слоя исключает необходимость в термической обработке шеек после, их шлифования на ремонтные размеры.

Шлифование должно вестись при этом с обильным охлаждением эмульсией и с таким режимом резания, который гарантировал бы закаленный слой от отпуска и появления на поверхности шеек шлифовочных трещин и цветов побежалости.

Для этого рекомендуется применять шлифовальные круги. ЭК 46 CTS или СТ-3 (электрокорундовые на керамической связке, с зернистостью 46, средней твердости СТ3 или СТ2); скорость вращения шлифовального круга 32—35 м/сек и вала в пределах 10—12 м/мин для шатунных и 20—24 м/мин для -коренных шеек. Поперечная подача шлифовального круга не должна превышать 0,006 м на один оборот вала.

Шлифовка шеек коленчатых валов должна поручаться только высококвалифицированному шлифовщику.

Предельное уменьшение диаметра коренных и шатунных шеек с сохранением достаточных глубины закаленного слоя и жесткости коленчатого вала в процессе их ремонта может допускаться. д о 4 мм.

Так как для ремонтных вкладышей, выпускаемых заводом, уменьшение диаметра шеек вала рассчитано только до 1,5 мм, то для всех ремонтных размеров шеек, имеющих большее уменьшение, необходимо изготовлять специальные вкладыши. При этом вкладыши для шеек, уменьшенных по диаметру до 2,5 мм включительно, следует изготовлять из изношенных вкладышей ремонтного размера „-1,25" или „-1,5", путем перезаливки их и последующей механической обработки (см. ниже раздел „Реставрация изношенных вкладышей"). Применять для этой цели надо именно вкладыши ремонтного размера „- 1/25" или „ -1,5", а не другие, потому что они имеют максимальную толщину стальной основы и поэтому обеспечат минимальную толщину баббитового слоя, что весьма важно с точки зрения повышения их работоспособности. Для шеек, уменьшенных более чем на 2,5 мм, следует изготовлять толстостенные вкладыши из стальной трубы, залитой баббитом

(центробежным способом) с таким расчетом, чтобы толщина -с лоя баббита на них была в пределах 0,25—0,4 мм.

Если исходить из максимальной величины допустимого износа шеек до перешлифовки на новый ремонтный размер в 0,2—0,25 мм и припуска на шлифовку в 0,25 мм, то нормальный ремонтный интервал по шейкам коленчатого вала составит 0,5 мм.

При этом надо учитывать, чти при текущем ли среднем ремонте, двигателя во время межремонтного цикла производится, по крайней мере, одна замена вкладышей без обработки шеек вала.

Таким образом шейки коленчатого вала могут иметь до восьми ремонтных размеров.

В целях обеспечения возможности эксплуатационной замены вкладышей также после каждого капитального ремонта рекомендуется шлифовать шейки вала на 0,05 мм полнее против диаметров, указанных в табл. 28.

Например, для первого ремонтного размера шлифовать их до диаметров: 51,05—0,025 мм — для шатунных шеек и . 63,55 _ о,025 мм для коренных.

При этом каждый ремонтный размер вкладышей (например, для парного размера шеек „-0,5") может быть использован дважды. Первый раз с прокладкой толщиной 0,10 им, устанавливаемой в разъеме крышки с основанием подшипника, как указано ниже в разделе „Смена вкладышей коренных и шатунных подшипников коленчатого вала". Второй раз, при текущем или среднем ремонте (после пробега 40— 50 тыс. км) без прокладки, что обеспечит требуемое уменьшение зазоров в подшипнике и увеличит, таким образом, пробег автомобиля до капитального ремонта. Ни в коем случае нельзя при этом ограничиваться только извлечением из подшипников прокладок и подтяжкой их: вкладыши по соображениям, изложенным в разделе „Виды и сроки ремонта" главы II, должны обязательно заменяться после таких пробегов новыми.

Перешлифовываться

должны, как правило, все шатунные или

все коренные шейки, или те и другие под

один и тот же ремонтный размер; при этом

ремонтный размер шатунных шеек может

не совпадать с ремонтным размером

коренных шеек. После шлифовки шейки

должны полироваться.

Перешлифовываться

должны, как правило, все шатунные или

все коренные шейки, или те и другие под

один и тот же ремонтный размер; при этом

ремонтный размер шатунных шеек может

не совпадать с ремонтным размером

коренных шеек. После шлифовки шейки

должны полироваться.

Перед шлифовкой шеек необходимо: а) проверить вал на погнутость и, если это необходимо, выправить его, добиваясь при этом, чтобы биение средних коренных шеек не превышало 0,05 мм общих показаний индикатора; при указанной проверке вал кладется крайними коренными шейками на призмы; б) углубить фаски на кромках масляных каналов с таким расчетом, чтобы ширина их, после снятия всего припуска на шлифовку, была в пределах 0,8 — 1,2 мм; делать это надо с помощью наждачного камня с углом при вершине в 60—90°, приводимого во вращение электродрелью.

Шлифовку шеек рекомендуется производить на специальных станках типа ЗН-42 или 3443 Харьковского станкостроительного завода имени Молотова.

Сначала шлифуют коренные шейки, а затем шатунные. За базы при шлифовке коренных шеек берут: шейку под ступицу шкивов коленчатого вала на его переднем конце и цилиндрическую поверхность фланца для крепления маховика на заднем конце вала. На эти поверхности плотно насаживают специальные фланцы стаканы, в дне которых имеются центровые отверстия, расположенные строго на оси посадочных поверхностей фланцев. Только при такой базировке может быть получена требуемая концентричность шейки под распределительную шестерню и фланца для крепления маховика относительно оси-коренных шеек.

Вал с насаженными

на него фланцами устанавливается в

центры станка и шлифуется на них без

вращения уравновешивающих грузов.

Следует иметь в виду, что использовать

при шлифовке коренных шеек в качестве

баз конические фаски у отверстий под

храповик (на переднем конце вала) и под

подшипник направляющего конца ведущего

вала коробки передач (на заднем конце

вала) ни в коем случае нельзя, так как

они для этого совершенно не предназначены.

При базировке вала по  этим

поверхностям можно получить значительное

биение шейки под распределительную

шестерню и фланца маховика относительно

оси коренных шеек, что неизбежно приведет

к шумной работе распределительных

шестерен и увеличению дисбаланса

коленчатого вала в сборе с маховиком

со всеми вытекающими отсюда вредными

последствиями.

этим

поверхностям можно получить значительное

биение шейки под распределительную

шестерню и фланца маховика относительно

оси коренных шеек, что неизбежно приведет

к шумной работе распределительных

шестерен и увеличению дисбаланса

коленчатого вала в сборе с маховиком

со всеми вытекающими отсюда вредными

последствиями.

При шлифовке шатунных шеек за базы берут коренные шейки; при этом расстояние между осями коренных и шатунных шеек выдерживается в пределах 55 + 0,1 мм для валов двигателей ГАЗ-51 и ГАЗ-53.

Вал устанавливается при этом в специальные зажимы-кронштейны (центросмесители) и зажимается крышкой. Чтобы устранить вибрации станка и действия односторонне направленных сил, вал следует обязательно сбалансировать уравновешивающими грузами, установленными на задних планшайбах передней и задней бабок станка.

Шлифовку шатунных шеек надо вести очень осторожно, остерегаясь увеличения их ширины: шлифовальный камень при этом не должен затрагивать буртов шеек. В противном случае осевой зазор шатуна будет чрезмерно велик и шатуны будут стучать. Переход к галтелям нужно делать гладким, без уступов. Радиус галтелей должен быть в пределах 1,2— 2 мм на коленчатых валах двигателей ГАЗ-53 и ГАЗ-51. . В процессе ремонта необходимо выдерживать:

1) допуск на диаметр как коренных, так и шатунных шеек— не более—0,025 мм от номинала, а эллиптичность и конусность их —не более 0,012 мм;

2) угловое расположение шатунных шеек—в пределах ±0°15 от теоретического;

3) непараллельность осей шатунных шеек с осью коренных—не более 0,02 мм на длине шатунной шейки;

4) биения средних коренных шеек, шейки под распределительную шестерню и цилиндрической поверхности фланца под маховик при проворачивании вала, положенного крайними коренными шейками на призмы,— не более:

для средних коренных шеек 0,03 мм

для шейки под распределительную шестерню 0,03

для цилиндрической поверхности фланца маховика 0,04

После

ремонта коленчатый вал следует тщательно

промывать, а его масляные каналы—очищать

от абразивов и смолистых отложений с

помощью металлического ерша и керосина.

После очистки грязеуловителей и

каналов необходимо вновь завернуть

пробки на место и зачернить каждую из

них дли предотвращения самопроизвольного

вывертывания.

После

ремонта коленчатый вал следует тщательно

промывать, а его масляные каналы—очищать

от абразивов и смолистых отложений с

помощью металлического ерша и керосина.

После очистки грязеуловителей и

каналов необходимо вновь завернуть

пробки на место и зачернить каждую из

них дли предотвращения самопроизвольного

вывертывания.

Масляные каналы следует очищать также при среднем ремонте двигателя, когда коленчатый вал вынимается из него в связи с заменой вкладышей коренных подшипников, сальников коленчатого вала или по каким-либо другим причинам..

Производить очистку масляных каналов и особенно грязеуловителей непосредственно на двигателе не рекомендуется вследствие того, что каналы при этом будут закрыты с одной стороны коренными подшипниками и грязь поэтому не может быть полностью удалена из них. Больше того, она в виде твердых комочков скопится в тупиках масляных каналов у коренных шеек и в первый же момент работы двигателя будет частично занесена в шатунные подшипники, в результате чего их вкладыши могут быть выведены из строя.