- •3.1 Анализ изготавливаемого изделия

- •3.2 Анализ материала детали

- •3.3 Анализ технологичности конструкции детали

- •3.4 Определение типа производства

- •3.5 Разработка маршрута обработки

- •3.5.1 Технология изготовления деталей класса вал

- •3.5.2 Средства технологического оснащения

- •3.5.3 Технологическое оснащение токарной операции

- •3.6 Выбор вида и способа получения заготовки

- •3.7 Технико-экономическое обоснование выбора заготовки

- •3.8 Технико-экономический расчет изготовления заготовки

- •3.9 Методы определения припусков

- •3.11.1 Класс точности поковки

- •3.11.2 Группа стали

- •3.11.3 Степень сложности

- •3.11.4 Исходный индекс

- •3.11.5 Основные припуски на механическую обработку поковок

- •3.11.6 Допускаемые отклонения размеров поковки

- •3.11.7 Расчет массы заготовки штампованной

- •3.12 Технико-экономический расчет себестоимости заготовок

- •Список литературы

- •Разработка технологического процесса механической обработки детали вал в условиях серийного производства

- •400131, Г. Волгоград, пр. Ленина, 28. Корп. 1

3.11.1 Класс точности поковки

Стандарт устанавливает пять классов точности: Т1, Т2, ТЗ, Т4, Т5.

Класс точности поковки зависит от используемого оборудования и технологического процесса.

При

1,1; -я конструкционных

материалов"

3.11.2 Группа стали

Стандарт устанавливает три группы стали: М1, М2, М3.

Первая группа Ml – стали с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2% (включительно).

Вторая группа М2 – стали с массовой долей углерода свыше 0,35 до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2,0 до 5% включительно.

Третья группа МЗ – стали с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0%.

3.11.3 Степень сложности

Стандарт устанавливает четыре степени сложности: С1, С2, С3, С4.

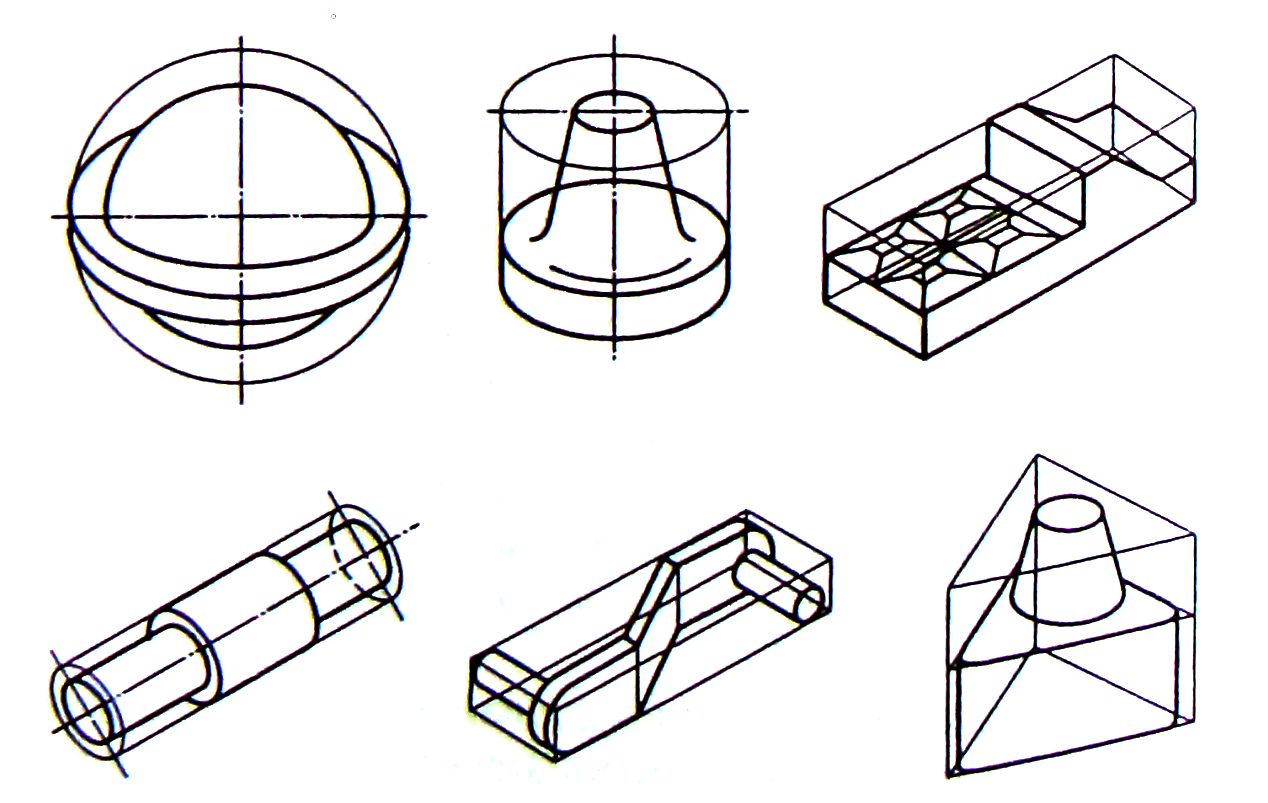

В качестве критерия для классификации поковок по степеням сложности используется отношение массы (объема) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки. В качестве такой геометрической фигуры стандарт рекомендует использовать шар, параллелепипед, цилиндр с перпендикулярными к его оси торцами или прямую правильную призму (рис. 1). Причем выбирается та из фигур, объем которой наименьший.

При

1,1; -я конструкционных

материалов"

При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение обработанных поверхностей.

Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов:

С1 – не более чем при двух переходах;

С2 – при трех переходах;

С3 – при четырех переходах;

С4 – более чем при четырех переходах или при изготовлении на двух ковочных машинах.

Рисунок 1 – Геометрические фигуры для определения степени сложности поковок

3.11.4 Исходный индекс

Исходный индекс принят в качестве показателя, учитывающего в обобщенном виде сумму конструктивных характеристик (класс точности, группа стали, степень сложности, масса поковки) и принимает значения в диапазоне 1–23.

Численную величину исходного индекса (ИН) определяют по формуле:

ИH = NI + (MS – 1) + (ST – 1) + 2(KT – 1)., (16)

где NI – номер интервала, в который попадает масса поковки (принимается по табл. 11);

MS – группа стали (MS = 1 для группы стали Ml, MS = 2 для группы М2 и MS = 3 для группы МЗ соответственно);

ST – степень сложности поковки (ST = 1 для CI, ST = 2 для С2, ST = 3 для СЗ и ST = 4 для С4);

КТ – класс точности (КТ = 1 для Т1, КТ = 2 для Т2, КТ = 3 для ТЗ и КТ = 4 для Т4).

Для определения номера интервала ориентировочную величину расчетной массы поковки (Gп) допускается определять по формуле:

Gп = Mд . Kр (17)

где Mд – масса детали, кг; Кp – расчетный коэффициент, устанавливаемый в соответствии с табл. 12 ПРИЛОЖЕНИЯ 2.