Лекции в ворде 2008г. / Tema9

.doc

Тема 9.

Совершенствование пусковых схем и технологий пуска энергоблоков с однобайпасными пусковыми схемами

Применение однобайпасной схемы обуславливает ряд технологических особенностей пуска, в частности, при пуске из неостывшего и горячего состояния. Данная группа пусков характеризуется довольно высоким исходным температурным уровнем отдельных узлов оборудования блока.

Пуски блока из неостывшего и горячего состояния имеют место в относительно широком диапазоне температур металла турбины и других элементов. Отдельные узлы и элементы блока имеют при этом существенно различные температуры. Для турбины довольно медленно остывает верхняя часть ЦВД в зоне камеры регулирующей ступени, а наиболее быстро — перепускные трубы ЦСД. Значительно быстрее турбины остывает котел и трубопроводы, подводящие пар к турбине. Так, например, ЦВД турбины К-210-130 остывает до температуры 150 0С за пять суток, а для барабанного котла это время составляет около суток. Поэтому, одним из существенных и наиболее продолжительных этапов пуска является прогрев элементов блока и получение соответствующих температур пара перед пуском. При этом можно отметить несколько особенностей, присущих данным пускам.

В соответствии с типовой инструкцией по пуску, во избежании расхолаживания турбины, в момент толчка турбины и повышения частоты вращения, температура пара пред главной паровой задвижкой (ГПЗ) и защитными клапанами (ЗК) должна превышать температуру наиболее нагретых частей ЦВД и ЦСД на 100 и 50...70 0С соответственно. Это условие предопределяет довольно высокий начальный уровень температур пара, который может быть достигнут только при повышенных значениях тепловыделения в топках (до 20% от номинального) и высоком давлении в котле. Однако, при пуске блока из горячего состояния, приведенное выше условие не может быть выполнено, поскольку температура пара, во всех случаях, не должна быть выше номинальной. Поэтому для исключения глубокого дросселирования задерживают повышение давление пара путем полного открытия паро-сбросных устройств (ПСБУ). Кроме того, полное открытие ПСБУ способствует ускорению прогрева главных паропроводов.

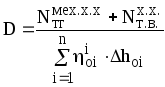

Однако, при пуске по типовой схеме, несмотря на принятые упреждающие меры, перечисленные выше, из-за неблагоприятного расхода пара через ЦВД в процессе повышения частоты вращения происходит его глубокое охлаждение (на 70 0С и более), и как следствие, соответствующее снижение температуры металла. На рис. 1 приведены результаты экспериментальных измерений изменения температуры пара в регулирующей ступени ЦВД в процессе пуска по данным [2]. При систематическом привлечении блока к регулированию графика нагрузки такое глубокое расхолаживание ротора может привести к раннему исчерпанию его циклического ресурса. Так, по данным [2], для турбины К-210-130 при пусках по типовой схеме число допустимых пусков по условию малоцикловой надежности составит от 600 до 2100 за срок службы, в зависимости от типа пусков (из холодного, неостывшего или горячего состояния).

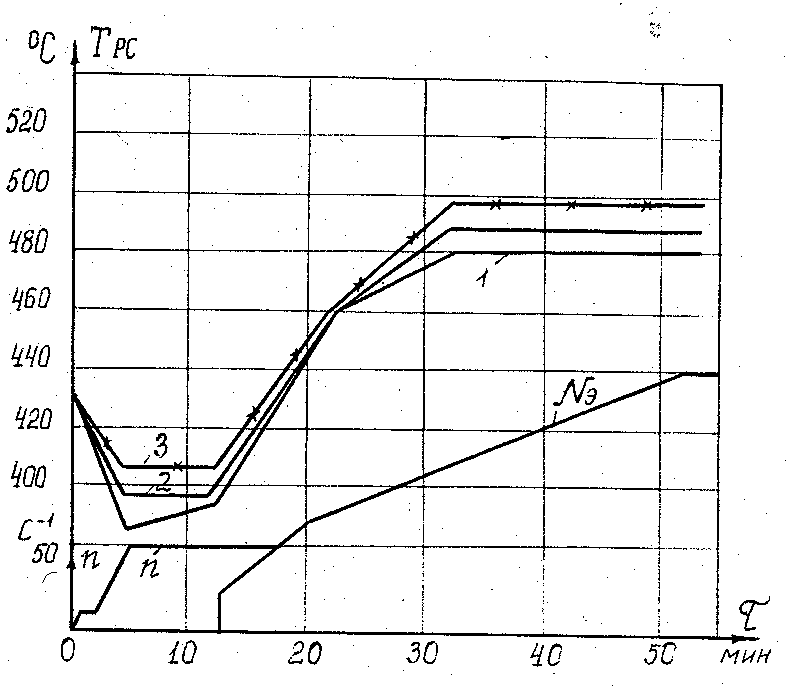

С ротором ЦСД положение еще более сложное, так как при пуске блоков с однобайпасной схемой, расход пара через тракт промперегрева в процессе повышения частоты вращения очень мал и прогрев тракта промперегрева происходит с запаздыванием. Кроме того, существенное влияние на температурное состояние первых ступеней ЦСД оказывает состояние перепускных труб. На рис. 2 представлены результаты экспериментальных исследований по изменению температуры пара перед стопорными клапанами и перед второй ступенью ЦСД при различном температурном состоянии перепускных труб. По данным [2] максимальная малоцикловая долговечность получается в варианте 3 (N=7940 циклов), когда происходит наименьшее захолаживание на этапе разворота. При пуске по существующим в практике эксплуатации схемам и технологии избежать расхолаживания практически невозможно вследствие физической сущности расширения небольшого количества пара.

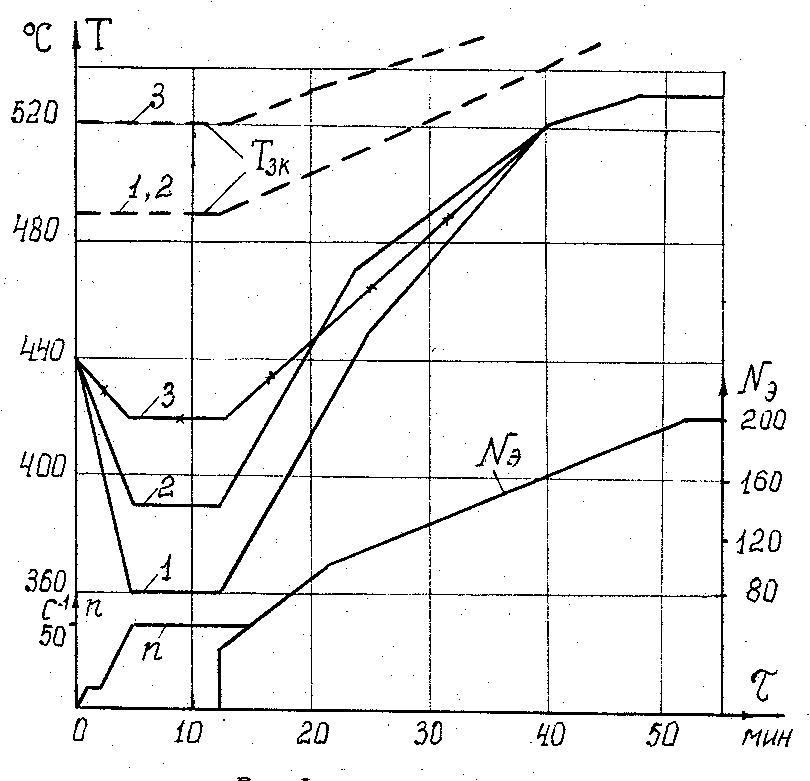

Небольшой расход пара через ЦСД и ЦНД в процессе разворота турбины и синхронизации сказывается также на работе последних ступеней ЦНД, особенно при пусках из горячего состояния. На рис. 3 представлены графики изменения температурного состояния последних ступеней ЦНД турбины К-210-130 в процессе разворота и начала набора нагрузки. Анализ этих результатов показывает, что в процессе повышения частоты вращения ротора до номинальной происходит резкое повышение температур пара и металла направляющих лопаток последней ступени, особенно в периферийной зоне. Уровень этих температур определяется давлением в конденсаторе и температурой пара поступающего в ЦНД. В приведенных результатах экспериментальных измерений температура металла в последних ступенях, при работе на холостом ходу, повышалась до 200 0С. После первоначального нагружения турбины температура пара и металла в последних ступенях резко снижаются на 120-140 0С до уровня соответствующего процессу расширения пара в ступенях.

Неравномерность прогрева, сопровождаемая в тому же частыми резкими изменениями температур обусловлена, очевидно тем, что при малых расходах пара в последних ступенях происходит отрыв потока и образование обратных течений из конденсатора в корневой зоне лопаток последней ступени. Эти обратные течения приводят к забросу крупнодисперсной влаги со стороны выхлопа в проточную часть и способствует возникновению резких температурных колебаний и, как следствие, напряжение в деталях ЦНД, которые могут стать причиной появления трещин. Визуальные наблюдения показывают, что интенсивность выноса крупнодисперсной влаги возрастает по мере открытия БРОУ и РОУ.

Наличие избыточной влаги в зоне рабочих лопаток последних ступеней при развороте турбины и работе на холостом ходу является одной из причин эрозионного износа периферийной части входных кромок, вследствие сепарации этой влаги на рабочих лопатках последних ступеней и выноса ее прямыми потоками. Все это вынуждает, во избежании аварии, производить замену лопаток последних ступеней зачастую до полной выработки ресурса.

Таким образом, исходя из особенностей перечисленных выше, можно сформулировать основные проблемы, решение которых позволит улучшить технологию пуска энергоблока:

-

увеличить расход пара через регулирующую ступень ЦВД и головную часть ЦСД с момент повышения частоты вращения;

-

обеспечить предварительных прогрев перепускных труб ЦВД и ЦСД;

-

увеличить расход пара через последние ступени ЦНД в процессе разворота турбины;

-

с целью уменьшения выноса крупнодисперсной влаги в корневую зону последних ступеней в периоды повышения частоты вращения, синхронизации, работы на холостом ходу снизить до минимума сбросы пара в конденсатор через РОУ и БРОУ.

Одним из возможных путей ускорения пусков из горячего состояния является предварительный прогрев тракта промперегрева и перепускных труб перед началом подачи пара в ЦСД с целью уменьшения расхолаживания и снятия ограничения по темпу нагружения турбины. Однако на блоках большой мощности с однобайпасными пусковыми схемами этот процесс практически невозможен при пусках из горячего и неостывшего состояния. Как показали исследования [3,4,5], ускорение прогрева тракта промперегрева за счет подачи стороннего пара малоэффективно и экономически невыгодно. Совмещение прогрева тракта промперегрева с повышением частоты вращения турбины до 16,7 с-1 и пропуском пара через ЦВД при беспаровом режиме ЦСД и ЦНД требует много времени (не менее 40 мин.) из-за малого расхода пара и приводит к захолаживанию головной части ЦВД вследствие дросселирования. Но и в этом случае поднять температуру пара перед защитными клапанами ЦСД выше 400 0С не удается [5].

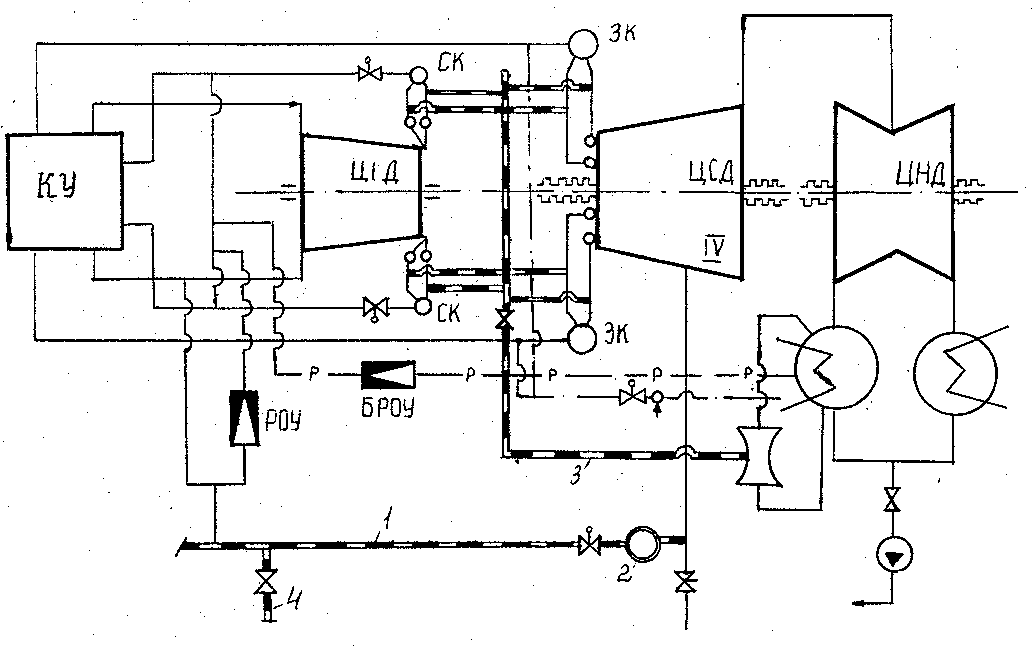

Для решения перечисленных выше проблем авторами данной статьи предлагается дополнить штатную пусковую схему блока дополнительными трубопроводами и арматурой (рис. 4), которые необходимы для перевода турбоагрегата в моторный режим [6].

Ниже, в качестве примера, рассматривается технология пуска блока мощностью 200 МВт из горячего состояния (после простоя 6-8 ч) по предлагаемой схеме.

Первоначально, пуск осуществляется с типовой инструкцией [1]. Одновременно с началом прогрева главных паропроводов и тракта промперегрева осуществляется параллельно прогрев дополнительного трубопровода подачи пара в IV отбор ЦСД до защитно-регулирующего клапана (2), рис.4. После достижения температуры пара перед стопорными клапанами ЦВД уровня 360-380 0С (это позволяет обеспечить необходимый температурный уровень после РОУ, соответствующий уровню на выхлопе ЦВД и на входе в IV отбор ЦСД при пуске из горячего состояния), начинается разворот турбины, путем подачи части пара из постороннего источника или по паропроводу после растопочного РОУ и IV отбор. Пар, подаваемый в IV отбор ЦСД, совершает работу и разворачивает турбину до номинальной частоты вращения 50 1/сек, после чего производится синхронизация турбогенератора и включение его в сеть. Так как подача пара осуществляется в промежуточную ступень ЦСД, то для вывода турбогенератора на холостой ход необходимо подавать в IV отбор пара значительно больше, чем при работе на холостом ходу с подачей по типовой схеме.

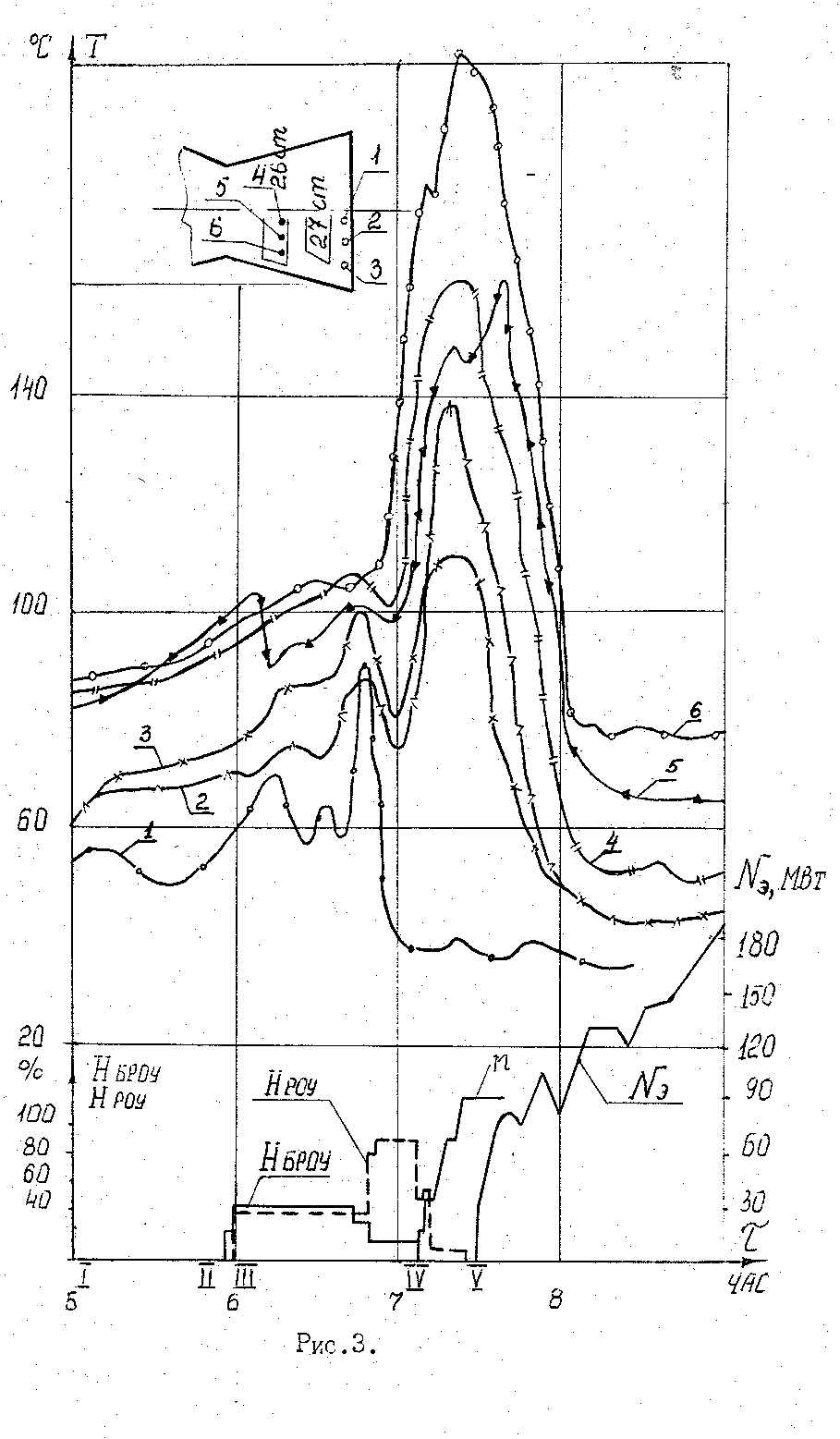

Расход пара, необходимый для обеспечения холостого хода турбоагрегата подачей пара в IV отбор ЦСД, можно вычислить по выражению:

(4.4)

(4.4)

где:

![]() —

мощность, необходимая для преодоления

потерь в подшипниках турбины и генератора

на холостом ходу;

—

мощность, необходимая для преодоления

потерь в подшипниках турбины и генератора

на холостом ходу;

![]() —

потери мощности

на трение и вентиляцию в проточной части

турбины на холостом ходу;

—

потери мощности

на трение и вентиляцию в проточной части

турбины на холостом ходу;

n— число ступеней ЦСД и ЦНД, участвующих в работе пара;

![]() —

внутренний

относительный КПД i-ой

ступени;

—

внутренний

относительный КПД i-ой

ступени;

![]() —

располагаемый

перепад i-ой

ступени.

—

располагаемый

перепад i-ой

ступени.

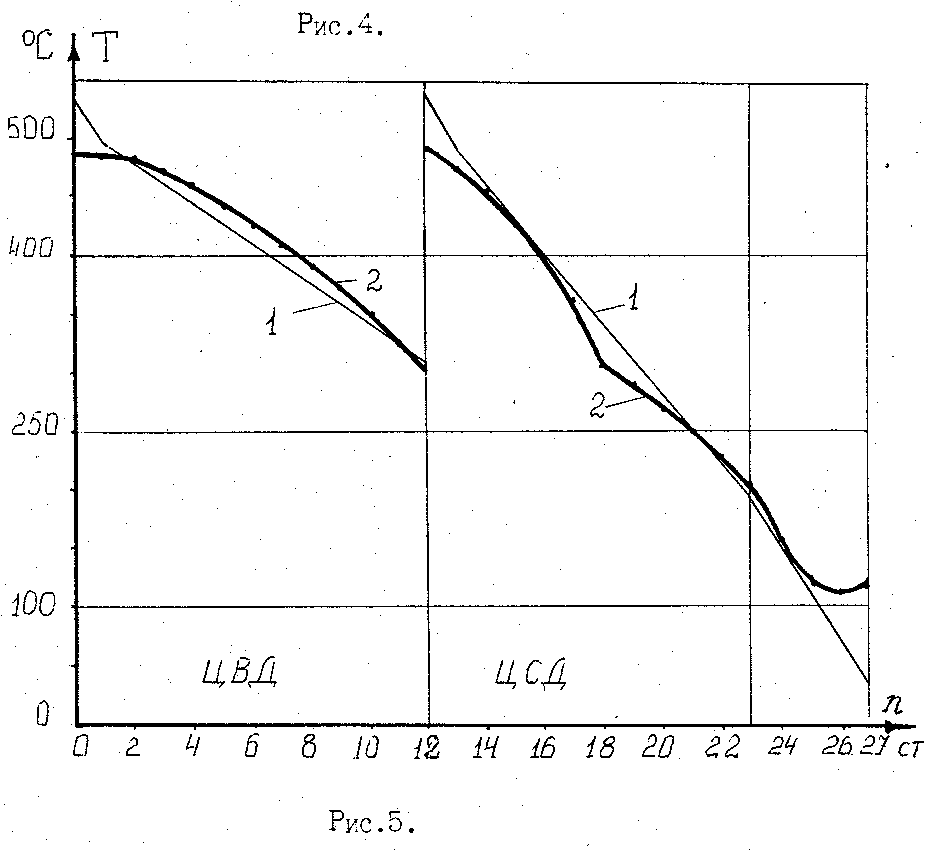

При давлении в конденсаторе Рк=0,004...0,006 МПа расход пара подаваемый в IV отбор турбины К-210-130 для обеспечения холостого хода составляет D=8,0...10 кг/с (расход пара на холостой ход для пуска по типовой схеме и таком же давлении в конденсаторе составляет D=4,0...6,0 кг/с). Поэтому уровень первых ступеней ЦСД обеспечивается противопоточной прокачкой небольшого количества пара через них от потока пара, подаваемого в IV отбор. При этом защитные клапаны ЦСД закрыты, регулирующие открыты, а часть пара, подаваемая в IV отбор противотоком проходит через головную часть и производит ее прогрев и прогрев перепускных труб, а затем сбрасывается в конденсатор через дренажи перепускных труб. При достижении номинальной частоты вращения температура пара, идущего противотоком через первую ступень ЦСД может повышаться за счет трения и вентиляции до уровня Тпс=460-500 0С, что обеспечивает прогрев головной части ЦСД и перепускных труб. К моменту подачи пара в ЦСД по нормальной схеме температура перепускных труб достигает Тпт=400 0С. В этом случае температурные напряжения, возникающие в головной части ЦСД не превышают предельных значений и число допустимых циклов нагружения превышает N=10000 циклов. Таким образом, ограничений по числу пусков, связанных с малоцикловой усталостью в ЦСД при пуске по предлагаемой технологии не возникает. При использовании усовершенствованной схемы, в первый момент разворота и синхронизации, ЦВД работает изолированно (по пару) от ЦСД и ЦНД. Стопорные клапаны закрыты и пар в голову ЦВД не поступает, однако в связи с отсутствием запорной арматуры на выхлопе ЦВД, пар от растопочного РОУ может попадать на выхлоп ЦВД, и оно находится под давлением тракта промперегрева. Поэтому, для обеспечения допустимого температурного уровня ЦВД в момент разворота предусматривается прокачка небольшого количества пара противотоком через ЦВД со сбросом его через дренажи перепускных труб в конденсатор, при этом регулирующие клапаны ЦВД находятся в открытом положении. Такая схема, наряду с обеспечением допустимого температурного состояния ЦВД (рис. 5) позволяет осуществлять прогрев перепускных труб и стопорный клапанов. В результате чего к моменту подачи пара в ЦВД их температура находится на уровне Тпт=430 0С (при типовой технологии Тпт =300...310 0С).

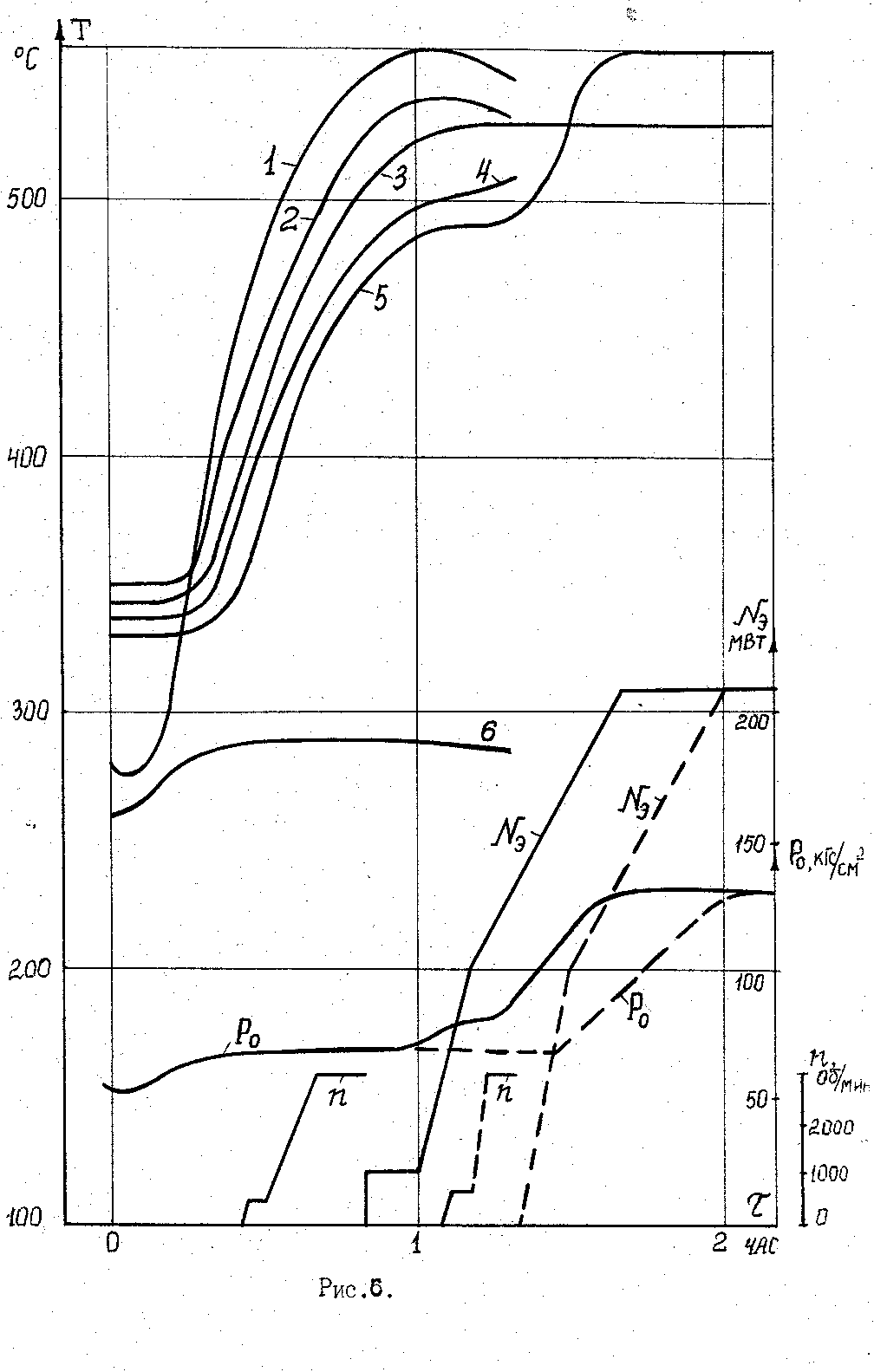

В результате такой технологии пуска, у моменту прогрева главных паропроводов до Тгп=480...500 0С, турбогенератор уже оказывается синхронизирован с сетью, а стопорный клапан и перепускные трубы прогретыми рис. 6. В этом случае в ЦВД можно сразу подать большое количество пара (как при пуске из моторного режима) и взять первоначальную нагрузку при этом расхолаживания практически не наблюдается [2] и число допустимых циклов пуска и останова превышает N=10000. После подачи пара в ЦВД в растопочное РОУ отключается, а дальнейший прогрев тракта промперегрева и охлаждение ЦСД осуществляется паром выхлопа ЦВД. Скорость прогрева тракта промперегрева в этом случае можно резко увеличить и при достижении соответствующих параметров (Тпп=480 0С), осуществляется подача пара в ЦСД по нормативной схеме, а подача в IV отбор прекращается. Дальнейший набор нагрузки осуществляется в соответствии с графиком заданием.

На рис. 6 представлен график-задание пуска моноблока 210 МВт из горячего состояния при пуске по типовой схеме и по усовершенствованной. Из анализа этого графика следует, что применение усовершенствованной пусковой схемы позволяет совместить часть операций прогрева трубопроводов, набора оборотов и синхронизации турбоагрегата, что позволяет сократить время пуска приблизительно на 30 минут.

Расчет пусковых потерь топлива для двух вариантов схем, проведенной по методике [7] показывает, что при пуске по предлагаемой схеме приведенные затраты топлива на пуск моноблока мощностью 210 МВт сокращаются на 10...12 т.ус.т.

Кроме того, применение усовершенствованной схемы резко уменьшает сбросы пара в конденсатор через ПСБУ, в результате чего сокращается вынос крупнодисперсной влаги в корневую зону последних ступеней, что обеспечивает более равномерное температурное состояние последних ступеней и уменьшает эрозийный износ выходных кромок лопаток.

Список литературы

-

Типовая инструкция по пуску из различных тепловых состояний и останову моноблока мощностью 200 МВт с котлом ТП-100./ОРГРЭС.-М: Энергия, 1977.-35 с.

-

Малоцикловая надежность роторов турбин К-200-130 при различных способах из вывода в ночной резерв./Трухний А.Д., Кобзаренко Л.Н., Мадоян А.А., Аракелян Э.К. и др.— Теплоэнергетика, 1982, №10, с. 50-54.

-

Оптимизация режимов останова энергоблоков 200 МВт при выводе в резерв на период провала нагрузки. /Кобзаренко Л.Н., Мадоян А.А., Аракелян Э.К. и др. //теплоэнергетика, 1978, №3, с. 9-12.

-

Совершенствование режимов пуска паротурбинных энергоблоков с промперегревом. / Кобзаренко Л.Н., Аракелян Э.К., Мадоян А.А. и др.// Теплоэнергетика, 1978. №7. С. 37-41.

-

Совершенствование пуска энергоблоков после ночного останова. /Аракелян Э.К., Старшинов В.А., Опрев М.П. и др. //Тр. Моск. Энерг. ин-та. 1988. Вып 174, с. 11-16.

-

Типовая инструкция по эксплуатации турбоагрегата К-200-130 ЛМЗ в моторном режиме. /Кобзаренко Л.Н., Пащенко В.В., Харабаджи В.М.//М.:-ПМБ ВТИ-1988. 42 с.

-

Методика расчета потерь топлива, электроэнергии и пара при пусках энергоблока мощностью 160, 200, 300, 500 и 800 МВт тепловых электростанций. М.:ПО «Союзтехэнерго», 1987.-28 с.

Рис.1. Изменение температуры пара перед ГПЗ и в камере регулирующей ступени в процессе пуска.

1-при Тпт=310 оС и Тгпз=530оС; 2- при Тпт=340 оС и Тгпз=530оС; 3- при Тпт=310 оС и Тгпз=545оС ; Тпт-температура перепускных труб в момент подачи пара; Тгпз-температура перед главной паровой задвижкой.

Рис.2. Изменение температуры перед защитными клапанами и перед второй ступенью ЦСД в процессе пуска

1-при Тзк=490 оС и Тпт=200оС; 2- при Тзк=490 оС и Тпт=300оС; 3- при Тзк=520 оС и Тпт=320оС; Тпт-температура перепускных труб в момент подачи пара; Тзк-температура перед защитными клапанами.

Рис.3. Изменеие температуры пара и металла в последних ступенях ЦНД в процессе пуска.

I-подан пар на уплотнение

II-III – открытие БРОУ и РОУ

IУ – Начало разворота турбины

У– Генератор включен в сеть, начало набора нагрузки.

Рис.4. Принципиальная тепловая схема блока 200 МВт с дополнительными элементами.

1-дополнительный коллектор подвода пара в 4 отбор ЦСД; 2-защитно-регулирующий клапан; 3-расширенные дренажи перепускных труб ЦВД и ЦСД; подвод пара от стороннего источника.

Рис 5. Температурное состояние проточной части турбины К-210-130 в момент начала набора нагрузки при использовании усовершенствованной пусковой схемы.

1-номинальный режим; 2-перед подачей пара в ЦВД в момент начала набора нагрузки.

Рис.6. График задание пуска моноблока 210 МВт из горячего состояния.

1-температура газов перед вторичным пароперегревателем; 2-температура свежего пара за котлом; 3-Температура свежего пара перед турбиной; 4-температура вторично-перегретого пара за котлом; 5-температура вторично перегретого пара перед ЦСД; 6-температура насыщения в барабане.