- •Принципы организации производственного процесса.

- •Типы производства и их характеристика

- •3. Формы организации производства и их сущность

- •4. Виды поточных линий

- •5. Структура производственного процесса

- •6. Структура производственного цикла

- •Структура производственного цикла

- •7. Определение производственного, технологического и операционного цикла

- •8. Виды специализации производства.

- •9. Виды заделов

- •10. Виды технологических процессов

- •11. Последовательный вид движения предметов труда по операциям

- •12. Характеристика ремонтного хозяйства

- •13. Характеристика инструментального хозяйства

- •14. Характеристика энергетического хозяйства

- •15. Система трех точек, используемая при обеспечении производства инструментом и оснасткой

- •16. Характеристика транспортного хозяйства

- •17. Маятниковая система перевозок. Определение потребного числа транспортных средств.

- •18. Кольцевая система перевозок. Определение потребного числа транспортных средств.

- •19. Основы сетевого планирования и управления

- •20. Основные параметры сетевого графика

- •21. Фундаментальные, поисковые, прикладные нир

- •22. Технологическая и конструкторская подготовка производства

- •23. Параллельно-синхронизированный вид движения предметов труда по операциям

- •24. Параллельный вид движения предметов труда по операциям

- •25. Параллельно-последовательный вид движения предметов труда по операциям

- •Задачи-тесты

- •Задачи к гэк по дисц. «Организация производства»

Задачи к гэк по дисц. «Организация производства»

13. Нормативный ремонтный цикл составляет А=30 тыс. час. Коэффициент долговечности КД = 0,9, коэффициент возраста Кв = 0,85, коэффициент применяемого материала используемого инструмента Кми = 0,75, остальные коэффициенты равны 1. Действительный годовой фонд времени работы оборудования Fд=3850 ч. В структуре ремонтного цикла один средний ремонт (nс=1), шесть текущих (nт=6). Количество осмотров в межремонтном периоде равно двум. Составить структуру ремонтного цикла. Определить величину ремонтного цикла (Трц), межремонтный (tмр).

Решение:

Э-О1-о2-Т1-О3-О4-Т2-О5-О6-Т3-О7-О8-С1-О9-О10-Т4-О11-О12-Т5-О13-О14-Т6-О15-О16-К1 - структура ремонтного цикла

Трц= 30000ч*0,9*0,85*0,75*1*1*1*1*1/3850=4,47=4 года 6мес=54месяца

tмр= Трц/nт+nс+1= 54/6+1+1=54/8=6,75месяца

tмо= Трц/nт+nс+ nс +1=54/6+1+1+16=54/24=2,25 месяца

1. Обрабатывается партия изделий n=3, передаточная партия р=1. По данным таблицы построить календарный график при параллельно-последовательном виде движения деталей по операциям.

№ операции |

Число рабочих мест |

Трудоемкость операции, t, мин |

1 |

1 |

1 |

2 |

1 |

2 |

3 |

1 |

3 |

4 |

1 |

2 |

Решение:

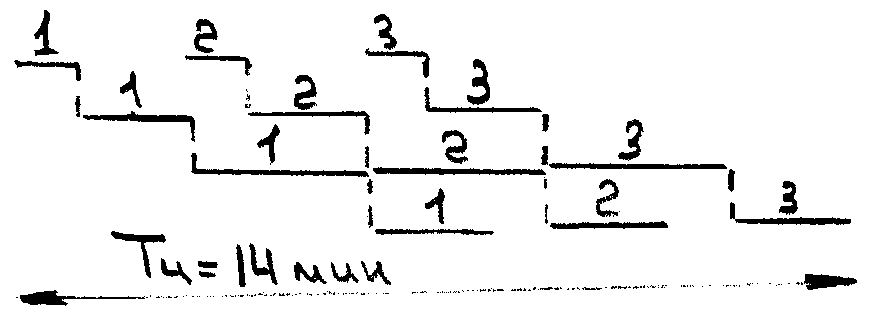

Ттц пар- посл = n Σ ti / ci – ( n-p) Σ (ti / ci )кор = 3 ( 1/1 + 2/1 + 3/1 +2/1) – ( 3- 1) (1/1+2/1 + 2/1) = 24 - 10 = 14

+ график

2. Обрабатывается партия изделий n=3, передаточная партия р=1. По данным таблицы построить календарный график при параллельном виде движения деталей по операциям.

№ операции |

Число рабочих мест |

Трудоемкость операции, t, мин |

1 |

1 |

1 |

2 |

1 |

2 |

3 |

1 |

3 |

4 |

1 |

2 |

Решение:

Ттц парал = р Σ ti / ci + ( n-p) * (ti / ci )мах = 1 ( 1/1 + 2/1 + 3/1 +2/1) + ( 3- 1) *3/1 = 8 + 6 = 14

+ график

3. Обрабатывается партия изделий n=3, передаточная партия р=1, время межоперационных перерывов – 5 мин. По данным таблицы рассчитать технологический и производственный цикл при параллельно-синхронизированном виде движения деталей по операциям.

№ операции |

Число рабочих мест |

Трудоемкость операции, t, мин |

1 |

1 |

1 |

2 |

1 |

2 |

3 |

1 |

3 |

4 |

2 |

2 |

Решение:

Ттц пар- синхр = р Σ ti + ( n-p) * tмin = 1 ( 1 + 2 + 3 +2) + ( 3- 1) *1 = 10 мин

Тпц пар- синхр= Ттц пар- синхр+(m-1)* Тмо =10+(4-1)*5мин=25 мин

4. Обрабатывается партия изделий n=3, передаточная партия р=1, время межоперационных перерывов – 5 мин. По данным таблицы рассчитать технологический и производственный цикл при последовательном виде движения деталей по операциям.

№ операции |

Число рабочих мест |

Трудоемкость операции, t, мин |

1 |

1 |

1 |

2 |

1 |

2 |

3 |

1 |

3 |

4 |

2 |

2 |

Решение:

Ттц послед = n Σ ti / ci = 3 ( 1/1 + 2/1 + 3/1 +2/2) = 21мин

Тпц послед = Ттц послед+(m-1)* Тмо = Ттц послед + ( кол-во операций – 1) * время перерывов= 21+ ( 4-1)*5= 13+15= 36 мин

18. Определить общие затраты предприятия на электроэнергию. Затраты электроэнергии на освещение цеха и другие хозяйственные нужды составили 25,6 тыс. руб. Технологическая энергия рассчитывается по сводным нормам и составляет Gнор= 1,15 кВт на тысячу рублей продукции. Тариф на 1 кВт ч электроэнергии составляет 2,5 руб. За период произведено продукции на сумму 30 млн. руб.

Решение:

30000000/1000*1,15=34500 кВт/ч израсходовано на объем произведенной продукции

34500*2,5=86250руб. затраты на электроэнергию на объем произведенной продукции

86250+25600=111850руб. – общие затраты предприятия на электроэнергию

17. Определить точку заказа (Тз) инструмента и оснастки, используя систему трех точек. Инструмент изготавливается в инструментальном цехе завода, оснастку заказывают на другом предприятии. Время срочного изготовления заказа в инструментальном цехе 2 календарных дня, время срочной поставки оснастки со стороны 4 календарных дня. Месячный расход инструмента 130 единиц, оснастки 62 ед. В месяце 30 календарных дней. Время подготовки выполнения заказа составляет 1 день по инструменту и 2 дня по оснастке.

Решение:

Т3=Зmin+Рдн*Тпод

Рдн=130/30=4,3- дневная потребность для инструмента

Рдн=62/30=2,07- дневная потребность для оснастки

Зmin= Рдн*Тср =4,33*2=8,66 – минимальный запас инструмента

Т3=8,66+4,33*1=12,99 точка заказа для инструмента

Зmin= 2,07*4=8,28 минимальный запас для оснастки

Т3=8,28+2,07*2=12,42 точка заказа для оснастки

16. Определить фактический запас инструмента и оснастки на начало месяца (Иф), если расходный фонд (Ир) по всем типоразмерам инструмента и оснастки составил 35 тыс. руб. Потребность в оснастке за месяц (Ип) составила 40 тыс. руб., при среднем оборотном фонде (Ио) по предприятию 20 тыс. руб.

Решение:

Иф=Ир+Ио-Ип=35000+20000-40000=15000руб.

8. По данным таблицы рассчитать длину критического пути (Lкр), ранние сроки начала и окончания работы 3,5 (tрн(3,5), tро(3,5)), полный резерв работы 1,4 (Rп 1,4).

Код работы |

Продолжительность работы, t(ij) |

Ранний срок i-го события, tр(i) |

Поздний срок i-го события, tn(i) |

1,2 |

5 |

0 |

0 |

1,4 |

2 |

0 |

0 |

2,3 |

7 |

0+5=5 |

12-7=5 |

3,4 |

3 |

5+7=12 |

22-10=12 |

3,5 |

10 |

5+7=12 |

22-10=12 |

4,5 |

5 |

12+3=15 |

22-5=17 |

Решение

Lkp = 17+5=22

t рн3,4= t р3 =12

t ро3,4 = t р3 + t р3,4= 12+10=22

Rn1,4 = tn4 – tp1 – t1,4=17-0-2=15

9. По данным таблицы рассчитать длину критического пути (Lкр), ранние сроки начала и окончания работы 2,3 (tрн(2,3), tро(2,3)), свободный резерв работы 4,5 (Rс 4,5).

Код работы |

Продолжительность работы, t(ij) |

Ранний срок i-го события, tр(i) |

Поздний срок i-го события, tn(i) |

1,2 |

5 |

0 |

0 |

1,4 |

2 |

0 |

0 |

2,3 |

7 |

0+5=5 |

12-7=5 |

3,4 |

3 |

5+7=12 |

22-10=12 |

3,5 |

10 |

5+7=12 |

22-10=12 |

4,5 |

5 |

12+3=15 |

22-5=17 |

Решение

Lkp = 17+5=22

t рн2,3= t р2 =5

t ро2,3 = t р2 + t р2,3= 5+7=12

Rс4,5 = tр5 – tp4 – t4,5=22-15-5=2

10. По данным таблицы рассчитать длину критического пути (Lкр), ранние сроки начала и окончания работы 2,3 (tрн(2,3), tро(2,3)), свободный резерв работы 4,5 (Rс 4,5).

Код работы |

Продолжительность работы, t(ij) |

Ранний срок i-го события, tр(i) |

Поздний срок i-го события, tn(i) |

1,2 |

5 |

0 |

0 |

1,4 |

2 |

0 |

0 |

2,3 |

7 |

0+5=5 |

12-7=5 |

3,4 |

3 |

5+7=12 |

22-10=12 |

3,5 |

10 |

5+7=12 |

22-10=12 |

4,5 |

5 |

12+3=15 |

22-5=17 |

Решение

Lkp = 17+5=22

t рн2,3= t р2 =5

t ро2,3 = t р2 + t р2,3= 5+7=12

Rс4,5 = tр5 – tp4 – t4,5=22-15-5=2

11. По данным, приведенным в таблице, рассчитать межоперационные оборотные заделы, построить график работы оборудования и изменения заделов.

№ опер. |

Трудоемкость операции, t,мин |

Расчетное число раб. мест, Ср |

Принятое число раб. мест, Спр |

№ оборудования |

Показатель занятости оборуд-я, % |

График работы оборудования R=8 ч |

1 |

12,5 |

2,5 |

3 |

1 2 3 |

100 100 50 |

|

2 |

7,5 |

1,5 |

2 |

4 5 |

100 50 |

Решение

Z ׳ 1.2 = (T *Ci /ti) –(T * Ci+1 / ti+1) = (8ч*60 мин/ч*0,5*3/12,5) – ( 8*60*0,5*1/7,5) = +26

Z ″ 1.2 = (T *Ci /ti) –(T * Ci+1 / ti+1) = (8ч*60 мин/ч*0,5*2/12,5) – ( 8*60*0,5*2/7,5) = -26

+ график

12. По данным, приведенным в таблице, рассчитать межоперационные оборотные заделы, построить график работы оборудования и изменения заделов.

№ опер. |

Трудоемкость операции, t,мин |

Расчетное число раб. мест, Ср |

Принятое число раб. мест, Спр |

№ оборудования |

Показатель занятости оборуд-я, % |

График работы оборудования R=4 ч |

1 |

1,6 |

0,49 |

1 |

1 |

49 |

|

2 |

6,2 |

1,9 |

2 |

2 3 |

100 90 |

Решение

Z ׳ 1.2 = (T *Ci /ti) –(T * Ci+1/ti+1 ) = (4ч*60 *0,49*1/1,6) – (4*60*0,49*2/6,2) = 73,5 – 37,94 = +36

Z ″ 1.2 = (T*Ci/ti)–(T*Ci+1/ti+1) = ((4ч*60*(0,9-0,49)*0)/1,6)–((4*60*(0,9-0,49)*2)/6,2) = -32

Z ׳׳׳ 1.3 = (T *Ci /ti)–(T*Ci+1/ti+1) = ((4ч*60*(1-0,9)*0)/1,6) – (( 4*60*(1-0,9)*1)/6,2) = - 4 + график

5. Построить сетевой график работ. Определить следующие параметры сетевого графика: ранние и поздние сроки наступления событий- tр(i), tn(i); длину критического пути- L кр; ранний срок окончания работы 2,3 - tро(2,.3)

Дано:

![]() Решение

Решение

Rnij = tnj – tpj – tij

Rcij = tpj – tpj – tij

Lkp =2+3+1+10=16

tpo2,3 = tp2 + t2,3 = 5+1=6

6. Построить сетевой график работ. Определить следующие параметры сетевого графика: ранние и поздние сроки наступления событий- tр(i), tn(i); длину критического пути- L кр; поздний срок начала и окончания работы 1,4 – tnн(1,4), tnо(1,4)

Дано:

![]()

Решение

Lkp = 3+3+2=8

t пнi1,4 = t р4 + t р1,4 = 8-3=5

t по1,4 = t п4=8

7. Построить сетевой график работ. Определить следующие параметры сетевого графика: ранние и поздние сроки наступления событий- tр(i), tn(i); длину критического пути- L кр; ранний срок начала и окончания работы 3,4 - tрн(3,4),tро(3,4)

Дано:

![]()

Решение

Lkp = 2+4+3=9

t рн3,4= t р3 =6

t ро3,4 = t р3 + t р3,4= 6+3=9

14. Режим работы предприятия двухсменный, продолжительность смены -8 часов. Суточный грузопоток составил 200 тн. Максимальная грузоподъемность одного транспортного средства – 8 тн., но из-за нормального физического износа, машины на предприятии, по грузоподъемности, в среднем эксплуатируются на 85 %. Средний коэффициент использования транспорта по времени -1,2. Время погрузки и время разгрузки занимает 0,5 часа на каждую операцию. Время пробега между пунктами погрузки-выгрузки грузов составляет 15 минут, число пунктов - 10. Определить потребное число транспортных средств при кольцевой системе перевозок.

Решение:

Птр = Гсут(tпр + (tпог + tраз)b)Kb / Фс.т.р.*Qтр*Кг = 200тонн*(0,25ч + (0,5ч + 0,5ч)*10)*1,2/ 2см*8ч*8т*0,85 = 22,61 = 23 транспортных средства необходимо.

15. Режим работы предприятия двухсменный, продолжительность смены -8 часов. Суточный грузопоток составил 200 тн. Максимальная грузоподъемность одного транспортного средства – 8 тн., но из-за нормального физического износа, машины на предприятии, по грузоподъемности, в среднем эксплуатируются на 85 %. Средний коэффициент использования транспорта по времени -1,2. Время погрузки и время разгрузки занимает 0,5 часа на каждую операцию. Время пробега между пунктами погрузки-выгрузки грузов составляет 15 минут. Определить потребное число транспортных средств при маятниковой двусторонней системе перевозок.

Решение:

Птр =Гсут(tпр+2(tпог+tраз))Kb / Фс.т.р.*Qтр*Кг = 200 тонн *(0,25ч + 2*(0,5ч + 0,5ч)) * 1,2/ 2см*8ч*8т*0,85 = 4,96 = 5 транспортных средств необходимо.