- •Курсовой проект

- •Содержание

- •В ведение

- •1 Классификация изделий

- •2 Характеристика полуфабриката

- •3 . Производственная программа.

- •4 Выбор материала

- •5 Выбор технологии термической обработки

- •6 . Выбор и расчет количества основного оборудования.

- •Расчет количества оборудования

- •7 .Выбор и расчёт количества дополнительного и вспомогательного оборудования

- •8 . Определение площади и планировка участка

- •Определение площади участка

- •9 . Планировка участка

- •С писок использованной литературы

4 Выбор материала

Материал для изготовления цилиндрических слитков выбирают исходя из условий их дальнейшего применения для изготовления электротехнической проволоки, труб и прутков. Полуфабрикат должен хорошо обрабатываться при холодной и горячей пластической деформации, обеспечивать наиболее полное растворение легирующих элементов, обладать хорошими механическими характеристиками, не быть подверженным газонасыщению.

Алюминий технический АД1 обладает более лучшим комплексом свойств, по сравнению с его заменителями АД0 и АД00.Сравним механические характеристики и химический состав АД1 с его заменителями АД0 и АД00. Химический состав АД1 представлен в таблице 4.

Таблица 5- Химический состав АД1 в %

Fe |

Si |

Mn |

Ti |

Cu |

Mg |

Zn |

0,3 |

0,3 |

0,025 |

0,15 |

0,05 |

0,05 |

0,1 |

Таблица 6 – Химический состав АД0 в %

Fe |

Si |

Mn |

Ti |

Cu |

Mg |

Zn |

0.4 |

0.25 |

0.05 |

0.05 |

0.05 |

0.05 |

0.07 |

Таблица 7- Химический состав АД00 в %

Fe |

Si |

Mn |

Ti |

Cu |

Mg |

Zn |

0.25 |

0.2 |

0.03 |

0.03 |

0.03 |

0.03 |

0.07 |

Механические характеристики сравниваемых марок алюминия представлены в таблице 7

Таблица 8- Механические свойства

Марка алюминия |

АД1 |

АД0 |

АД00 |

σв, МПА |

60-110 |

60-110 |

60 |

δ,% |

20-30 |

20-30 |

20-30 |

Si, Mn, Mg способствют повышению коррозионностойкости. Fe практически нерастворим в алюминии, также Si снижает трещинообразование. Ti вводят для измельчения зерна.

Как видно из приведенных таблиц, АД1 обладает примерно одинаковыми механическими характеристиками, но лучшим химическим составом, который позволяет лучше обрабатывать слитки при дальнейших технологических операциях, а так же слитки из АД1 будут более коррозионностойкие и мелкозернистые, лучше обрабатываться при сварки и при горячей обработке давлением.

5 Выбор технологии термической обработки

Термическая обработка металлов и сплавов является одной из важнейших составляющих любого технологического процесса изготовления металлических изделий, цель, которой заключается в создании требуемого комплекса механических либо иных физико-химических свойств материала изделия, в увеличении эксплуатационных характеристик работы изделий в конструкциях, машинах и агрегатах, а также в улучшении технологичности материала при получении изделий. Термическая обработка, как операция технологического процесса, заключается в нагреве металла или сплава до заданной температуры, в выдержке при этой температуре либо без выдержки с последующим охлаждением. В зависимости от вида обработки, ее цели, от исходного и требуемого конечного структурного состояния материала, термическая обработка характеризуется своими технологическими параметрами, в качестве которых выступают чаще всего температура и условия нагрева, длительность выдержки, скорость охлаждения, среда и способ охлаждения.

Для технического алюминия применяют отжиг для ликвидации нежелательных последствий, связанных с неравномерностью структуры.

Рассмотрим следующие виды отжига: гомогенизационный отжиг; рекристаллизационный отжиг деформированных полуфабрикатов и отжиг для снятия остаточных напряжений.

Гомогенизационный отжиг позволяет устранить последствия дендритной ликвации, уменьшить остаточные напряжения в слитках. Температура гомогенизации должна быть выше температуры полного растворения легирующих компонентов в алюминии, и ниже температуры равновесного солидуса tсол . Выдержка при температуре гомогенизации должна обеспечить полное растворение легирующих элементов. Температура гомогенизации для промышленных алюминиевых сплавов колеблется в пределах от 450 до 520 оС, а выдержка – от 4 до 40ч. Скорость охлаждения при гомогенизации обычно не регламентируется, слитки охлаждают вместе с печью или на воздухе.

После гомогенизации структура слитка становится более гомогенной, пластичность повышается, что позволяет значительно облегчить последующую обработку давлением и уменьшить технологические отходы.

Рекристаллизационный отжиг применяют для получения максимальных значений характеристик пластичности сплава после отжига. режим отжига выбирают таким образом, чтобы он обеспечил, с одной стороны, полную рекристаллизацию, а с другой стороны, мелкозернистую структуру.

Температура рекристаллизационного отжига должна существенно превышать температуру окончания первичной рекристаллизации. Температура рекристаллизационного отжига на 50 - 150 оС превышает температуру окончания первичной рекристаллизации и для промышленных алюминиевых сплавов колеблется от 300 до 500 оС. Выдержка при температуре рекристаллизационного отжига находится в пределах 0,5 – 2ч. Скорость охлаждения для неупрочняемых термообработкой алюминиевых сплавов выбирается произвольно (обычно на воздухе). Для термически упрочняемых сплавов она составляет не более 30 оС/ч до 200-250 оС.

О тжиг

для снятия остаточных напряжений

применяют

с целью уменьшения остаточных напряжений

. Температура

отжига 280-300

оС.

тжиг

для снятия остаточных напряжений

применяют

с целью уменьшения остаточных напряжений

. Температура

отжига 280-300

оС.

На рассматриваемом участке в литейном цехе технический алюминий марки АД1 будем подвергать гомогенизационному отжигу. Преимуществами такой термической обработки по сравнению с рекристаллизацией является то, что после гомогенизационного отжига избыточные фазы растворяются, происходит выравнивание по химическому составу слитка, уменьшаются внутренние напряжения, происходит измельчение зерна, что благоприятно для дальнейшей механической обработки. Повышается пластичность. Применение гомогенизации более универсально, т.к. слитки можно применять для производства различных полуфабрикатов, а не только для изделий, которые будут подвергаться холодной и горячей пластическим деформациям, как в случае рекристаллизационного отжига.

С помощью программы «Tpl2» были произведены расчеты длительности нагрева и охлаждения. В таблице 8 приведены результаты расчета нагрева цилиндрического слитка длинной 5 м, диаметром 127мм в воздушной среде.

Таблица 9- длительность нагрева

Время мин |

Х |

0 |

1 |

2 |

3 |

4 |

L,см |

0,00 |

7,9 |

23,8 |

39,7 |

55,6 |

|

0 |

20,0 |

20,0 |

20,0 |

20,0 |

20,0 |

|

42 |

80,0 |

79,2 |

78,0 |

77,2 |

76,8 |

|

63 |

190,5 |

189,8 |

188,7 |

188,0 |

187,7 |

|

85 |

289,6 |

289,0 |

288,1 |

287,5 |

287,2 |

|

100 |

373,9 |

373,5 |

372,8 |

372,3 |

372,0 |

|

123 |

441,5 |

441,2 |

440,6 |

440,3 |

440,1 |

|

158 |

492,5 |

492,2 |

491,8 |

491,6 |

491,4 |

|

197 |

528,9 |

528,7 |

528,5 |

528,3 |

528,2 |

|

234 |

553,9 |

553,8 |

553,6 |

553,5 |

553,4 |

|

276 |

570,5 |

570,4 |

570,3 |

570,2 |

570,2 |

|

303 |

581,3 |

581,3 |

581,2 |

581,1 |

581,1 |

|

357 |

588,2 |

588,2 |

588,1 |

588,1 |

588,1 |

|

404 |

592,6 |

592,6 |

592,5 |

592,5 |

592,5 |

|

447 |

595,1 |

595,0 |

595,0 |

595,0 |

595,0 |

|

Таблица 10- длительность охлаждения

Время мин |

Х |

0 |

1 |

2 |

3 |

4 |

L,см |

0,00 |

7,9 |

23,8 |

39,7 |

55,6 |

|

0 |

595,0 |

595,0 |

595,0 |

595,0 |

595 |

|

20 |

142,5 |

146,7 |

153,4 |

158,0 |

570 |

|

43 |

84,1 |

85,1 |

86,6 |

87,6 |

545 |

|

75 |

63,5 |

64,0 |

64,7 |

65,1 |

505 |

|

99 |

52,6 |

52,8 |

53,2 |

53,5 |

476 |

|

128 |

45,7 |

45,8 |

46,1 |

46,3 |

438 |

|

159 |

40,9 |

41,0 |

41,2 |

41,4 |

401 |

|

175 |

37,4 |

37,5 |

37,7 |

37,7 |

372 |

|

204 |

34,7 |

34,8 |

34,9 |

35,0 |

335 |

|

226 |

32,6 |

32,7 |

32,8 |

32,8 |

302 |

|

2 |

30,9 |

31,0 |

31,1 |

31,1 |

271 |

|

287 |

29,5 |

29,6 |

29,6 |

29,7 |

225 |

|

300 |

28,4 |

28,4 |

28,5 |

28,5 |

199 |

|

333 |

27,4 |

27,4 |

27,5 |

27,5 |

154 |

|

341 |

26,6 |

26,6 |

26,6 |

26,6 |

112 |

|

353 |

25,8 |

25,9 |

25,9 |

25,9 |

87 |

|

371 |

24,9 |

24,9 |

25,0 |

25,0 |

25 |

|

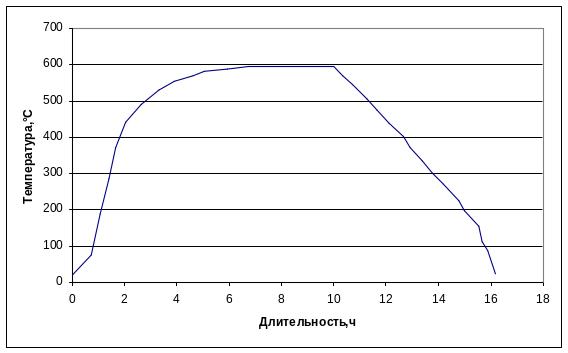

Рисунок 2- график термической обработки

Нагрев изделия произойдет за 7,45 часа, изделие будет выдерживаться 10 часов при температуре 595°С, и охлаждение произойдет за 6,2 часа.

52

52