- •2. Возведение подземных сооружений способом

- •2.1. Технологические этапы развития. Условия применимости способа

- •Подготовка площадки к строительству

- •2.3. Технология устройства траншей

- •Устройство монолитных стен

- •Устройство монолитных и сборно-монолитных стен в грунте

- •Разработка грунта в ядре сооружения

- •2.7. Технология устройства грунтовых анкеров

- •2.8. Опыт возведения сооружений глубокого заложения методом «стена в грунте»

- •Выводы по главе 2

- •Вопросы для самоподготовки по главе 2

2.7. Технология устройства грунтовых анкеров

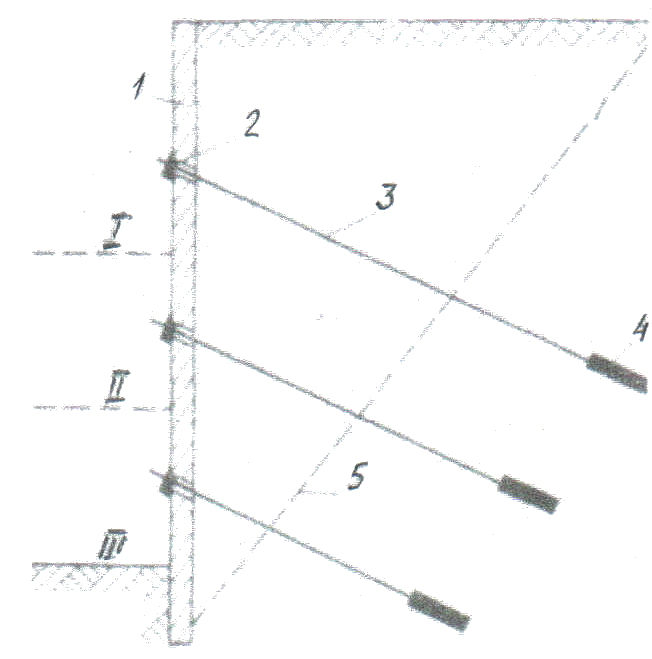

Анкерные крепления – это устройства, позволяющие воспринять опрокидывающий момент, действующий со стороны грунта на ограждающую конструкцию, выполненную способом «стена в грунте», при этом растягивающие усилия возникающие в них передаются на глубокие слои грунта расположенные за призмой обрушения. Схема анкерного крепления ограждающей стенки подземного сооружения тремя ярусами наклонных анкеров приведена на рис. 2.28.

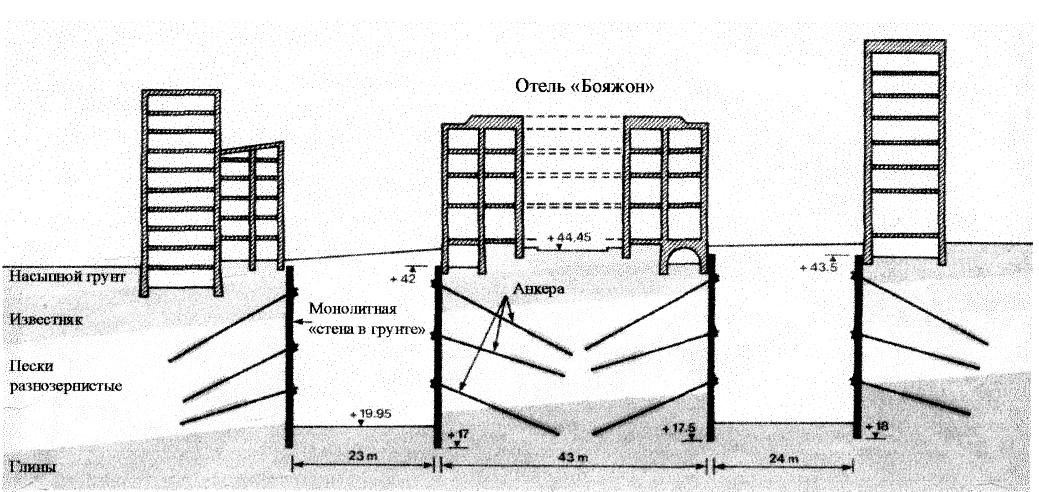

Использование анкерных креплений позволяет передавать на ограждающие стены подземных сооружений значительные нагрузки от рядом расположенных зданий при стесненной городской застройке. Использование предварительно-напряженных анкеров – свести к минимуму горизонтальные деформации ограждающих стен, и следовательно, деформации фундаментов рядом расположенных зданий (см. рис. 2.30).

Рис. 2.29. Схема анкерного крепления ограждающей стенки тремя ярусами наклонных грунтовых анкеров: 1 – стенка; 2 – стопорное устройство (оголовок); 3 – анкерная тяга; 4 – рабочая часть анкера (заделка); 5 – линия скольжения призмы обрушения грунта; I, II, III – этапы разработки котлована соответственно для установки первого, второго и третьего ярусов анкеров

Рис. 2.30. Пример использования предварительно-напряженных грунтовых анкеров для исключения деформаций рядом расположенных зданий (при строительстве многоэтажного здания центральной телефонной станции в г. Париже

При строительстве ограждающих стен многоэтажных подземных сооружений способом «стена в грунте», анкерные крепления являются временными, т.к. после возведения днища и междуэтажных перекрытий их можно демонтировать.

Конструктивно все грунтовые анкера состоят (см. рис. 2.29) из стопорного устройства (оголовка), анкерной тяги к рабочей части (заделки). Стопорное устройство – это опорная часть анкера и обеспечивает натяжение и закрепление анкерной тяги на основную конструкцию (стену). Анкерная тяга – напрягаемая часть анкера, передающая усилие от основной конструкции на рабочую часть (заделку) анкера. Рабочая часть (заделка) – фиксирующая часть анкера, передающая выдергивающее усилие от основной конструкции на окружающий грунтовый массив.

Разнообразие конструкций анкеров позволяет применять их для всех грунтов, за исключением сильносжимаемых, глинистых (текучей консистенции), торфов, илов.

Грунтовые анкера по способу их устройства различаются: буровые, винтовые, забивные и комбинированные; по конструкции рабочей части анкера: цилиндрические и с уширением, устраиваемым разбурованием, камуфлетированием или инъекционным путем.

При устройстве ограждающих стен способом «стена в грунте» применяют следующие грунтовые анкера: буровые цилиндрические, буровые с уширением и инъекционные.

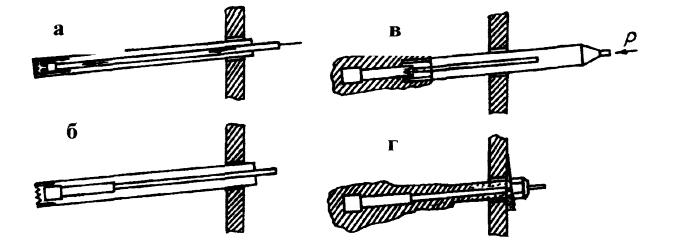

Буровые цилиндрические анкера по технологии устройства рабочей части (заделки) различают: анкера с опорной трубой и анкера с теряемым башмаком. Технология устройства анкера с опорной трубой состоит из бурения и промывки скважины с обсадными трубами, установки тяги внутрь обсадных труб, нагнетания цементного раствора, извлечения обсадных труб, натяжения анкера и закрепления его после твердения раствора на оголовке (см. рис. 2.31).

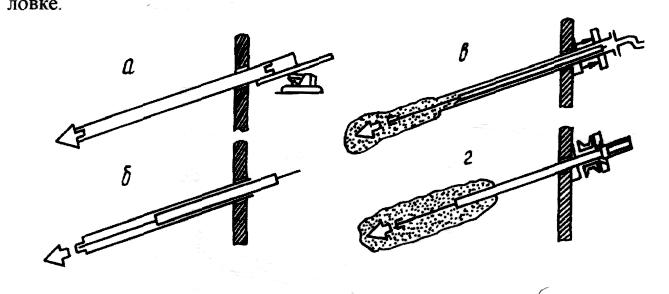

На рис. 2.32 приведена схема технологии устройства бурового цилиндрического анкера с теряемым башмаком. Она состоит из проходки скважины забивкой обсадных труб с башмаком (конусный наконечник), установки тяги с изолирующей оболочкой внутри обсадных труб и высаживания теряемого башмака в грунт. После этого в скважину нагнетают цементный раствор и по мере нагнетания извлекают обсадные трубы. После заполнения скважины цементным раствором, извлечения обсадной трубы и набора цементным раствором проектной прочности, анкер закрепляют на оголовке.

Рис. 2.31. Технология устройства анкера с опорной трубой: а - бурение скважины; б - погружение анкера в обсадные трубы; в - нагнетание цементного раствора в скважину с удалением обсадной трубы; г - натяжение анкера и блокировка его конструкции.

Рис. 2.32. Технология устройства анкера с теряемым башмаком: а - бурение скважины; б - погружение анкера; в - нагнетание цементного раствора в скважину; г - натяжение анкера и блокировка его на конструкции стены.

Диаметр скважин принимают 100 – 200 мм. Несущая способность анкеров, в зависимости от вида и состояния грунта, достигает в песчаных грунтах - в глинистых –

Схема бурового анкера с уширением приведена на рис. 2.33. Технология устройства таких анкеров включает следующие операции:

- бурение скважины под защитой обсадной трубы;

- заполнение скважины цементным раствором на длину рабочей части анкера;

- установка в скважину анкерной тяги с уширением;

- извлечение обсадной трубы за пределы разбуреваемой части;

- разбуривание уширения путем вращения тяги и подачи ее на забой и перемешивание грунта с цементным раствором;

- заполнение скважины водопесчаной смесью с извлечением обсадной трубы;

- натяжение анкера и установка стопорного устройства после набора грунто-цементным раствором проектной прочности. Общий вид рабочей части анкера с уширителем диаметром 450 мм показан на рис. 2.34. Несущая способность подобных анкеров достигает 0,23 МН (23т).

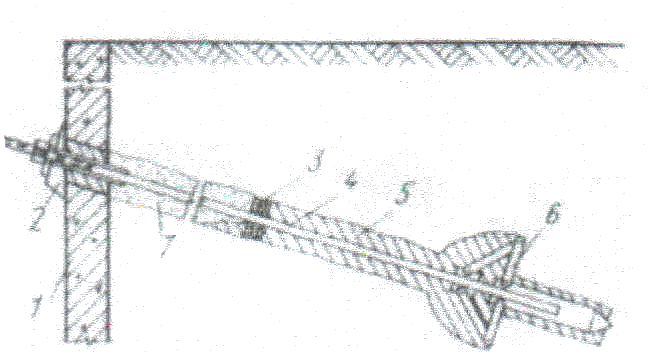

Рис. 2.33. Схема анкера с уширителем: 1 – стенка; 2 – стопорное устройство; 3 – уплотняющая шайба; 4 – тяга; 5 – цементно-песчаный раствор; 6 – уширитель

![]()

Рис. 2.34. Общий вид рабочей части анкера с уширителем

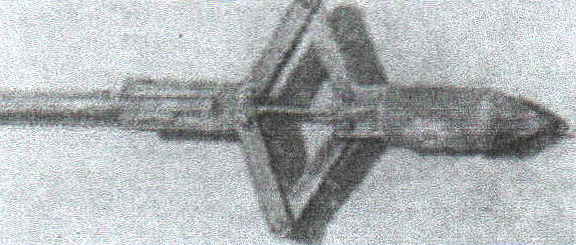

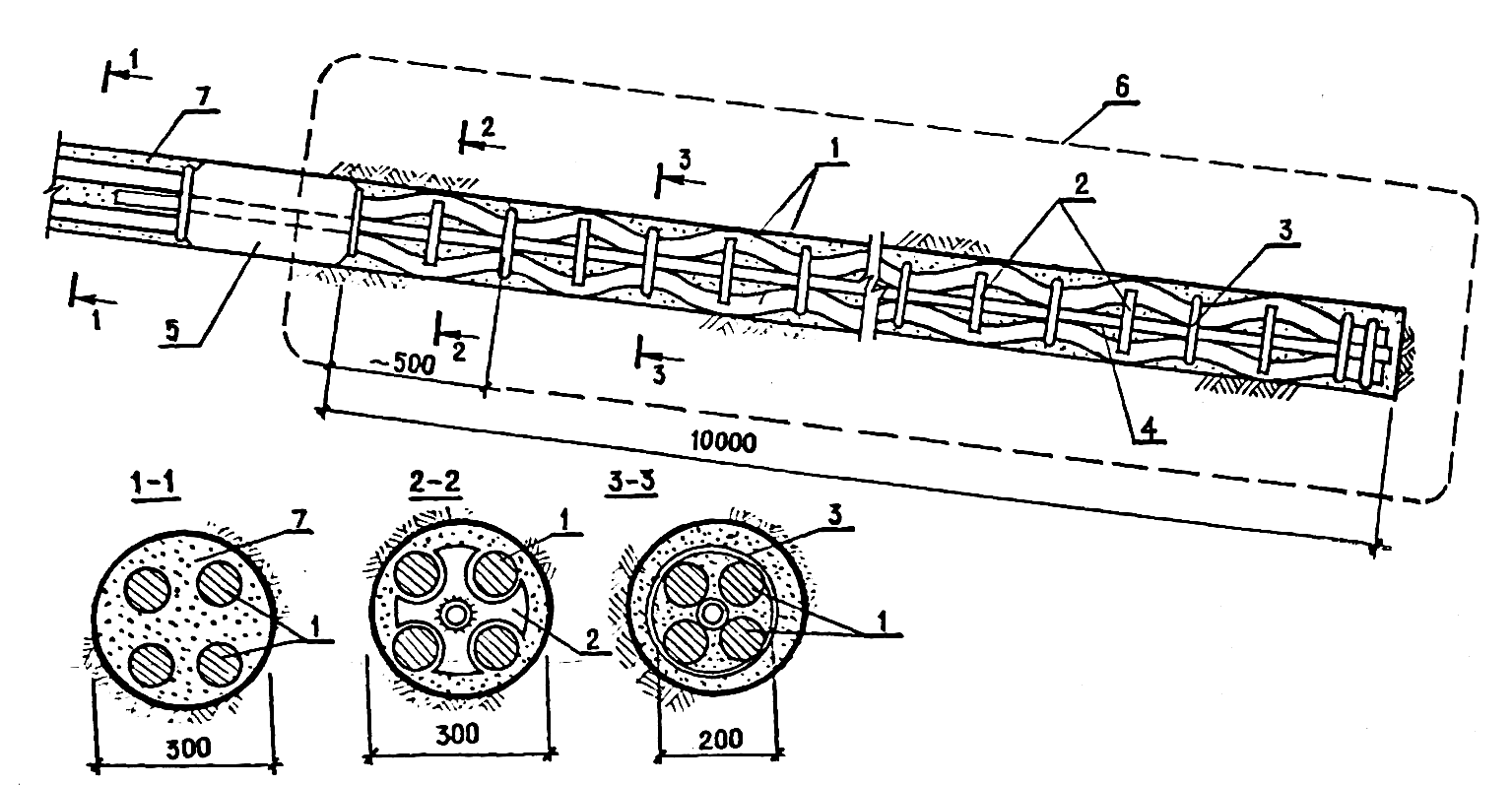

Несущая способность инъекционного анкера обеспечивается за счет объема грунта, закрепленного вокруг рабочей части анкера. Технология устройства инъекционных грунтовых анкеров приведена на рис. 2.35. Конструкция рабочей части анкера приведена на рис. 2.36.

Рис. 2.36. Конструкция рабочей части анкера: 1 – канат; 2 – стальной диск; 3 – стальное кольцо; 4 – труба d = 50 мм с отверстиями для инъецирования; 5 – пакерное устройство;

6 – зона инъецирования; 7 – цементный раствор.

Работам по устройству анкеров должны предшествовать пробные испытания для каждого слоя грунтового массива, по результатам которых определяется соответствие фактической несущей способности анкеров расчетной нагрузке. Проводятся также приемочные испытания анкеров.

Правильный выбор метода бурения и буровой установки определяет успех устройства глубоких буровых анкеров.

Основные требования к буровой установке для устройства наклонных скважин для буровых анкеров следующие:

• достаточная мощность для бурения в различных напластованиях грунтов;

• повышенная проходимость самоходной установки;

• незначительные габариты установки для возможности ведения работ в стесненных условиях;

• возможность бурить под любым углом от вертикального до горизонтального;

• способность выполнять бурение несколькими способами.

Рис. 2.35. Технология устройства наклонных инъекционных грунтовых анкеров с пакером: а – проходка скважины с обсадкой трубами; б – выемка колонны шнеков (буровой конус остается в грунте); г – установка анкера в скважину; г – устройство анкера (выполняется в следующей последовательности: подача цементного раствора в рабочую часть анкера и в пакер; извлечение обсадной трубы на длину рабочей части и пакера; создание избыточного давления в пакере); д - инъецирование рабочей части анкера цементным раствором; е - удаление обсадных труб; ж – натяжка канатов; з - тампонаж скважины цементным раствором; 1 - установка УЛБ-130 модернизированная; 2 - колонна шнеков; 3 - оставляемый конус; 4 - обсадные трубы; 5 - стенка скважины; 6 - канаты; 7 - противокоррозионная защиты; 8 - инъекционная трубка; 9 - трубка для создания давления в пакерном устройстве; 10 - трубка для тампонирования скважины; 11 - домкрат конструкций "Брянск-цемремонта" грузоподъемностью 500 тс.

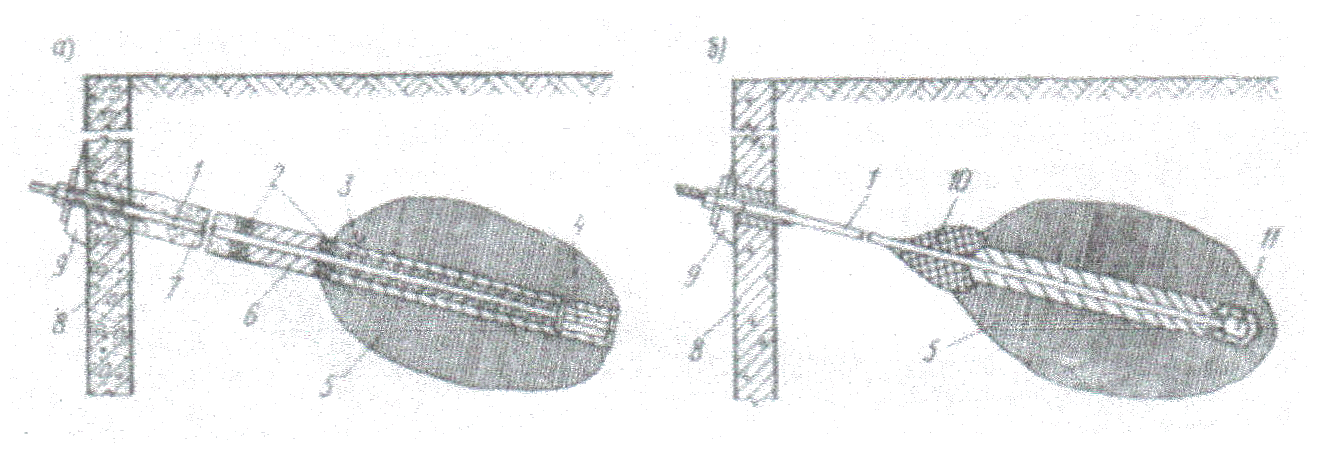

В целях предотвращения утечки раствора вверх по скважине верхнюю часть анкера отделяют от рабочей части с помощью резинового пакера (см. рис.2.36), цементной пробки (на основе расширяющегося портландцемента) или буровой головки (см. рис.2.37).

Рис. 2.37. Инъекционный анкер: а – с цементной пробкой; б – с буровой головкой; 1 – тяга; 2 – диск уплотнения; 3 – инъекционная труба с отверстиями; 4 – анкеровка тяги; 5 – зона закрепленного грунта; 6 – цементная пробка; 7 – песок; 8 – стенка; 9 – стопорное устройство; 10 – грунтовая пробка; 11 – буровая головка

В отечественной практике известно оборудование, которое может быть использовано для этих целей. Это установка для бурения горизонтальных и наклонных скважин УЛБ–130, разработанная в институте ВИОГЕМ (глубина скважин до130 м, диаметр 200 мм); самоходная установка МТБ-2 с глубиной бурения скважин до 100 м. Для устройства скважин могут использоваться и другие буровые станки, а также пневмопробойники. В практике строительства успешно применяются комплект оборудования, который состоит из бурового станка на гусеничном ходу, оборудования для приготовления и нагнетания цементного раствора и для натяжения анкера после его установки в скважину. Данный комплект позволяет бурить скважины диаметром до 200 мм и глубиной до 30 м под углом от 0 до 90°.

За рубежом наиболее широкое применение нашел способ вращательного бурения. Эти станки имеют обсадные трубы и шнек, что позволяет осуществлять проходку в самых разнообразных грунтовых условиях.

Фирма "Атлас Копко" для устройства анкеров разработала специальные станки, комбинирующие ударный и вращательный способы, обсадные трубы с коронкой и штангу с крестообразным наконечником, который армирован твердыми сплавами. На рис. 2.38 представлен буровой станок фирмы "Атлас Копко" на гусеничном ходу [16].

Рис. 2.38. Буровой станок фирмы "Атлас Копко"

При бурении штанга с наконечником опережает обсадную трубу. Забой скважины промывается водой под большим давлением. Для удлинения штанги и обсадных труб применяют муфтовое соединение. Во время "проходки скважины имеется возможность менять головки буров в зависимости от вида прорезаемого грунта.

Станки этой фирмы позволяют бурить скважины диаметром 62, 88 и 125 мм; при этом глубина бурения может, соответственно, достигать 50, 40 и 20 м под углом бурения от 0 до 90°.

Фирма "Хаусгер-Франс" разработала и выпускает станок для устройства буровых анкеров. Это установка вращательного бурения на гусеничном ходу с гидравлическим приводом механизмов подачи (рис. 2.39). В зависимости от диаметра бурения существует пять модификаций станков, позволяющих бурить скважины диаметром 52, 65, 80, 95, 105, 120 и 250 мм.

Рис. 2.39. Буровой станок фирмы "Хаусгер-Франс"

Рис. 2.40. Буровой станок фирмы "Хэндс-Ингленд Дриллинг Лимитед"

Фирма "Хэндс - Ингленд Дриллинг Лимитед" разработала станок шнекового бурения наклонных скважин (рис. 2.40). Станок имеет шнек диаметром 110 мм, обсадную трубу - 140 мм и позволяет бурить скважины диаметром 90... 130 мм под углом от 0 до 90°.