- •2. Возведение подземных сооружений способом

- •2.1. Технологические этапы развития. Условия применимости способа

- •Подготовка площадки к строительству

- •2.3. Технология устройства траншей

- •Устройство монолитных стен

- •Устройство монолитных и сборно-монолитных стен в грунте

- •Разработка грунта в ядре сооружения

- •2.7. Технология устройства грунтовых анкеров

- •2.8. Опыт возведения сооружений глубокого заложения методом «стена в грунте»

- •Выводы по главе 2

- •Вопросы для самоподготовки по главе 2

Устройство монолитных и сборно-монолитных стен в грунте

Монолитные стены в грунте имеют, как правило, низкое качество поверхностей, что вызывает необходимость их дополнительной обработки (зачистки, штукатурки или облицовки). Так как опалубкой таких стен являются грунтовые стенки траншеи, то практически исключается возможность использования в этом случае рациональных конструктивных форм (ребристых, тавровых и т.п.). Практически исключается визуальный технологический пооперационный контроль качества арматурных и бетонных работ. Поэтому в ряде случаев при достаточных технических и экономических обоснованиях применяются сборные стены в грунте.

В практике строительства известны четыре технологические схемы строительства сборных стен в грунте.

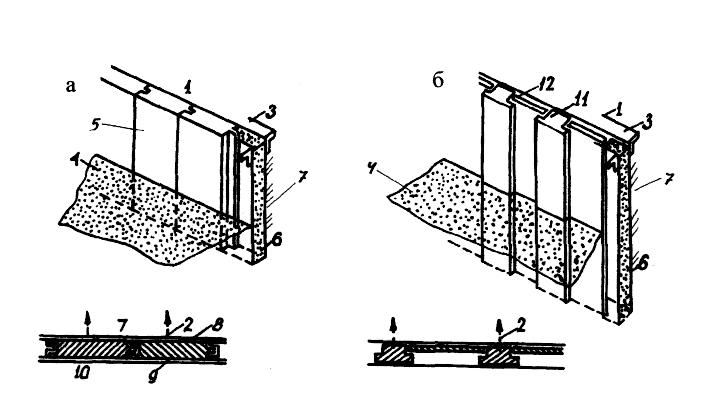

По первой технологической схеме траншею разрабатывают под медленно твердеющим раствором, в который устанавливают панели. Стык между панелями (рис. 2.18, а) устроен по типу шпунтового стыка, т.е. "гребень в паз". Твердеющий раствор скрепляет панели в стыке и заполняет застенное пространство, создавая твердую прослойку между стенкой панели и грунтом (метод «Панасоль»).

Разновидностью конструкций, выполняемых по первой технологической схеме, является устройство стен из отдельных стоек таврового или двутаврового сечения, заглубляемых ниже дна котлована, и плоских панелей, устанавливаемых между ними на проектную глубину (см. рис. 2.18,6).

По второй технологической схеме траншею разрабатывают под обычным глинистым раствором, а перед установкой панелей на захватке, где должен производиться их монтаж, замещают обычный глинистый раствор специальным глиноцементнопесчаным (замещающим). После этого в траншее устанавливают сборные панели, и замещающий раствор, твердея, заполняет их стыки.

По третьей технологической схеме сборные панели, имеющие открытые стыки типа "паз против паза", устанавливают в траншею, заполненную рабочим глинистым раствором. Заделку стыков производят с помощью восходящего цементно-песчаного раствора, подаваемого снизу вверх по инъекционным трубам, опущенным в полость стыка. Высокопрочный инъекционный раствор вытесняет из полости стыка и из застенного пространства глинистый раствор и скрепляет панели между собой.

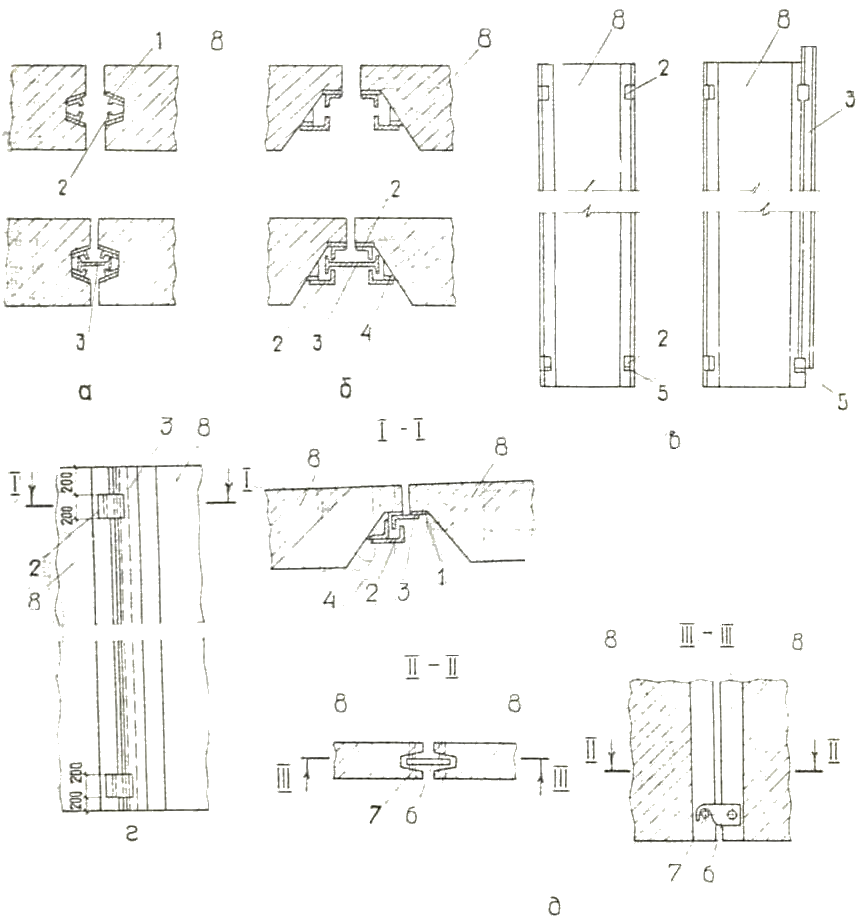

Рис. 2.18. Стенки в грунте, устраиваемые методом "Панасоль": а, б -стенки, соответственно, из плит и балок и плит; 1 - поверхность грунта; 2 - место расположения анкера; 3 - воротник траншеи; 4 - дно котлована; 5 - стеновая панель; 6 - раствор; 7 - неразрабатываемый грунт; 8 - раствор, остающийся в грунте; 9 - раствор, удаляемый при разработке котлована; 10 -грунт, удаляемый при разработке котлована; 11 - балка;

12 –плита.

В трех вышеперечисленных технологических схемах заделка стыков не контролируется, созданный этими способами стык не является рабочим и равнопрочным со стеновыми панелями, в местах стыков из-за неплотности замоноличивающего бетона возможна фильтрация грунтовой воды. Указанные недостатки устранены в четвертой технологической схеме, нашедшей широкое применение.

По четвертой технологической схеме, установку сборных панелей производят в траншею, заполненную глинистым раствором. Панели опирают на щебеночное основание, отсыпанное на дно траншеи, или подвешивают через опорные балки на воротнике. После проверки планового и высотного положения панелей пазухи между стенками траншеи и панелями изнутри огражденного пространства заполняют песком, а с внешней стороны - тампонажным раствором. Тампонаж наружных пазух служит гидроизоляцией сооружения и фрикционным покрытием стен. По мере разработки грунта изнутри сооружения расчищают и заделывают открытые для доступа стыки панелей.

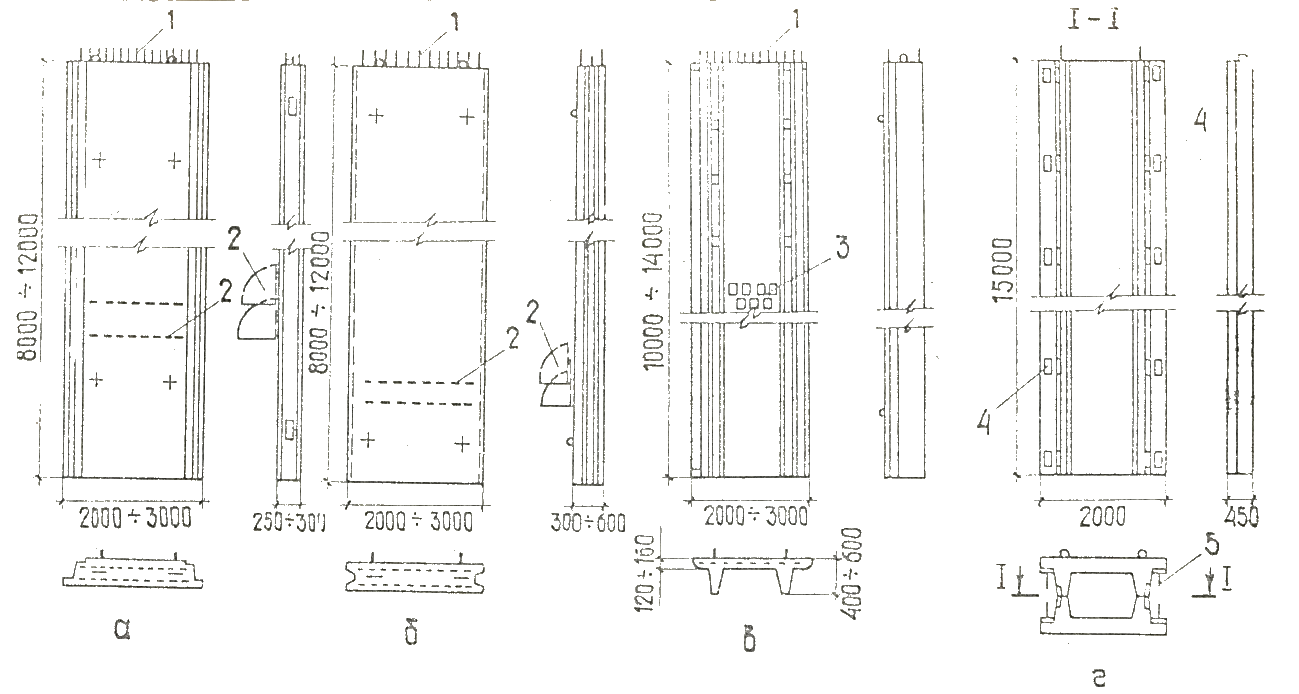

Ограждающие стены подземных сооружений, возводимых способом «сборная стена в грунте», следует проектировать из стеновых панелей, как правило, индивидуального изготовления. При длине (глубине) панелей до 15 м их следует проектировать в один ярус без горизонтального членения, при большей длине – с горизонтальным членением.

Стеновые панели возможно выполнять плоскими, ребристыми или пустотными, при этом выбор типа панелей определяется формой и размерами сооружения в плане, глубиной его заложения, а также расчетной схемой сооружения. Ширину панели назначают в пределах 1480 – 2980 мм. Рекомендуемая толщина стеновых панелей 300 – 500 мм и определяется расчетом на прочность и трещиностойкость. В верхнем торце панелей необходимо предусматривать монтажные петли для подвески панелей на воротнике траншеи и выпуски арматуры для связи с верхнем обвязочным поясом. В панелях предусматриваются также выпуски арматуры для связи с перекрытиями и внутренними стенами. Пример конструкций стеновых панелей приведен на рис.2.19.

Рис. 2.19. Конструкции стеновых панелей: а – плоская панель с клиновидным стыком; б – то же со шпоночным стыком; в – ребристая панель; г – укрупненный пустотный блок; 1 – выпуски арматуры для связи с обвязочной балкой; 2 – то же, для связи с днищем; 3 – закладные части для связи с арматурой днища; 4 – то же, для закрепления арматурных каркасов для армирования стыка; 5 – арматурные каркасы для армирования шпоночного стыка

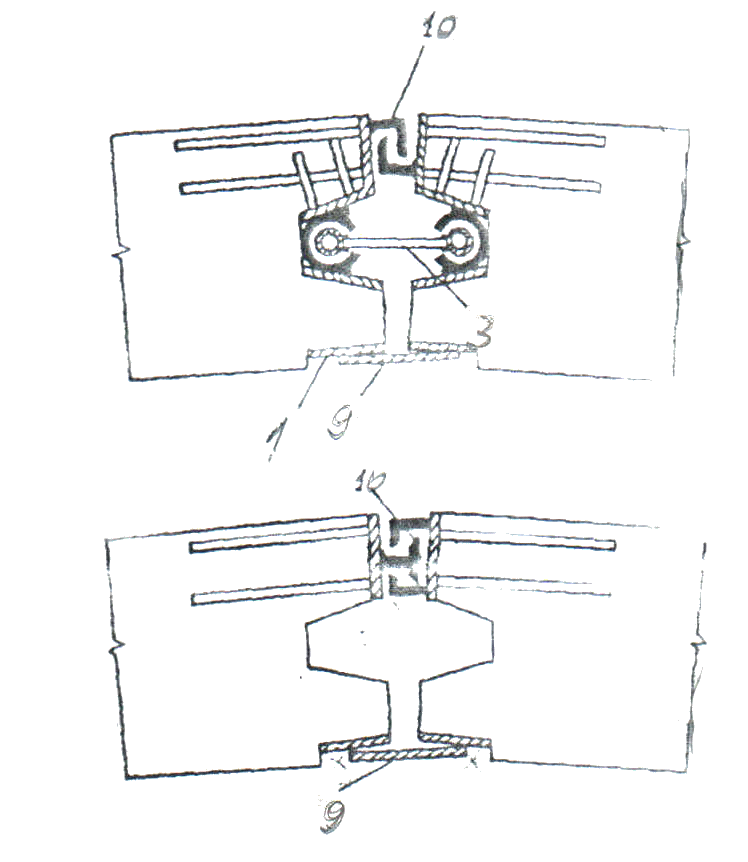

При устройстве многоярусных конструкций (при глубине более 15-20 м) сборка многоярусных панелей производится путем стыкования отдельных элементов над траншеей по мере их погружения в траншею. Пример горизонтальных стыков многоярусных панелей приведен на рис. 2.20. При этом, в соответствии с принятой технологией монтажа предусматривают временное (болтовое) или постоянное соединение панелей.

Рис. 2.20. Горизонтальные стыки многоярусных панелей: а – временный стык для сборки панелей в процессе монтажа; б – то же, в проектном положении; в – стык при укрупнительной сборке на поверхности грунта; г – то же, в проектном положении; 1 – временное болтовое соединение; 2 – стыкуемые панели; 3 – резиновая прокладка; 4 – тампонажный или твердеющий раствор; 5 – бетон омоноличивания; 6 – инъекционная трубка; 7 – уголок-пустотообразователь; 8 – арматурная накладка

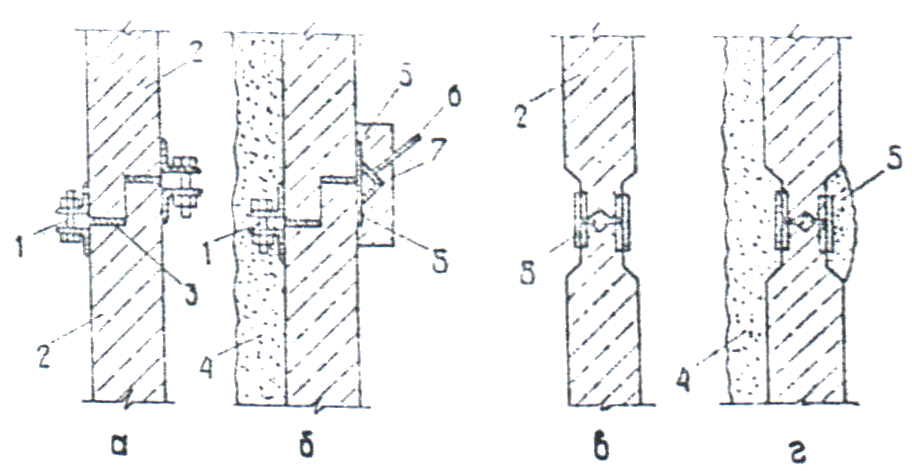

Вертикальные стыки в несущих ограждающих стенах выполняют: открытые клиновидные (см. рис.2.21 а) при рабочей горизонтальной арматуре (круглые в плане сооружения) и закрытые шпоночные (см. рис. 2.21 б) – при рабочей вертикальной арматуре (прямолинейные протяженные стены).

Углы прямоугольных сооружений выполняют с использованием монолитных или сборно-монолитных участков.

Для обеспечения вертикального и безвыверочного монтажа стеновых панелей, в вертикальных стыках размещают направляющие приспособления двух типов: съемных и стационарных (см. рис. 2.22). Инвентарные (съемные) направляющие выполняют в виде твутавра, соединенного с панелями при помощи фиксаторов длиной 150 мм (поз. 2 рис. 2.22).

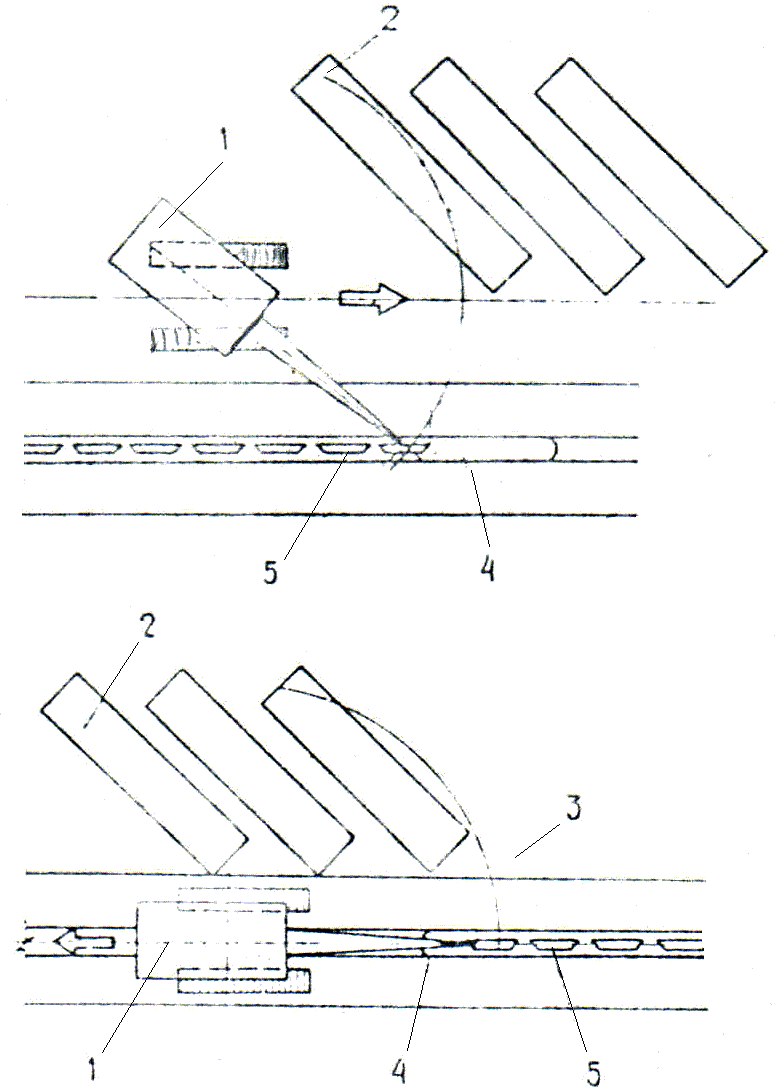

Монтаж стеновых панелей ведут стреловыми, башенными или козловыми кранами соответствующей грузоподъемности и вылета, при этом краны располагают с наружной стороны возводимого сооружения за пределами призмы обрушения траншеи, или у торца траншеи, на ее воротнике (см. рис 2.23). Применение инвентарных направляющих позволяет сократить расход металла, но усложняет монтаж. Использование постоянных направляющих приводит к увеличению расхода металла, но упрощает производство работ.

Рис. 2.21 Вертикальные стыки стеновых панелей: а – рабочий клиновидный стык; б – нерабочий стык ребристых панелей; в - шпоночные нерабочие стыки; 1 – закладные детали; 2 – стыкуемые панели; 3 – соединительная арматура; 4 – бетон омоноличивания стыка

Монтаж петель со съемными направляющими (рис.2.19, а, б) производят следующим образом:

- в фиксаторы передней грани стеновой панели, подготовленной к монтажу и находящейся в горизонтальном положении в зоне монтажного крана, заводят и закрепляют инвентарную направляющую (шаблон);

- панель с направляющей (шаблоном) переводят в вертикальное положение (см. рис. 2.24) и заводят в траншею сверху так, чтобы фиксаторы ее задней грани вошли в зацепление с направляющей (шаблоном) ранее установленной панели; - монтируемую панель опускают в траншею до тех пор, пока верхние фиксаторы не войдут в зацепление с шаблоном;

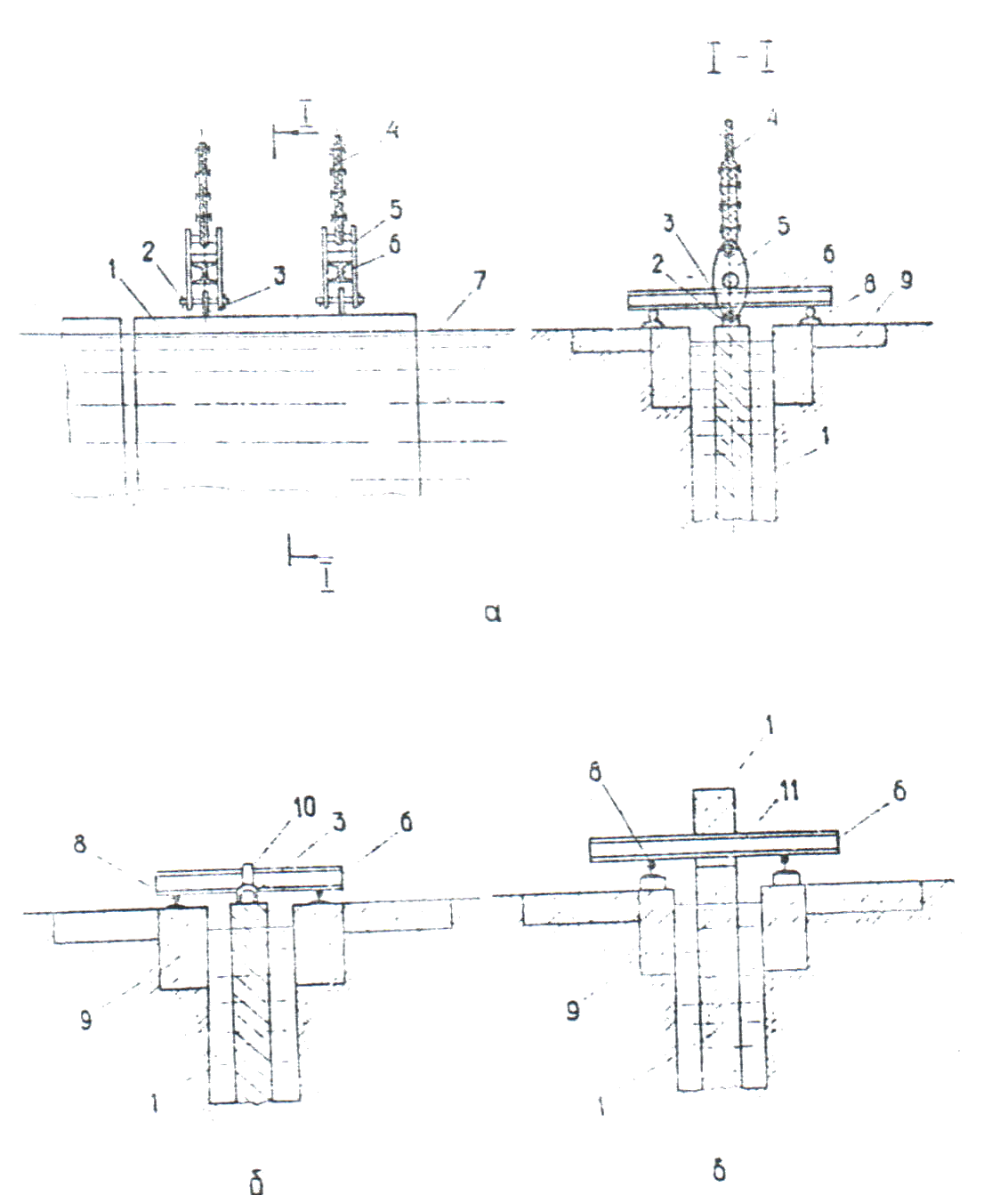

- после выверки проектного положения, панель временно крепят путем подвески на воротнике траншеи (рис. 2.25);

- инвентарную направляющую (шаблон) при помощи крана извлекают из полости стыка.

е)

ж)

Рис. 2.22. Направляющие для монтажа панелей: а – инвентарные направляющие шпоночных стыков; б – то же, клиновидных стыков; в – схемы установки направляющих на панель; г – стационарные направляющие клиновидного стыка; д – стационарные направляющие шпоночных стыков в виде крюка; ж –инвентарные направляющие в виде труб; е – стационарные направляющие в виде профилей; 1 – закладные части; 2 – фиксаторы-каротыши; 3 – направляющая; 4 – монтажный столик; 5 – опорное дно фиксатора; 6 – крюк; 7 – стержень; 8 – панели; 9 – стальной лист привязываемый к закладным деталям панели по мере выемки грунта; 10 – замок из уголков

Рис. 2.23. Схема размещения крана при монтаже стеновых панелей: а – сбоку траншеи; б – по оси траншеи; 1 – монтажный кран; 2 – сборный элемент; 3 – плита воротника траншеи; 4 – открытая траншея; 5 – смонтированный сборный элемент

Рис. 2.24. Подъем сборной ж.б. панели с инвентарной направляющей в вертикальное положение

Рис. 2.25. Схема подвески панелей на воротнике траншеи: а – подвеска панелей на специальных траверсах; б – то же, на петлях подвески; в – то же, при помощи монтажных отверстий; 1 – монтируемая панель; 2 – палец; 3 – монтажная петля сборного элемента; 4 – строп; 5 – проушина; 6 – двутавр подвески; 7 – глинистый раствор; 8 –опорный рейс; 9 – воротник траншеи; 10 – петли подвески; 11 – монтажное отверстие в панели

На рис. 2.26 показана железобетонная панель, устанавливаемая в траншею с глинистым раствором с двутавром подвески для крепления на воротнике.

Панели со стационарными направляющими, выполняют в виде захватно-направляющих крюков (рис. 2.22, г, д) производят следующим образом:

- подвешенную на крюке крана панель заводят сверху над траншеей так, чтобы крюк вошел в полость стыка;

- удерживая панель так, чтобы она соприкасалась с торцом ранее установленной панели, опускают панель в проектное положение пока крюк не войдет в зацепление со стержнем, установленным внизу ранее смонтированной панели.

Рис. 2.26. Железобетонная панель, устанавливаемая в траншею, с двутавром подвески для крепления на воротнике

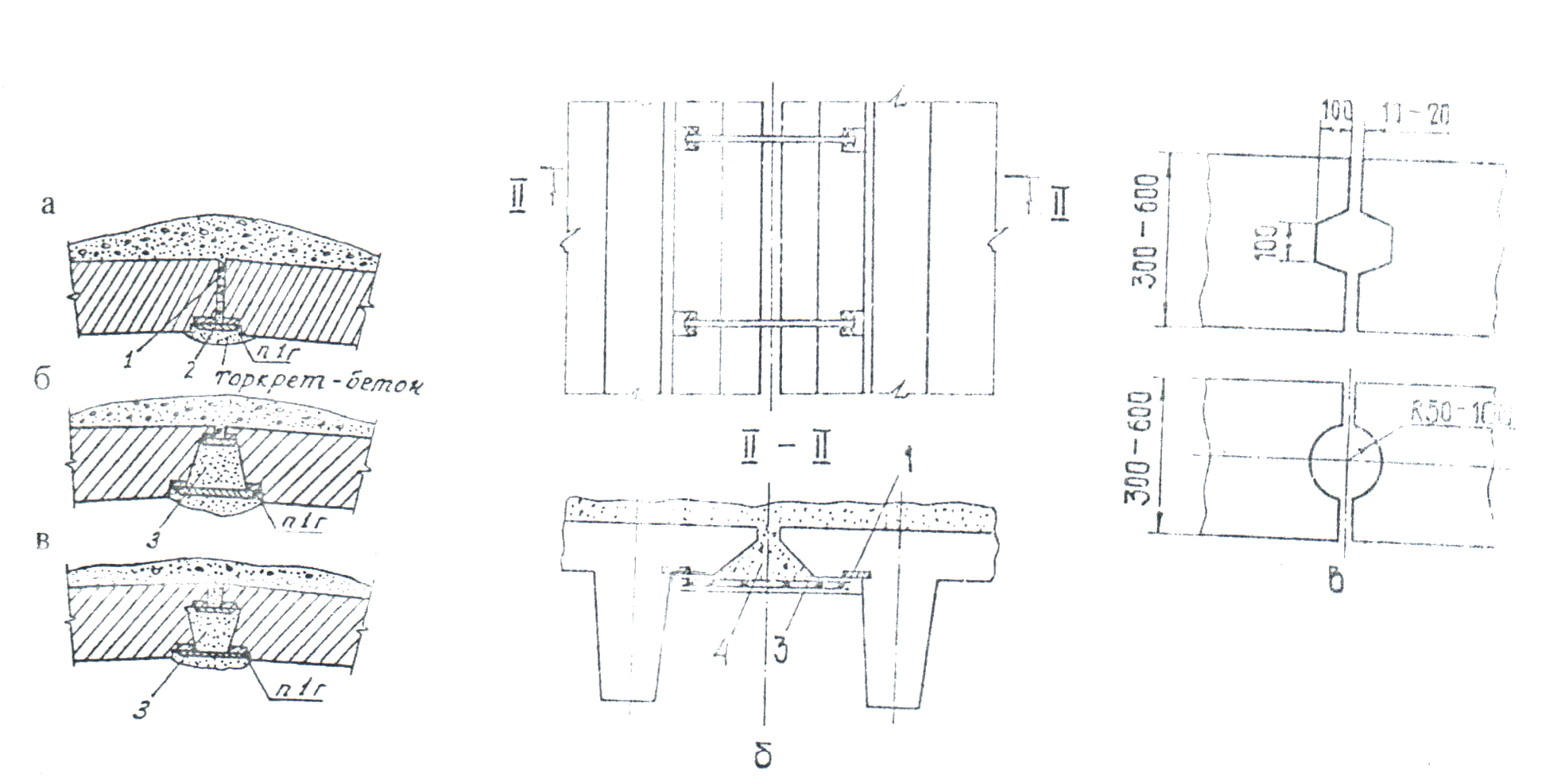

Пазухи между стыком траншеи и панелью заполняют захватками длиной в пределах 3 – 6 м (при менее устойчивых грунтах длина захватки должна быть короче). Захватки ограничивают съемными или постоянными ограничителями.

Съемные ограничители выполняют из труб диаметром равным ширине пазухи. К трубам приваривают уголки по всей длине. Ограничители снабжают петлями для установки и извлечения их из траншеи. Ограничители прикрепляют к панели или воротнику траншеи (см. рис. 2.27, а). Иногда применяют специальные разделители (см. рис. 2.27, б).

Тампонажный раствор подают в пазуху методом восходящего раствора, растворонасосом через инъекционную трубу диаметром 50 – 60 мм длиной равной глубине траншеи. Инъекционную трубу устанавливают на дно траншеи посредине захватки и подают раствор пока он не поднимется на высоту 3,0 – 4,0 м. После этого не прекращая подачи раствора поднимают трубу и продолжают таким же образом подачу раствора во второй и последующие ярусы.

Рис. 2.27. Конструкции ограничителей захваток: а – съемный ограничитель;

б – специальный разделитель (для сопряжений с противофильтрационными завесами); 1 – монтажная петля; 2 – ограничитель; 3 – уголок; 4 – тампонажный раствор; 5 – направляющий уголок; 6 – глинистый раствор; 7 – сборная стеновая панель; 8 – песчаная засыпка; 9 – твердеющий раствор; 10 – разделитель

Песок в пазухи подают поворотными бадьями вместимостью 1,5 – 3,0 м3 при этом их разгрузка производится в 3 – 4 точки на захватке до тех пор пока его конус не покажется из-под глинистого раствора.

После окончания заделки пазух поверху сборных стеновых панелей устраивают монолитную железобетонную обвязочную балку, в которую входят арматурные выпуски из верхних торцов панелей.

Заделку открытых стыков осуществляют в соответствии со СНиП 3.03.01-87, СНиП 3.05.04-85 и СНиП 3.07.01-85, при этом их поверхности очищают от материала забутовки, остатков раствора, очищают механизированными стальными щетками промывают водой и продувают сжатым воздухом. Заполняют открытые стыки одним из следующих методов: нанесением набрызгбетона или торкрета, послойным бетонированием.

Как показывает опыт строительства, применение сборных стен в грунте, позволяет повысить индустриальность ведения работ, их качество и применять рациональные конструктивные формы стен. Однако, сборные стены имеют и недостатки: высокую стоимость сборного железобетона, большую массу сборных элементов и невозможность использования в труднодоступных регионах.

Применение сборных стен в грунте позволяет повысить индустриальность ведения работ, их качество, применять рациональные конструктивные формы стен. Однако сборные стены имеют и недостатки - высокую стоимость сборного железобетона и большую массу сборных элементов.