- •2. Возведение подземных сооружений способом

- •2.1. Технологические этапы развития. Условия применимости способа

- •Подготовка площадки к строительству

- •2.3. Технология устройства траншей

- •Устройство монолитных стен

- •Устройство монолитных и сборно-монолитных стен в грунте

- •Разработка грунта в ядре сооружения

- •2.7. Технология устройства грунтовых анкеров

- •2.8. Опыт возведения сооружений глубокого заложения методом «стена в грунте»

- •Выводы по главе 2

- •Вопросы для самоподготовки по главе 2

Устройство монолитных стен

Устройство стен из монолитного бетона и железобетона может осуществляться, как правило, по двум технологическим схемам: траншейные стены в грунте и стены из секущихся свай.

При близком расположении к фундаментам существующих зданий, в недостаточно прочных грунтах, а также в тех случаях, когда по расчетам темп бетонирования может отставать от темпа разработки грунта в траншее, работы по устройству траншеи и ее бетонированию ведут отдельными короткими участками (траншея-секция), разрабатывая грунт и бетонируя участки через один. В устойчивых маловлажных грунтах короткие траншеи-секции разрабатывают без глинистой суспензии. В водонасыщенных неустойчивых грунтах траншеи-секции разрабатывают под глинистой суспензией.

Устройство траншейных стен в грунте из монолитного бетона и железобетона, является комплексным технологическим процессом, который состоит из взаимоувязанных между собой простых процессов:

- после окончания разработки траншеи, заполненной глинистым раствором;.в ней выделяют захватки бетонирования;

- в захватках бетонирования замещают загрязненную глинистую

суспензию чистой;

- устанавливают арматурные конструкции в подготовленной захватке;

- укладывают в траншею бетонную смесь, вытесняя из нее глинистую суспензию;

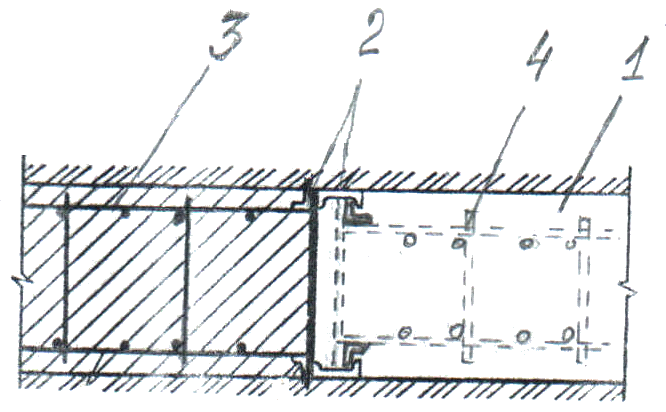

Захватки бетонирования назначаются от 3 до 6 м. Их выделяют с помощью ограничителей, устанавливаемых в траншею. Ограничители захваток (рис. 2.11) – могут быть выполнены из металлических листов или из труб. Диаметр труб должен быть на 30...50 мм меньше ширины траншеи. Ограничители служат опалубкой торца забетонированного участка, придают ему необходимую для стыкования форму и извлекаются через 3...5 часов после бетонирования. По форме ограничителей в торце участка бетонирования образуется паз, обеспечивающий плотное стыкование бетона соседних захваток. При глубине траншей 15...30 м устраивают не извлекаемые ограничители, приваренные с одной стороны к арматурному каркасу (рис. 2.11).

а)

б)

в)

Рис. 2.11. Стыки между захватками монолитных стен: а,б - рабочие стыки, в – нерабочий стык; 1 - траншея; 2 - ограничитель захваток; 3 - арматурный каркас ранее бетонируемой захватки; 4 – арматурный каркас последующей захватки

После выделения захватки бетонирования дно траншеи очищают погружными насосами или эрлифтами от выпавшего в осадок шлама и комьев грунта, оставшихся после разработки траншеи, и заменяют загрязненную глинистую суспензию чистой.

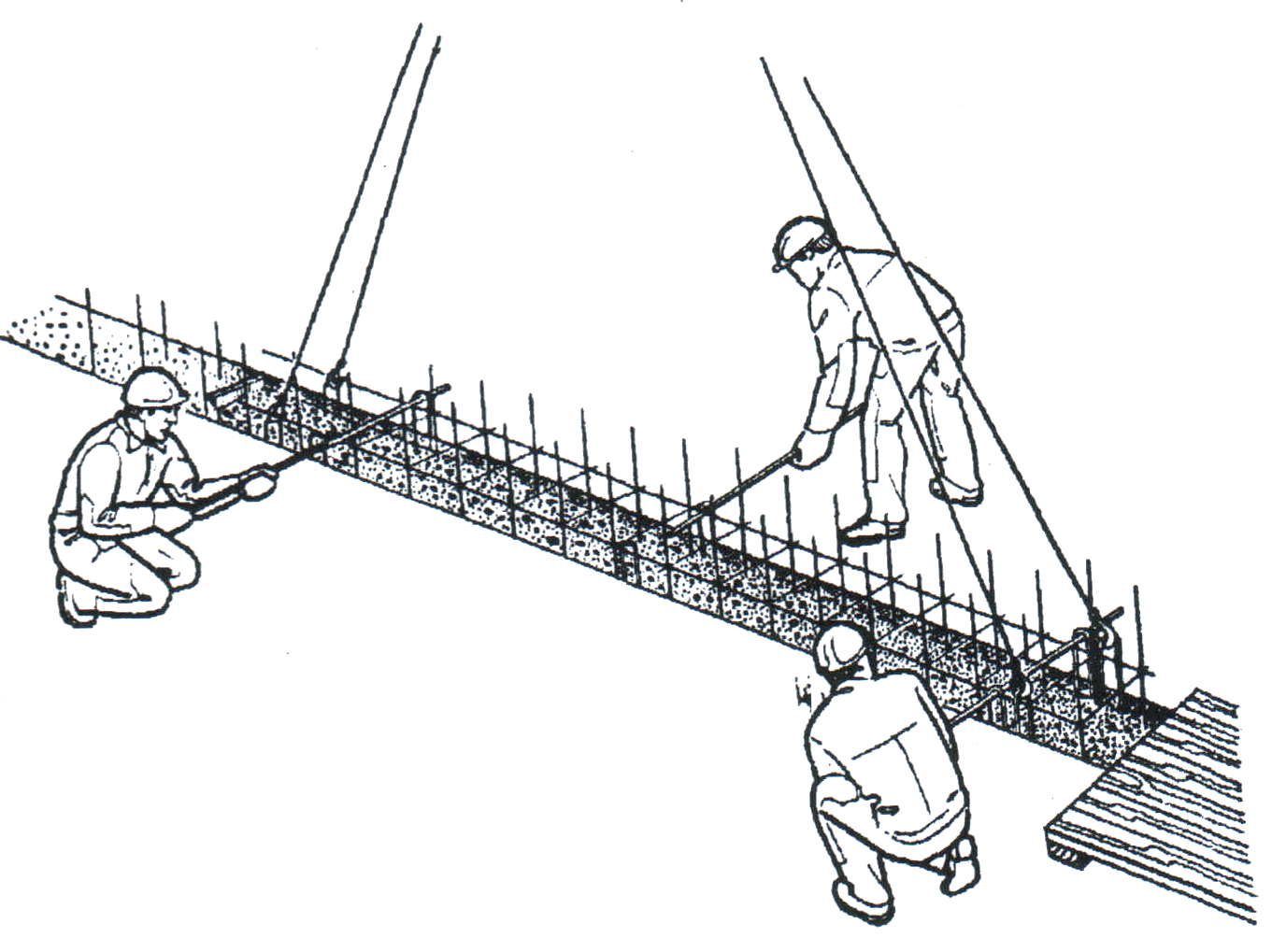

В связи с тем, что при установке арматуры в глинистый раствор уменьшается ее сцепление с бетоном, рабочая арматура должна быть только периодического профиля. Установка арматуры в траншею большой глубины, заполненную глинистым раствором, без возможности визуального контроля при опускании, является достаточно сложной технической задачей, поэтому арматурные конструкции должны отвечать соответствующим технологическим требованиям. Так, для армирования стен в грунте применяют арматурные каркасы, состоящие из отдельных армоблоков. Армокаркас собирают из блоков, стыкуемых по мере опускания в раствор. Для того, чтобы при опускании армокаркаса в траншею не происходило его перекосов и заклинивания, а также для создания защитного слоя бетона, армокаркасы должны быть меньше ширины траншеи на 10... 12 см и иметь по обе стороны направляющие салазки из плавно изогнутых арматурных стержней. Армокаркасы и армоблоки должны быть достаточно жесткими, чтобы без изменения конструктивной формы воспринимать монтажные нагрузки. Для пропуска бетонолитных труб в каркасах должны быть предусмотрены вертикальные проемы. Для того, чтобы уменьшить глинистую пленку на стержнях армокаркаса, с целью улучшения сцепления арматуры с бетоном перед опусканием армокаркасы рекомендуется смачивать водой. Технологическая схема установки арматурных каркасов приведена на рис. 2.12., внешний вид этого процесса показан на рис. 2.13.

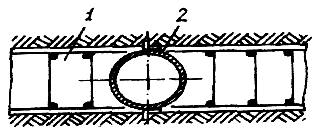

Рис 2.12. Технологическая

схема установки арматурных каркасов:

1 – площадка складирования арматурных

каркасов; 2 – кран; 3 – инвентарное

ограждение опасной зоны стройплощадки;

4 – разрабатываемая траншея; 5 – целик

грунта; 6 – форшахта; 7 – разделительная

перемычка; 8 – устанавливаемый арматурный

каркас; 9 – установленный и забетонированный

каркас; 10 – стык между забетонированными

захватками; 11 – строп; 12 – уровень

глинистой суспензии. Стрелкой показано

направление движения крана

Рис. 2.13. Перемещение каркаса к траншее

Арматура не должна опираться на дно траншеи, поэтому каркасы опирают и закрепляют через поперечные балки-подкладки на воротнике траншеи (рис 2.14).

Рис. 2.14. Закрепление арматурного каркаса на воротнике траншеи

Опыт устройства монолитных стен в грунте и проводившиеся специальные исследования показывают, что при укладке бетона под глинистую суспензию его прочность значительно снижается. В соответствии с имеющимися рекомендациями при проектировании и устройстве стен в грунте вводятся коэффициенты, понижающие прочность бетона на 25-30%.

К причинам, вызывающим снижение прочности бетона при укладке его под глинистую суспензию, можно отнести высокое содержание воды в литом бетоне, его дополнительное разжижение на контакте с глинистой суспензией, частичное расслоение бетонной смеси при ее подаче на большую глубину, ее недостаточное уплотнение при методе вертикально-перемещаемой трубы (ВПТ), загрязнение бетона глинистыми частицами суспензии и др. В целом процесс укладки бетона под глинистую суспензию относится к так называемым "скрытым" работам, выполняемым без возможности визуального контроля, поэтому к бетонам, применяемым для устройства монолитных стен в грунте, и методам укладки должны предъявляться соответствующие технологические требования.

В современном строительстве монолитные стены в грунте бетонируют методом ВПТ литыми смесями без специального уплотнения или полужесткими смесями с уплотнением вибраторами. Бетон литых смесей, укладываемый без вибрирования, должен иметь осадку конуса 16...20 см, водоцементное отношение - не более 0,6, срок схватывания - не менее 2 ч. При бетонировании полужесткими смесями с применением вибраторов осадка конуса бетона должна быть не ниже 8 см. Для обеспечения технологической последовательности и соответствующих требований при укладке бетона в траншею методом ВПТ должен быть предусмотрен комплект оборудования.

В состав комплекта оборудования должны включаться бето-нолитные трубы, загрузочная воронка с приспособлением для изоляции бетона от глинистого раствора в начальный момент заполнения трубы, устройства для установки, подъема и опускания труб, подмостки, бетононасос или кран и поворотные бадьи.

Рекомендуемся технологическая последовательность бетонирования траншей может быть следующей:

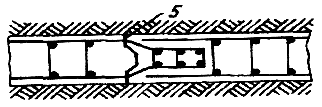

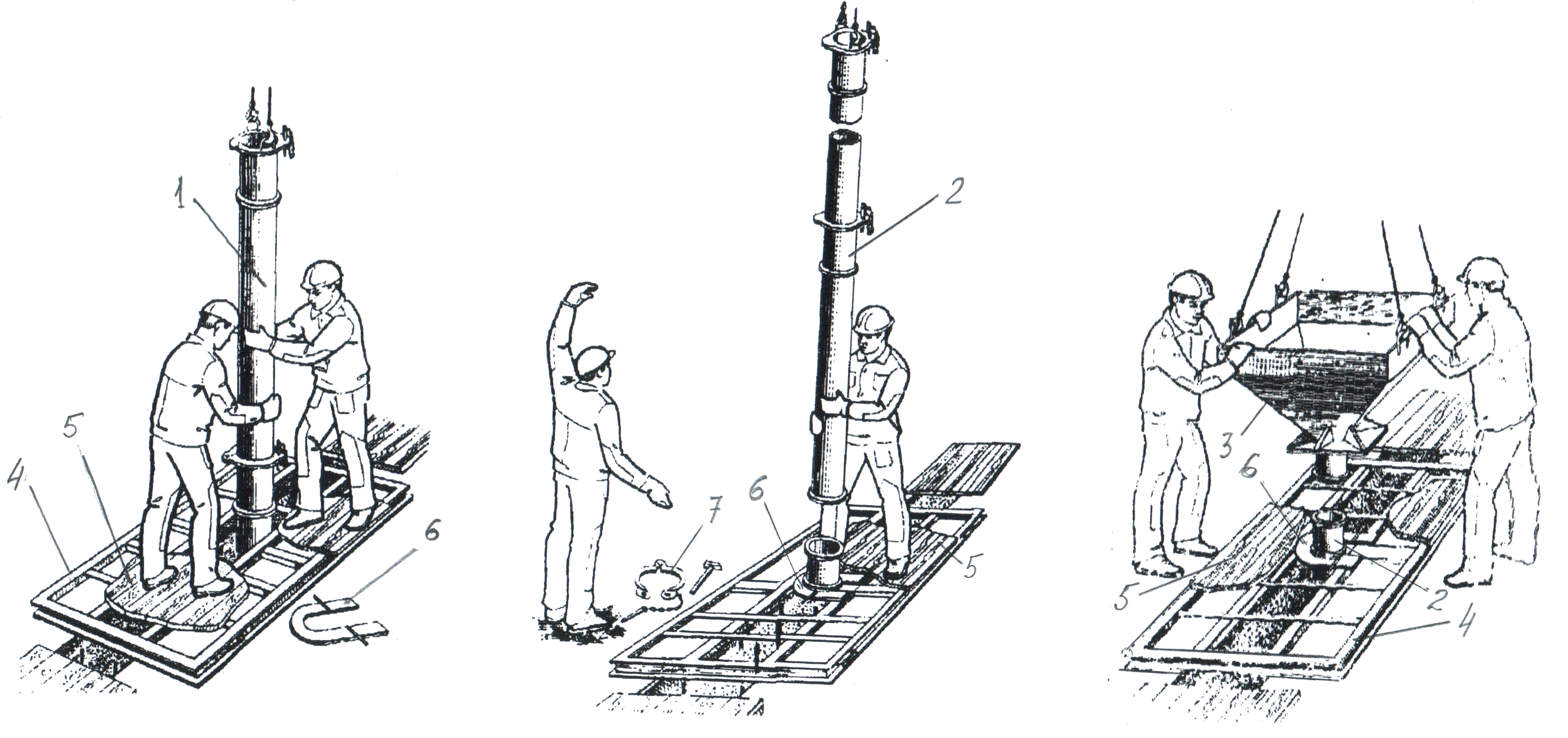

• бетонолитную трубу, проверенную на герметичность, опускают краном в специальный проем армокаркаса, при значительной глубине – наращивают, закрепляют на форшахте и соединяют с бункером-воронкой (см. рис. 2.15);

Рис. 2.15. Установка бетонолитной трубы с бетоноприемным бункером:

а – установка в траншею нижней секции бетонолитной трубы;

б – установка верхней секции бетонолитной трубы;

в – установка бетоноприемного бункера на бетонолитную трубу;

1 – нижняя секция бетонолитной трубы; 2 – верхняя секция бетонолитной трубы; 3 – бетоноприемный бункер; 4 – опорная рама; 5 – щиты настила;

6 – подковообразная подкладка; 7 – быстроразъемный замок.

• в верхний конец трубы закладывают пыж (надувной мешок или паклю в мешковине), при необходимости в горловине бункера устанавливают клапан, закрывающий вход в трубу;

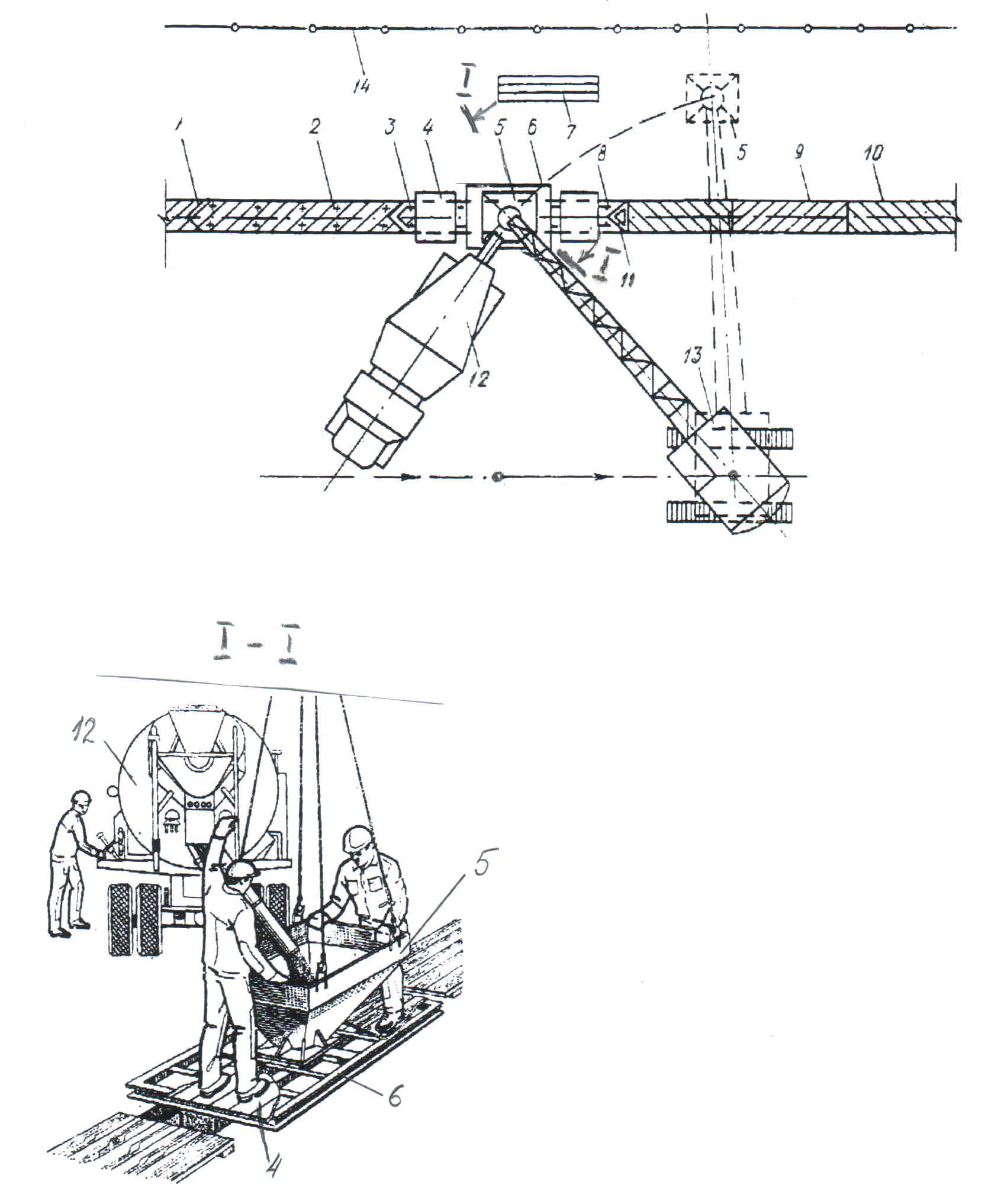

• заполняют бункер бетоном, открывают клапан, и бетонная смесь поступает в трубу, вытесняя пыжом глинистую суспензию из трубы (см. рис. 2.16);

• низ трубы при установке ее в траншею не доводят до дна на 30 см;

• столб бетона вытесняет со дна остатки загрязненной суспензии и поднимается выше нижнего торца трубы;

• при остановке уровня бетона в бункере, верхнюю секцию бетонолитной трубы удаляют, установив бункер на нижнюю секцию бетонолитной трубы.

Оптимальное заглубление трубы в бетон при ее подъеме - 1,5...2,0 м. Медленным подниманием бетонолитной трубы при одновременном заполнении приемного бункера обеспечивается непрерывность бетонирования захватки.

Перерывы в бетонировании более 1... 1,5 ч в летних условиях и 0,5 ч в зимних не допускаются. В целом установка армокаркаса и бетонирование захватки должно занимать не более 1 сут. в слабых грунтах, а в грунтах средней плотности - не более 2...3 сут.

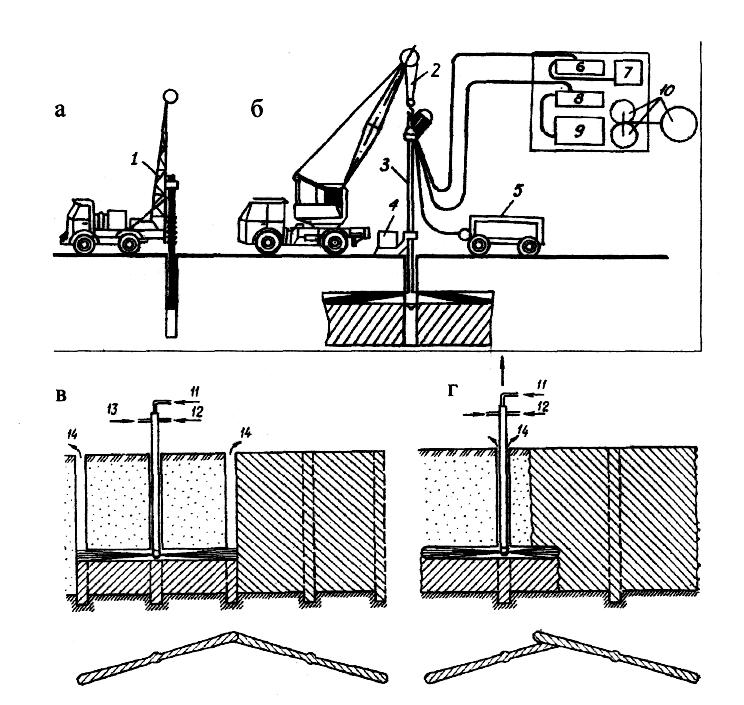

В последнее время получает распространение струйная технология устройства противофильтрационных завес, которая состоит из двух операций: бурения направляющих скважин и прорезания водяной струей щелей в грунте с одновременным заполнением ее противофильтрационным материалом. Диаметр направляющих скважин составляет 150-200 мм. На рис 2.17 приведена схема устройства противофильтрационных завес с использованием струйной технологии.

Рабочим органом установки является струйный монитор, имеющий две боковые насадки, формирующие водяную струю, и торцовое отверстие для подачи материала заполнения. Струйный монитор монтируется на базовой машине с гибкой подвеской на канате или жестким закреплением на копровой направляющей стреле. При гибкой подвеске для стабилизации положения монитора относительно вертикальной оси используют различного рода фиксирующие устройства.

Струйный монитор опускают на дно направляющей скважины с ориентировкой водяного сопла по заданному направлению и по мере разрушения грунта поднимают вверх по скважине.

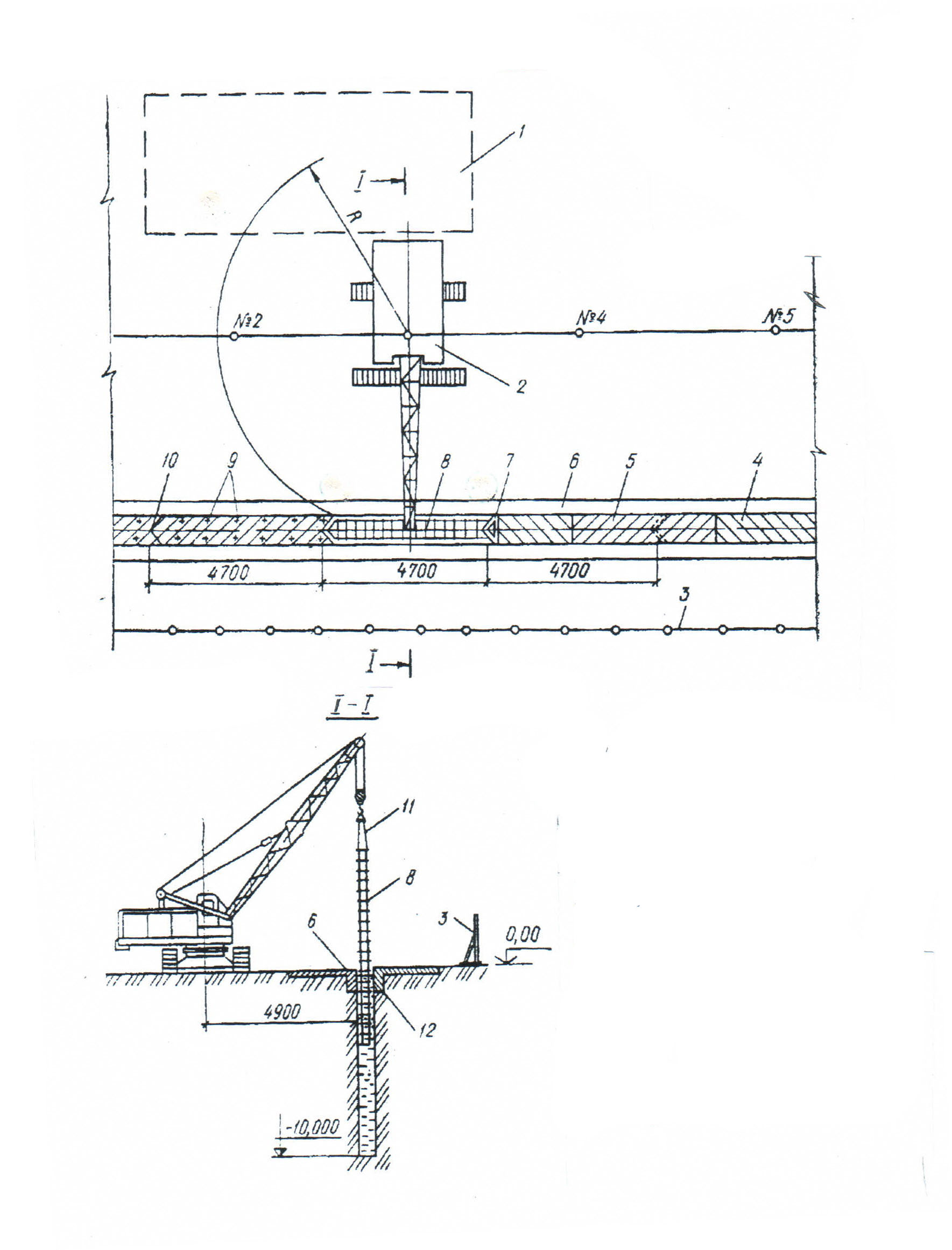

Рис. 2.16. Технологическая схема бетонирования очередной захватки ограждающей стены:

1 – стык смежных захваток; 2 – забетонированный участок стены; 3 – бетонированный участок стены; 4 – деревянные щиты настила; 5 – приемный бункер с бетонолитной трубой; 6 – опорная рама; 7 – место складирования звеньев труб; 8 – арматурный каркас; 9 – целик грунта; 10 – разрабатываемая траншея; 11 – разделительная перемычка; 12 – автобетоносмеситель; 13 – самоходный кран; 14 – инвентарное ограждение опасной зоны стройплощадки. Стрелкой показано направление движения крана

Противофильтрационные завесы сооружают отдельными секциями от скважины к скважине. Стыковка секций обычно производится под углом около 1300 с целью обеспечения надежного смыкания секций и предотвращения размыва не затвердевшего заполнителя в готовой секции водяной струей из примыкающей секции. Толщина завесы получается не одинаковой по ее длине и колеблется от 5 до 30 см.

Материал заполнения нагнетают сразу же после того, как из направляющей скважины начинает изливаться пульпа. Время размыва первичной каверны до излива пульпы из второй скважины в песках и супесях составляет 0,5-2 мин. Материал заполнения подается под давлением 3,5-6 МПа. В качестве противофильтрационного материала используют глинистые или твердеющие растворы в зависимости от предъявляемых к завесам требований. Твердеющие растворы готовят на основе цемента или полимеров. Эти материалы позволяют получать завесы с коэффициентом фильтрации около 10-5 м/сут.

Изливающаяся из направляющей скважины пульпа отводится в ловушки, заранее устроенные на некотором расстоянии от завесы в виде скважин, канав или ям. Осветленная вода после отстаивания пульпы может вторично использоваться для размыва грунта.

Подъем струйного монитора осуществляется со скоростью 0,5-7 м/мин в зависимости от вида грунта, давления водяной струи и требующейся толщины завесы. Необходимую скорость подъема монитора уточняют на месте при проведении опытных размывов.

Для устройства противофильтрационной завесы большой толщины струйный монитор может оснащаться парными соплами, при этом возникает необходимость в более мощных насосах.

Прорезание в грунте щелей может выполняться, по двум схемам: сквозной и тупиковой. При сквозной схеме (рис. 2.11, в) работа производится в двух скважинах - в одну опускают струйный монитор, а другая, в сторону которой направлена струя, - служит для излива пульпы. При тупиковой схеме (рис. 2.11, г) одна и та же скважина служит для перемещения монитора и для излива пульпы.

Сквозная схема обладает рядом преимуществ: имеется возможность оперативно контролировать качество размыва прорези, так как выход пульпы из изливающей скважины свидетельствует о сплошном размыве прорези между скважинами; непосредственно в процессе работы регулируется скорость подъема монитора, вследствие чего исключается перерасход раствора-заполнителя. Однако при такой схеме требуется большое число направляющих скважин.

Рис. 2.17. Схема устройства противофильтрационных завес с помощью струйной технологии: а – бурение скважин; б – устройство секции завесы; в, г – сквозная и тупиковая схемы; 1 – буровая установка; 2 – подъемный механизм; 3 – струйный монитор; 4 – фиксирующее (направляющее) устройство; 5 – компрессор;6 – водяной насос; 7 – емкость для воды; 8 – насос для раствора; 9 – емкость для раствора; 10 – растворный узел; 11 – вода; 12 – воздух; 13 – раствор; 14 - пульпа

При тупиковой схеме требуется вдвое меньшее число направляющих скважин и обеспечивается наибольшая дальность размыва прорези. Недостатками тупиковой схемы являются отсутствие визуального контроля за процессом размыва прорези и перерасход раствора-заполнителя, вызываемый неполным использованием длины секций при их стыковке.

Контроль качества готового сооружения осуществляется путем проведения пробных откачек из устраиваемых наблюдательных скважин.