- •1.2. Термоэлектрический преобразователь.

- •1.3. Контроллер датчиков температуры д-ит-8тп-эза-rst-2и.

- •Подготовка контроллера к использованию.

- •Эксплуатация контроллера.

- •Режим «Работа».

- •Режим «Установки».

- •Установка коэффициента фильтрации.

- •Установка формата отображения измеренной температуры.

- •Установка способа переключения отображаемых каналов, времени отображения одного канала в секундах.

- •Установка типа датчика, смещения и наклона характеристики преобразователя.

- •Установка минимальной и максимальной допустимых температур.

- •Установка сетевого адреса.

- •Режим «Поверка».

- •1.4. Адаптер интерфейса rs485/232 бп5-rg.

- •1.5. Программа регистрации данных.

- •Инсталляция программного обеспечения.

- •Запуск программ.

- •Подключение новых устройств.

- •Настройка параметров прибора.

- •Управление учетными записями пользователей.

- •Программа «Монитор показаний».

- •Группы.

- •Контрольные точки измерения.

- •Работа с архивом.

- •Отображение данных.

- •2. Монтаж, запуск системы. Управление измерительной информацией.

- •3. Состав отчета по лабораторной работе.

- •4. Контрольные вопросы.

Лабораторная работа №1

Микропроцессорная система мониторинга физических параметров технологического процесса

Лабораторная работа №1

Микропроцессорная система мониторинга физических параметров технологического процесса

Цель работы – изучить состав, порядок монтажа, запуска и эксплуатации микропроцессорной системы контроля физических параметров технологического процесса.

Изучаемая система – микропроцессорная система измерения и регистрации температуры.

Порядок выполнения работы:

1. Изучение компонентов системы.

2. Монтаж и запуск системы.

3. Управление измерительной информацией: хранение и экспорт архивов во внешние файлы, представление данных.

4. Составление отчета.

1. Компоненты системы.

1.1. Структурная схема системы измерения.

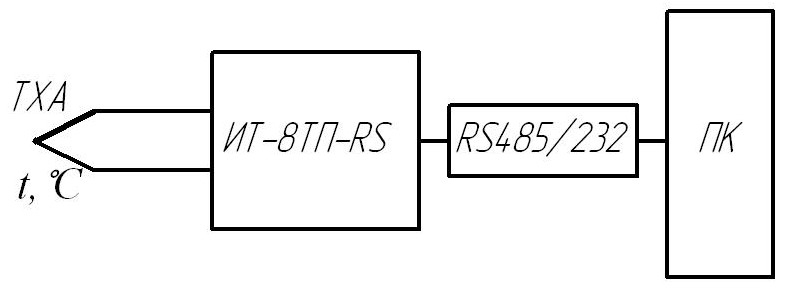

Система измерения и регистрации температуры, включает в себя комплекс программно-аппаратных средств, позволяющих вести контроль, наблюдение и архивирование показаний контроллеров на удаленных объектах.

Система измерения и регистрации построена на базе электронных контроллеров, разработанных АОЗТ « ТЭРА» (рис.1) и содержит:

8 термопар типа К (хромель-алюмель);

восьмиканальный контроллер датчиков температуры ИТ-8ТП-RS;

адаптер RS-485/232 для подключения контроллеров к ПК ;

ПК на базе процессора Intel Celeron 1000;

программное обеспечение регистрации экспериментальных данных.

ТХА – термопара;

ИТ-8ТП-RS – контроллер датчиков температуры;

RS485/232 – преобразователь интерфейса;

ПК – персональный компьютер.

Рис. 1. Схема измерительно-информационного комплекса.

1.2. Термоэлектрический преобразователь.

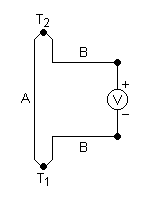

Термоэлектрический преобразователь – термопара типа К (хромель-алюмель). Принцип действия термопары основан на эффекте Зеебека, иначе термоэдс. Когда концы проводника находятся при разных температурах, между ними возникает разность потенциалов, пропорциональная разности температур, коэффициент пропорциональности называют коэффициент термоэдс. У разных металлов коэффициент термоэдс разный и, соответственно, разность потенциалов, возникающая между концами разных проводников будет различная. Помещая спай из металлов с отличными коэффициентами термоэдс в среду с температурой Т1 мы получим напряжение между противоположными контактами находящимися при другой температуре Т2, которое будет пропорционально разности температур Т1 и Т2 (см. рис.2).

Рис.2. Принципиальная схема включения термопары.

Рис.3. – Термопара хромель-алюмель с неизолированным спаем. |

Номинальная статическая характеристика термопары хромель-алюмель по ГОСТ 6616-94. Самая распространенная в промышленности и научных исследованиях термопара. применяется для измерения температур в окислительных и восстановительных средах в диапазоне температур от -300 до 1100°С. Имеет практически линейную термоэлектрическую характеристику (характеристику преобразования) и чувствительность порядка 40мкВ/°С. Устойчива в условиях реакторного облучения. Недостатком термопары является нестабильность термоэдс, не позволяющая выполнять измерения с высокой точностью. |

В соответствии с ГОСТ 6616-94 предел абсолютной допускаемой погрешности термометров с термопарами хромель-алюмель может составлять 4-10°С.

Электроды термопары – хромель и алюмель представляют собой сплавы на основе никеля с добавками легирующих металлов и неметаллов, улучшающих технологичность, жаростойкость, жаропрочность и облегчающих регулирование термоэдс (C, Mn, Si, Mg, Zr, Nb, Co).

1.3. Контроллер датчиков температуры д-ит-8тп-эза-rst-2и.

Контроллер совместно со стандартными термоэлектрическими преобразователями (ТП) предназначен для контроля температуры.

Основные параметры входных датчиков и их условные коды приведены в таблице 1.

Таблица 1 - ТП и их параметры |

||||

Код ТП |

Термоэлектрические преобразователи по ДСТУ 2857-94 (ГОСТ 6616-94) |

|||

|

Тип |

Обозначение отечест. (зарубеж.) |

Диапазон измерения, °С |

|

0 |

Датчик отключен |

|||

20 |

Хромель-алюмелевые |

ХА(К) |

-50...+1200 |

|

21 |

Хромель-копелевые |

XK(L) |

-50...+600 |

|

22 |

Железо-константановые |

ЖК(J) |

-50...+750 |

|

Контроллер позволяет осуществлять следующие функции:

- измерение температуры с помощью датчиков;

- цифровую фильтрацию результатов измерения;

- отображение на четырехразрядных семисегментных индикаторах измеренной температуры;

-формирование аварийного сигнала при неисправности датчиков или выхода температуры за установленные пределы;

-передачу данных по интерфейсу RS-485.

Функциональные параметры измерения и регулирования задаются пользователем и сохраняются при отключении питания в энергонезависимой памяти контроллера.

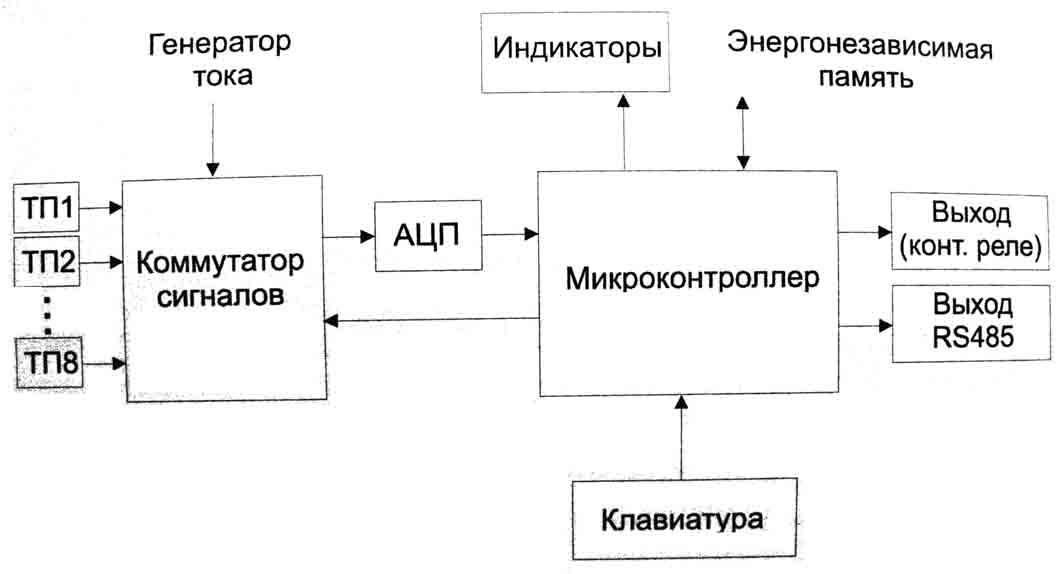

Обобщенная функциональная схема контроллера приведена на рис.4.

|

Рис. 4. Обобщенная функциональная схема контроллера.

Контроллер содержит восемь входов, к которым подключаются термоэлектрические преобразователи (ТП).

Коммутатор сигналов работает под управлением микроконтроллера и обеспечивает подключение разных датчиков к генератору тока и аналого-цифровому преобразователю (АЦП).

Микроконтроллер преобразует полученный цифровой код в температуру, выводит на индикатор ее значение и управляет выходным реле.

Контроллер управляется четырехкнопочной клавиатурой путем раздельного или одновременного нажатия кнопок.

При выходе температуры за установленные пределы или неисправности датчика включается аварийное реле.

Посредством интерфейса RS485 обеспечивается связь контроллера с ПК, что позволяет просматривать результаты измерений и установленные параметр изменять параметры контроллера дистанционно.

Контроллер выполнен в пластмассовом корпусе, предназначенном для применения в составе электрических щитов.

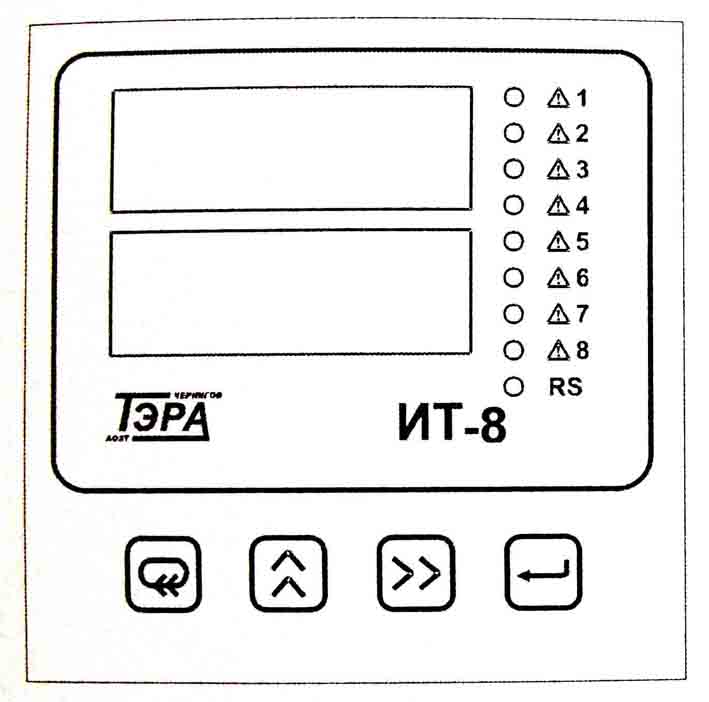

На лицевой панели контроллера (рис.5) расположены два семисегментных четырёхразрядных индикатора, предназначенных для отображения символьно-цифровой информации, девять единичных светодиодных индикаторов и четыре кнопки управления:

![]() -

просмотр результатов измерения или

установленных параметров;

-

просмотр результатов измерения или

установленных параметров;

![]() и

и

![]() -

изменение значений параметров контроллера;

-

изменение значений параметров контроллера;

![]() -

сохранение установленных параметров.

-

сохранение установленных параметров.

|

Рис.5. Передняя панель контроллера |

На задней панели контроллера размещены клеммные винтовые соединители для включения датчиков, исполнительного устройств, сети питания и RS485.