- •1.1 Конструкции большепролетных и многоэтажных каркасных здании

- •1.2. Балочные конструкции

- •1.5. Арочные конструкции

- •1.Системы и типы арок

- •2. Конструктивные особенности арок

- •4.3. Вертикальные цилиндрические резервуары повышенного давления

- •4.2. Резервуары Резервуарами называются сосуды, предназначенные для хранения нефти, нефтепродуктов, сжиженных газов, воды, жидкого аммиака, кислот, технического спирта и других жидкостей.

- •4.4 . Конструкция резервуаров с понтоном

- •4.5Сферические резервуары

- •4.6 Горизонтальные цилиндрические резервуары

- •1. Особенности конструктивных форм

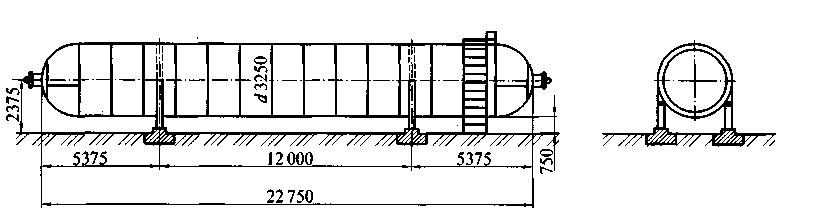

4.6 Горизонтальные цилиндрические резервуары

1. Особенности конструктивных форм

Горизонтальные цилиндрические резервуары предназначены для хранения нефтепродуктов под избыточным давлением (до 0,2 МПа) и сжиженных газов (под давлением до 1,8 МПа и более), В таких резервуарах при понижении температуры возможен вакуум (до 0,1 МПа).

Объем габаритных резервуаров для нефтепродуктов — до 100 м3, для сжиженных газов — до 300 м3, толщина стенки 3—36 мм, диаметр 1,4— 4 м, д. ;ина 2—30 м.

Достоинством габаритных горизонтальных резервуаров являются простота конструктивной формы, поточное изготовление на заводах и перевозка в готовом виде, удобство надземной и подземной установки. К недостаткам относятся необходимость устройства специальных опор и сравнительная сложность замера продукта.

Корпус горизонтального резервуара состоит из нескольких листовых обечаек, каждая обечайка — из одного или нескольких листов, свальцованных на цилиндрических валках, или из лепты горячекатаной рулонной стали. Ширину листов принимают в пределах 1500—2000 мм. Швы, соединяющие листы в обечайках и обечайки друг с другом, делают встык. Для обеспечении жесткости при транспортировании, монтаже или при наличии вакуума (если Г2/t>200) в каждой обечайке располагают кольцо жесткости из уголка, приваренного пером к листу (рис. 22.18). При г2/t<200 промежуточные кольца жесткости можно не ставить.

Днища

горизонтальных цилиндрических

резервуаров, предназначенных для

хранения жидкостей, в зависимости от

величины давления и диаметра резервуара

применяются плоскими, коническими,

цилиндрическими, сферическими или

эллипсоидальными (рис. 22.19).

![]()

Рис. 23.23. Типы днищ горизонтальных цилиндрических резервуаров:

а — плоское; б — коническое; в — пологое сферическое; г — цилиндрическое; д — полусферическое; е — эллипсоидальное

Плоские днища просты в изготовлении, по весьма деформатипны и требуют усиления ребрами, поэтому их применение целесообразно для резервуаров небольших объемов (до 100 м?) и избыточного давления до 40 кПа. Для резервуаров такого же объема при избыточном давлении до 50 кПа применяются конические пологие днища. В резервуарах объемом 75— 150 м3 при избыточном давлении в пределах 70—150 кПа применяют цилиндрические днища, образуемые вальцовкой на цилиндрических валках плоскоГ! ромбической заготовки. При давлении до 200 кПа днища делают сферического или эллипсоидального очертания путем горячей штамповки листов на специальных прессах. Эллипсоидальные днища имеют более плавный переход от днища к стенке, поэтому являются более надежными в эксплуатации (местные напряжения по линии сопряжения их с корпусом сглажены).

Надземные резервуары опираются на две седловидные опоры (рис. 22.20) или на две опоры стоечного типа (см. рис. 22.18). Угол охвата седловидной опоры изменяется от 60 до 120°. Подземные резервуары опираются на сплошную седловидную опору. Внутри корпуса в плоскости опирания устраивают опорную диафрагму в виде кольца жесткости из уголкового профиля, приваренного к корпусу и усиленного треугольной решеткой. Кроме того, корпус резервуара усиливают промежуточными кольцами жесткости (см. рис. 22.18). Корпус резервуара оборудуется штуцерами для загрузки, забора и вентиляции, горловиной с лазом и крышкой для осмотра, очистки и ремонта резервуара, а также наружной лестницей и заземлением. В стенках корпусов возникают растягивающие продольные и кольцевые напряжения, вызванные в основном внутренним избыточным давлением в газовом пространстве, гидростатическим давлением продукта и собственным весом.

4.7 Газгольдеры предназначены для хранения, смешивания и регулирования расхода и давления газов. Их включают в газовую сеть между источником получения газа и его потребителями. Они применяются для хранения природного и искусственного газа на металлургических, коксохимических и газовых заводах, в химической и нефтяной промышленности, в городском хозяйстве.По технологическим особенностям и требованиям газгольдеры делят на два типа: переменного объема (постоянного давления) и постоянного объема (переменного давления). Газгольдеры первого типа эксплуатируются при низком избыточном давлении опускания или подъема его верхней части. По функциональным признакам такие газгольдеры разделяют на мокрые и сухие. Газгольдеры постоянного объема имеют цилиндрическую или сферическую форму. Сухие газгольдеры низкого давления применяются в химических производствах, в которых не допускается контакт хранимого газа с водой. Они экономичнее мокрых газгольдеров, поэтому имеют большие объемы, доходящие до 100000 м3, а в отдельных случаях до 600 000 м3.Такие газгольдеры состоят из цилиндрического корпуса, плоского днища, сферической крыши и подвижной части — шайбы (поршня) внутри корпуса (рис. 24.4). В зазоре между стенкой корпуса и шайбой располагается затвор, обеспечивающий герметичность объема под поршнем. Наиболее рациональными конструкциями газгольдеров при хранении газа под высоким давлением являются газгольдеры постоянного объема, не имеющие подвижных частей. По сравнению с газгольдерами низкого давления эти хранилища требуют меньшего расхода стали на 1 м3 свободного газа, более компактны, не нуждаются в обогреве и просты в эксплуатации, но требуют больших затрат на оборудование для сжатия газа. Газгольдеры постоянного объема имеют рабочее давление от 400 до 2000 кПа, поэтому их проектируют с учетом требований правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Газгольдеры постоянного объема могут быть цилиндрическими и сферическими.

4.8 Газгольдеры переменного объема. эксплуатируются при низком избыточном давлении опускания или подъема его верхней части. По функциональным признакам такие газгольдеры разделяют на мокрые и сухие. Газгольдеры постоянного объема имеют цилиндрическую или сферическую форму.

Мокрые газгольдеры применяются для хранения газов, допускающих увлажнение из-за испарения воды, но не вызывающих интенсивной коррозии стали. Они имеют объемы в основном до 50 000 м3, хотя построены газгольдеры объемом 200 000 м3 (ФРГ) и 400 000 м3 (Англия).

Г азгольдеры

состоят из вертикального цилиндрического

резервуара, заполненного водой,

одной или нескольких обечаек (телескопов),

колокола, представляющего собой

открытую

снизу цилиндрическую оболочку с пологой

сферической кровлей, и направляющих

(рис. 24.1). Через дно резервуара под

колокол подводят трубопроводы для

подачи и расходования газа. Как только

давление газа на крышу колокола превысит

его массу, колокол

начинает подниматься, увлекая за собой

телескопы. В зависимости от числа

подвижных частей

(колокола и телескопов) газгольдер

бывает однозвенным, двухзвенным и т.д.

К недостаткам мокрых газгольдеров

относятся существенные колебания

давления газа, а также трудность их

обслуживания при отрицательной

температуре. В этом случае приходится

подогревать воду в резервуаре и затворах

минимум до +5 "С или сооружать

вокруг резервуаров утепляющую кирпичную

стенку на расстоянии 1000 мм от корпуса.

азгольдеры

состоят из вертикального цилиндрического

резервуара, заполненного водой,

одной или нескольких обечаек (телескопов),

колокола, представляющего собой

открытую

снизу цилиндрическую оболочку с пологой

сферической кровлей, и направляющих

(рис. 24.1). Через дно резервуара под

колокол подводят трубопроводы для

подачи и расходования газа. Как только

давление газа на крышу колокола превысит

его массу, колокол

начинает подниматься, увлекая за собой

телескопы. В зависимости от числа

подвижных частей

(колокола и телескопов) газгольдер

бывает однозвенным, двухзвенным и т.д.

К недостаткам мокрых газгольдеров

относятся существенные колебания

давления газа, а также трудность их

обслуживания при отрицательной

температуре. В этом случае приходится

подогревать воду в резервуаре и затворах

минимум до +5 "С или сооружать

вокруг резервуаров утепляющую кирпичную

стенку на расстоянии 1000 мм от корпуса.

Стенка водного

резервуара газгольдера рассчитывается

на гидростатическое давление

аналогично описанному в гл. 23, а стенки

телескопов и колокола — на расчетное

давление газа, определяемое массой

колокола и телескопов с затворами,

заполненными водой, весом снега на

крыше колокола и массой пригрузов из

бетонных или чугунных блоков. Их

устанавливают, если собственной массы

конструкций оказывается недостаточно

для создания в газовом пространстве

заданного давления. Из-за небольшого

давления толщина стенок обычно

принимается конструктивно в пределах

4 — 5 мм.Стенка резервуара выполняется

из рулонных заготовок или полистовым

способом, а стенки телескопов и колокола,

как правило, из рулонных заготовок.

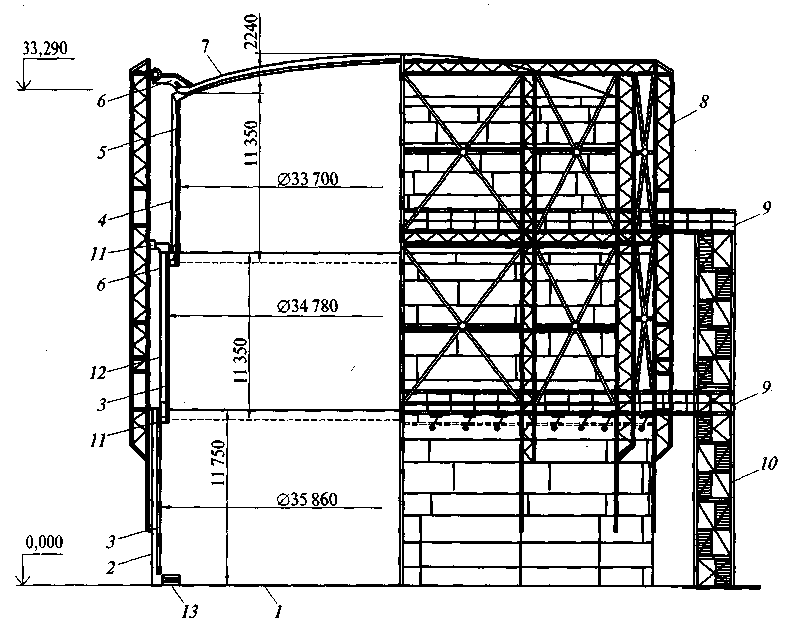

Сферическая крыша колокола имеет стрелу подъема, равную примерно '/|5 ее диаметра и состоит из тонколистовой оболочки и каркаса в виде радиально расположенных арок, опирающихся на вертикальные стойки стенки и соединенных между собой кольцевыми ребрами и диагональными связями.Сухие газгольдеры низкого давления применяются в химических производствах, в которых не допускается контакт хранимого газа с водой. Они экономичнее мокрых газгольдеров, поэтому имеют большие объемы, доходящие до 100000 м3, а в отдельных случаях до 600 000 м3.

Такие газгольдеры состоят из цилиндрического корпуса, плоского днища, сферической крыши и подвижной части — шайбы (поршня) внутри корпуса (рис. 24.4). В зазоре между стенкой корпуса и шайбой располагается затвор, обеспечивающий герметичность объема под поршнем.

При наполнении газгольдера давление газа достигает определенной величины и поднимает шайбу. Масса шайбы и силы трения в затворе должны соответствовать расчетному давлению газа. В случае необходимости шайба может быть пригружена бетонными блоками. При расходовании газа шайба опускается, выдавливая своей массой газ из газгольдера. Равномерность движения шайбы обеспечивается системой роликов и направляющих тросов.Важной деталью конструкции сухих газгольдеров является затвор, закрывающий зазор между шайбой и корпусом, так как от его надежности зависят потери газа и безопасность работы обслуживающего персонала. Днище имеет толщину 6 мм и монтируется также из рулонных заготовок.

Крыша газгольдера состоит из листового настила толщиной 3 мм и радиально рас- положенных гнутых двутавров, связанных между собой горизонтальными кольцевыми элементами и опирающихся на кольцо жесткости. Кровля может выполняться из щитов заводского изготовления

4.9 Газгольдеры постоянного объема. Наиболее рациональными конструкциями газгольдеров при хранении газа под высоким давлением являются газгольдеры постоянного объема, не имеющие подвижных частей. По сравнению с газгольдерами низкого давления эти хранилища требуют меньшего расхода стали на 1 м3 свободного газа, более компактны, не нуждаются в обогреве и просты в эксплуатации, но требуют больших затрат на оборудование для сжатия газа. Газгольдеры постоянного объема имеют рабочее давление от 400 до 2000 кПа, поэтому их проектируют с учетом требований правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Газгольдеры постоянного объема могут быть цилиндрическими и сферическими. Первые имеют цилиндрический корпус и полусферические днища и могут устанавливаться как горизонтально, так и вертикально. Диаметр цилиндрических газгольдеров не превышает 3,25 м, а объем их колеблется от 50 до 300 м3. Они изготавливаются на заводе, так как габаритные размеры позволяют перевозить их железнодорожным транспортом на площадку монтажа.

Цилиндрические газгольдеры, расположенные горизонтально, опираются на две седловые или стоечные опоры (рис. 24.5). В местах опирания оболочка усиливается внутренними кольцами жесткости из сварного тавра. Конструкция корпусов аналогична конструкциям горизонтальных цилиндрических резервуаров.

Вертикально установленные цилиндрические газгольдеры опираются на фундаменты. Их устойчивость обеспечивается постановкой нескольких опор-стоек, объединенных диагональными связями (рис. 24.6). Газгольдеры располагаются обычно группами (батареями) и объединяются горизонтальными площадками на верхнем уровне, которые служат дополнительными связями.

Сферическая форма газгольдеров для хранения газов при высоком давлении по расходу стали является наиболее выгодной, при этом экономия стали по сравнению с цилиндрическими газгольдерами может достигать 15 %. Но они сложнее в изготовлении и монтаже и поэтому имеют более высокую стоимость.

Основной нагрузкой, определяющей толщину оболочки газгольдеров постоянного объема всех типов, является внутреннее давление газа. Оболочки обычно выполняются из сталей классов С245 —С375, и толщина их может достигать 36 мм.

Для расчета опорных конструкций надо учитывать собственную массу корпуса и массу воды при гидравлических испытаниях, полезные нагрузки на площадках, а также нагрузки от снега и ветра. Расчеты газгольдеров и их элементов аналогичны расчетам резервуаров для сжиженных газов.

5.2 башня. Опоры антенных сооружений связи служат для установки или подвески антенн и другого радио- и телевизионного оборудования, весьма различного по форме, размерам и массе. При выборе основного типа опоры (башня или мачта) учитываются назначение сооружения, место и условия строительства, а также другие факторы

В массовом строительстве наиболее распространены решетчатые четырехгранные башни пирамидальной формы. Трехгранные башни применяют в тех случаях, когда их высота и масса технологического оборудования невелики; многогранные, наоборот, при значительной высоте сооружения и большой нагрузке от оборудования.

В башнях с поясами из труб наиболее рациональной является крестовая решетка с предварительно напряженными раскосами из круглой стали. При применении для поясов уголков и других прокатных профилей широко используются треугольная и ром бическая решетки со шпренгельным заполнением, необходимым для уменьшения расчетной длины.

В конечном итоге при выборе конструктивной схемы башни, а также формы и размеров профилей ее элементов следует стремиться к снижению аэродинамического сопротивления всего сооружения в целом. Рекомендации по выбору рациональных параметров решетчатых башен можно найти в справочной литературе.

Приближенно усилия в башне определяются как в статически определимой системе. Внутренне статически неопределимыми являются системы с крестовой решеткой, при расчете которых необходимо учитывать силы предварительного натяжения раскосов.Усилия в элементах решетки ствола башни определяются по сумме поперечных сил Grp + Qion действующих в плоскости грани как в плоской консольной ферме. При этом предполагается, что вертикальная нагрузка вызывает только сжатие поясов, не вовлекая в работу решетку. Это допущение, справедливое для призматической башни, приемлемо и для пирамидальной, если тангенс угла наклона пояса к вертикали не превышает '/8.

При расчете башен по второму предельному состоянию прогибы в первом приближении могут быть определены как в консольной балке, момент инерции которой вычисляется с учетом деформативности решетки. Немаловажное значение имеет конструктивное решение узлов, особенно монтажных, поскольку из-за большой ширины ствола башни элементы ее поступают на строительную площадку в основном россыпью.

В типовых конструкциях башен наиболее широко используют соединения фланцевого типа на болтах. На рис. 27.8 показаны решения монтажных узлов, примененных в типовых телевизионных башнях. В узлах пирамидальной части башни (узел А) концевые фасонки 3 распорок 9 при монтаже конструкций зажимаются между фланцами 2, заранее приваренными к трубчатым элементам пояса 1. Раскосы 6 из круглой стали поступают с завода с приваренными по концам фасонками 7, к которым в свою очередь приварены парные проушины 8, имеющие отверстия под болт большого диаметра. Этим болтом раскос крепится к фасонке 5, приваренной к поясу / и фланцу 2. При монтаже концевые фасонки 3 соединяются между собой на болтах планками 4.

5.3 мачты. Мачты как сооружения менее металлоемкие и более дешевые по сравнению с башнями, широко используются в качестве опор антенных сооружений связи, особенно при высоте опор более 150 м.

Мачта состоит из ствола, опирающегося на центральный фундамент, и оттяжек, закрепленных в анкерных фундаментах и удерживающих ствол в вертикальном положении. В зависимости от радиотехнических требований ствол и оттяжки делают не изолированными или изолированными от земли. Во втором случае балансирную плиту опоры ствола устанавливают на мощные фарфоровые изоляторы, а оттяжки оборудуют стяжными устройствами с изоляторами.

Ствол мачты чаще делают решетчатым, призматической формы, трех- или четырехгранного очертания. Призматическая форма ствола удобна как для изготовления, так и для монтажа. Секции ствола решетчатых мачт оборудуются внутренними лестницами и площадками, что позволяет монтажникам производить работы на любой высоте без каких-либо подмостей. В отдельных случаях радиотехнические требования полнее удовлетворяются при сплошностенчатом стволе трубчатого сечения. Трехгранные мачты расчаливают в каждом ярусе тремя оттяжками, расположенными в плане под углом 120° одна к другой, а четырехгранные — в двух взаимно перпендикулярных направлениях. Ствол мачты трубчатого сечения может быть расчален тремя, четырьмя и более оттяжками в каждом ярусе. Число оттяжек более четырех применяют редко, обычно в высоких мачтах, в целях снижения усилий в оттяжках или уменьшения деформаций ствола.

Для удобства крепления к стволу и фундаменту оттяжки снабжают специальными анкерными устройствами, обеспечивающими надежное закрепление в них концов стальных канатов. Мачты проектируют на основе технологического задания, в котором указываются высота мачты, оборудование (масса, размеры, места установки), предельные перемещения и другие требования. Расчету предшествует разработка конструктивной схемы мачты с назначением формы и основных размеров ее элементов, необходимых для определения ветрового давления на мачту.

В приближенном расчете допускается расчленять мачту на ствол и оттяжки. Для определения усилий в оттяжках в первом приближении рассматривают мачту как систему однопролетных балок, шарнирно опирающихся в местах крепления вант и находящихся под воздействием ветра, действующего в направлении одной из оттяжек. Расчетной схемой ствола мачты является упругий многопролетный стержень, опирающийся на нижнюю несмещаемую опору и поддерживаемый системой оттяжек, служащих упругоподатливыми опорами в точках их крепления к стволу (рис. 27.10). При проектировании ствол мачты разбивают на опорную, оттяжечные и промежуточные секции. Размер секций, полностью изготовляемых на заводе (отправочных марок), определяется в основном условиями транспортирования. Оттяжечные секции отличаются от промежуточных наличием деталей для крепления оттяжек. Опорная секция конструируется в зависимости от способа опирания мачты (шарнирное или жесткое закрепление). Секции решетчатых мачт соединяют, как правило, на болтах. Монтажную сварку применяют в мачтах со стволом трубчатого сечения, а также в решетчатых мачтах с поясами из уголков. В соединениях фланцевого типа (рис. 27.11), которые особенно широко применяются в мачтах с поясами из труб, рекомендуется применять высокопрочные болты.

5,1 высотные сооружения. Высотными принято называть сооружения, высота которых намного превышает размеры в поперечном сечении. К высотным сооружениям относятся опоры антенных сооружений связи (радио и телевидения), опоры воздушных линий электропередачи, вытяжные башни, вентиляционные и дымовые трубы, осветительные и метеорологические вышки, маяки и навигационные знаки, водонапорные башни и т. п. По расчетно-конструктивной схеме все высотные сооружения могут быть разделены на два основных типа: башни и мачты. Башней называют высотное сооружение, жестко закрепленное в основании, что достигается анкеровкой конструкций к фундаменту (рис. 26.1, а). Мачтой принято называть высотное сооружение, устойчивость положения которого обеспечивается системой оттяжек, раскрепляющих ствол в одном или нескольких уровнях (рис. 26.1, 5). В практике находят также применение комбинированные системы, представляющие собой конструкцию со стволом, жестко закрепленным в основании в одном или двух направлениях, и раскрепленную оттяжками по высоте.

Высотные сооружения работают в основном на восприятие горизонтально действующих нагрузок, что и определяет основу их конструктивного решения.

Башни в большинстве случаев проектируют решетчатыми, в виде пространственных ферм трех- или четырехгранного, реже многогранного очертания. Для обеспечения необходимой жесткости и более равномерного распределения усилий по длине поясов башни проектируют уширенными книзу в соответствии с возрастанием изгибающих моментов от вершины к основанию. Мачта состоит из ствола, опирающегося на центральный фундамент, и оттяжек, закрепленных к анкерным фундаментам. Число ярусов крепления оттяжек к стволу и расстояния между ними принимаются в зависимости от высоты и назначения сооружения.

Ствол мачты обычно проектируется решетчатым в виде трех- или четырехгранной призмы, размеры поперечного сечения которой находятся в пределах габаритов железнодорожного транспорта. Наряду с наиболее распространенной крестовой решеткой при небольшой ширине грани ствола широко применяют треугольную и раскосную системы решеток. В некоторых случаях ствол мачты делают сплошностенчатым цилиндрической формы (в виде трубы).

По расходу металла наиболее экономична мачта со стволом трехгранного очертания и тремя оттяжками в ярусе. Однако регулировка такой системы в каждом ярусе значительно сложнее, чем при наличии четырех оттяжек, расположенных в двух взаимно перпендикулярных плоскостях. Поэтому мачты со стволом четырехгранного очертания применяются наравне с трехгранными, особенно при использовании уголков.По расходу металла и стоимости мачты выгоднее, чем башни. При высоте сооружения около 150 м стоимость мачты на 20 —30 % ниже, чем башни. Этот разрыв возрастает с увеличением высоты сооружения. Однако сооружениям мачтового типа присущи и определенные недостатки. К ним, в первую очередь, относится необходимость постоянного контроля за натяжением оттяжек. Кроме того, наличие оттяжек требует значительно большей, чем для башни, площади застройки, поэтому мачты на территории городов и в непосредственной близости от них устанавливают крайне редко. Не строят мачты также вблизи аэродромов, поскольку оттяжки представляют опасность для полетов средств воздушного транспорта.Из высотных сооружений различного назначения наиболее массовыми являются опоры антенных сооружений связи. Состав действующих на высотные сооружения нагрузок и их расчетные сочетания имеют свои характерные особенности. Собственная масса строительных конструкций предварительно принимается на основе данных по ранее выполненным проектам. Данные о массе и размещении технологического оборудования задаются технологом. Метеорологические воздействия — ветер, обледенение, температурные изменения — принимаются в соответствии с указаниями норм [6]. Для высотных сооружений характерны такие нагрузки, как усилия вертикальных составляющих тяжения вант в конструкциях мачтового типа, а также одностороннее тяжение подвесных антенн и проводов, возникающее при их обрыве или при изменении направления усилий тяжения проводов на угловых опорах линий электропередачи.

Для абсолютного большинства высотных сооружений доминирующей является ветровая нагрузка, к определению которой следует подходить особенно тщательно. Величина ветрового воздействия на сооружение зависит не только от скоростного напора, но и от формы и габаритов сооружения и отдельных его элементов. Гололедные нагрузки оказываются существенными при проектировании опор воздушных линий электропередачи, антенно-мачтовых устройств и подобных сооружений и определяются по указанию норм [6].

Температурные воздействия необходимо учитывать в тех случаях, когда они оказывают влияние на напряженное состояние отдельных элементов.

5.4 Опоры ВЛ.Воздушные линии электропередачи служат для передачи электроэнергии по проводам, прикрепленным к опорам на определенной высоте от поверхности Земли. Провода крепятся к опорам через фарворовые или стеклянные изоляторы подвесного типа, соединяемые по нескольку штук в гирлянды. Наименьшее расстояние от провода ВЛ до поверхности земли составляет 7-8 м.По назначению опоры делятся на промежуточные, состовляющие около 85% общего числа опор, анкерные, служащие для натяжения проводов, концевые и угловые, устанавливаемые соответственно на концах и в местах поворота линии. Особым видом являются так называемые переходные опоры, устанавливаемые на переходах через реки, озера, овраги и др.препятствия. Расстояние между такими опорами может достигать 1,5-2,5 км, а высота превышать 200м. По конструктивному решению стальные опоры бывают свободностоящими и на оттяжках. Они могут быть одностоечными и портального типа. Опоры ВЛ рассчитывают на действие нагрузок при трех режимах работы: нормальном (осн.сочетание), монтажном(допол.сочетание) и аварийнов(особое сочетание). Характерной нагрузкой для опор ВЛ кроме ветровой и гололеда является обрыв одного или нескольких проводов одновременно. По констр-ой форме опоры ВЛ представляют собой пространственные стержневые системы, усилия в которых опред-ют с использованием ЭВМ. Элементы опор обычно выполняют из равнополочных уголков. При большой высоте опор оказывается выгодным применении труб. При небольших размерах поперечного сечения ствола конструкции отправляют с завода секциями длиной до 8-10 м. Каждая секция должна иметь не менее двух диафранм, необходимых для обеспечения пространствееной жесткости конструкции. Диафрагммы устанавливают также в местах переломов поясов и крепления оттяжек. Расчет элементов стальных конструкций и соединений должен выполняться в соответствии с нормами. Необходимы условием для конструкций, работающим под открытым небом, является защита их от атмосферной коррозии.

6.1 Структура стоимости. Стоимость металлических конструкций складывается из следующих составных частей: стоимости проектирования, зависящей от вида конструкций, их сложности и повторяемости; стоимости металла и других материалов, расходуемых на изготовление метал.конструк-й; издержек производства, зависящих главным образом от механовооруженности завода-изготовителя, трудоемкости; транспортных расходов на перевозку конструкций, дальность перевозки; стоимости монтажа, зависящей от вида металлич-х констр-й. Основной объем строительных стальных констр-й изготавливается на заводах. А монтаж констр-й ведут специализ-е организации. Стоимость складывается: проект-е 3%, сталь 60%, изготовление 25%, транспортные расходы 7%, монтаж 25%. Поскольку стоимость металла является главной составляющей общей стоимости конструкций, то основной способ их удешевления заключается в снижение массы констр-й, которого можно добиться уменьшением массы основных элементов и упрощением конструктивного оформления. Экономия металла в основных элементах прежде всего достигается применением эффиктивных сталей повышенной прочности и экономических профилей проката. Снижение строительного коэффициента(отношение полной массы констр-й к массе ее несущих деталей) обуславливает также снижение трудоемкости изготовления и монтажа конструкций. Он характ-ет качество конструктивной формы и компоновки с точки зрения не только затрат материала, но и стоимости, сроков возведения.

6.2 способы снижения металлоемкости.Одним из наиболее распространенных элементов стальных конструкций является балка или элемент, работающий на изгиб.

Область применения балок в строительстве чрезвычайно широка: от небольших элементов рабочих площадок, междуэтажных перекрытий производственных или гражданских зданий до большепролетных балок покрытий, мостов, тяжело нагруженных подкрановых балок и так называемых "хребтовых" балок для подвески котлов в современных тепловых электростанциях. Пролеты мостовых балок достигают 150...200 м, а нагрузка на одну хребтовую балку котельного отделения ГРЭС при пролете до 45 м составляет ~ 60 -103 кН. Одним из путей снижения металлоемкости балок является гофрирование их стенок. В обычных балках толщина стенок, как правило, определяется не условием прочности, а требованиями местной устойчивости. Постанова поперечных ребер смягчает ситуацию, позволяя уменьшить толщину стенок и одновременно повышая крутильную жесткость балок, так как ребра играют роль диафрагм и обеспечивают неизменяемость контура поперечного сечения. Еще в середине 3-го десятилетия XX в. появилась идея гофрирования стенок балок, которое еще более эффективно обеспечит желаемые результаты. Гибкость таких стенок можно повысить до 300...600, к тому же чем тоньше стенка, тем легче выполнить ее гофрирование.

Толщину гофрированных стенок принимают в пределах 2...8 мм, что обеспечивает им все преимущества, определяемые тонкостенностью. В изготовлении стенок появляется дополнительная технологическая операция - гофрирование - и несколько осложняется сварка поясных швов, но уменьшение толщины стенки и исключение значительного числа ребер жесткости приводят в конечном счете к снижению трудозатрат на изготовление балок на 15...25%. По трудоемкости изготовления и расходу металла балки с гофрированной стенкой выигрывают и у балок с гибкой стенкой благодаря резкому снижению числа ребер жесткости, повышенной крутильной жесткости балок и высокой местной устойчивости стенки.

При выборе конструктивного решения балки с гофрированной стенкой приходится учитывать не только особенности напряженно-деформированного состояния балки под нагрузкой, но и требования технологичности. Наиболее просты и технологичны в изготовлении стенки с треугольными гофрами, но стенки с волнистыми гофрами более устойчивы. Практикуется и применение полос из готового профнастила. Основной мерой экономичности конструкций является снижение ее материала и в частности металлоемкости.

Снижение расхода металла можно достичь, используя в металлических конструкциях оцинкованные тонкостенные гнутые профили. В некоторых случаях, использование тонкостенных несущих элементов позволяет сэкономить металл от 20 до 40%. Кроме экономии, обусловленной снижением металлоемкости, для подобных конструкций возможно снижение затрат на транспортировку, монтаж и дальнейшее обслуживание конструкций. Малый вес гнутых оцинкованных профилей позволяет без труда доставить их на площадку строительства россыпью и впоследствии собрать без применения тяжелого монтажного оборудования. Цинковое покрытие, в свою очередь, обеспечивает повышение сроков эксплуатации конструкций за счет надежной коррозионной защиты. Уменьшаются затраты на фундаменты, а сроки монтажа резко возрастают.

6.3 Основы преднапряжения. Предварительное напряжение металлических конструкций применяется для повышения их эффективности, т, е, для снижения расхода материала в проектируемой конструкции при заданной несущей способности или жесткости; существуют разнообразные способы создания предварительного напряжения и все они связаны с дополнительными затратами труда, а иногда и материала на дополнительные элементы.

Предварительное напряжение целесообразно если эффект, получаемый от него, полностью окупает дополнительные затраты. Основной идеей предварительного напряжения является создание искусственным путем в конструкции, стержне или наиболее напряженном сечении стержня напряжения обратного знака тем напряжениям, которые возникают при действии эксплуатационной нагрузки. Предварительно напряженными называют такие конструкции, в которых на стадии изготовления, монтажа или при усилении во время эксплуатации искусственными мерами создаются напряжения, благоприятно влияющие на работу конструкции. Предварительно напряженные строительные металлические конструкции появились в 30-е годы сначала в рамных системах, мостах и мачтах, а затем распространились на балки, фермы, вантовые и висячие системы. Предварительное напряжение позволяет: повышать несущую способность конструкций либо уменьшать металлоемкость за счет расширения области упругой работы элементов; повышать устойчивость сжатых элементов; уменьшать перемещения от временных нагрузок; обеспечивать геометрическую неизменяемость конструкций; наиболее полно использовать высокопрочные материалы при работе на растяжение. Во многих случаях эффект достигается одновременно по нескольким направлениям. Например, в тросовых конструкциях наряду с обеспечением неизменяемости снижаются упругие деформации. Предварительное напряжение осуществляется принудительным деформированием конструкции, которое выполняется так, чтобы вызвать в ее элементах начальные напряжения, обратные по знаку напряжениям от эксплуатационной нагрузки. Тогда при эксплуатационной нагрузке сначала будут погашаться начальные напряжения, и предварительно напряженные элементы конструкции в этот период будут не нагружаться, а разгружаться. И лишь после этого напряжения в элементах начнут возрастать. Начальные деформации Начальные деформации в металлических конструкциях создаются двумя группами способов: 1)растяжением или заведомым искажением геометрической схемы конструкции при изготовлении либо смещением опор при монтаже; 2) постановкой дополнительных элементов — затяжек или шпренгелей из высокопрочной стали, при натяжении которых создается обжатие или выгиб основных элементов конструкции. Создание начальных напряжений возможно лишь в статически неопределимых системах. Поэтому предварительное напряжение статически определимых конструкций можно выполнять только способами второй группы, так как постановка затяжек и шпренгелей придает конструкции статическую неопределимость.

6.4 Способы преднапряж. Предварительное напряжение чаще всего проектируют в стержнях, работающих на осевое растяжение (элементы ферм и других решетчатых конструкций) или изгиб (балки). Однако предварительно напряженный гибкий элемент — канат, тонкий лист, арматурный стержень — может работать на сжатие в пределах величины предварительного напряжения, что широко используется в различных металлических конструкциях (вантовых фермах, мембранах и т. п.) для повышения их несущей способности. Широко используют предварительное напряжение с целью повышения устойчивости отдельных конструктивных элементов и сооружений в целом. Особенно оно эффективно в тяжелых большепролетных фермах. Использование предварительного напряжения в значительной степени повышает несущую способность фермы и ее жесткость, а следовательно, позволяет уменьшить строительную высоту конструкции и получитьэко-номию стали до 25—30 % по сравнению с традиционным решением. Но при этом увеличивается трудоемкость изготовления фермы, так как работы по предварительному напряжению переносят на строительную площадку.Существует много способов создания предварительного напряжения, однако для плоских ферм наиболее применим способ, основанный на устройстве различного рода затяжек из высокопрочных материалов (стальных канатов, пучков и прядей). В зависимости от размещения затяжек предварительно напряженные фермы разделяют на два основных типа: фермы с затяжками, размещенными в пределах каждого наиболее нагруженного стержня ( 108, а); фермы с затяжками, размещенными в пределах. всего пролета и группы наиболее нагруженных стержней (рис, 108, б, в, г, д, е). Второй тип более эффективен и имеет много конструктивных форм. К этому типу относят также фермы с выносными шпренгельными затяжками, разгружающее воздействие которых на элементы основной фермы особенно значительно ( 108, ж—л). Недостаток таких ферм — большая строительная высота конструкции.В статическом отношении предварительно напряженные фермы чаще всего проектируют разрезными одно-пролетными ( 108, а—л), а также консольными ( 108, м) и многопролетными ( 108, «, о). Сечения стержней в предварительно напряженных фермах проектируют такими же, как и в обычных фермах без предварительного напряжения ( 109). При этом размещение преднапряженных затяжек стержней должно быть симметричным относительно главных осей инерции сечения, а равнодействующая сила должна проходить через центр сечения. Фиксацию затяжки по длине стержня осуществляют в трубах-коротышах или ребрах жесткости, привариваемых к профильным элементам сечения.Узловые соединения также решаются аналогично обычным фермам, за исключением узлов, в которых ан-керуют стержни затяжек. В этих узлах проектируют анкерные упоры для передачи усилия предварительного напряжения с затяжки на сечение элемента пояса или раскосы

При больших пролетах ферм и ограниченной длине затяжек, при изготовлении предварительно напряженных участков ферм в заводских условиях и расчленении их на монтажные блоки возникает необходимость стыковать предварительно напряженные стержни (включая затяжки) по длине. Различают несколько вариантов стыков в зависимости от количества затяжек по обе стороны от стыка и принципа передачи усилия в стыке с одного преднапряженного элемента на другой. Наиболее распространен стык, в котором сохраняется соосность затяжки, а усилие в нем передается обычными листовыми накладками ( 110, д). Стык может быть рекомендован при изменении усилия в нем ( 110, е), а также для мощных стержней с большими усилиями в стыке. В таких конструкциях в качестве напрягающего элемента применяют тонколистовую обшивку rf = l—3 мм, которая в составе основного сечения поясов блока работает на Сжатие и растяжение, а также выполняет роль ограждающей поверхности. Тонколистовую обшивку натягивают на жесткий каркас из прокатных или гнутых элементов, образующих пространственный блок, включающий две вертикальные фермы из одиночных уголков с ромбической решеткой также из одиночных уголков.

Жесткость блока в поперечном направлении достигается крестовыми диафрагмами, прикрепляемыми на болтах нормальной точности к поперечным элементам-распоркам, приваренным, втавр к продольным поясным уголкам. Элементы ромбической решетки прикрепляют к поясным уголкам на высокопрочных болтах.В блочных конструкциях тонколистовую обшивку натягивают на полномерный каркас, равный перекрываемому пролету, поэтому блочные конструкции изготовляют непосредственно на строительной площадке.Для снижения трудоемкости изготовления был разработан блочно-панельный вариант конструкции, отличающийся от блочного Тем, что большепролетную конструкцию разрезают на панели с габаритами, не превышающими транспортные возможности. Напряженные панели размером не более 13,6X3 м доставляют на монтажную площадку, где в специальных кондукторах объединяют в блоки полной расчетной длины.В стальном варианте тонколистовую обшивку выполняют из высокопрочной стали марки 10ХНДП (Кор-Тен) или углеродистой стали марки ВСтЗкп2, а в алюминиевом варианте—из сплава марки АМг21/2Н. Возможны комбинированные блочные конструкции, в которых тонколистовую обшивку выполняют из алюминия, а каркас из стали. Благодаря этому достигается снижение стоимости покрытия по сравнению с вариантом из алюминия в 1,5 раза. Применение указанных конструкций позволяет снизить на 10—20 % собственную массу несущей конструкции, уменьшить строительную высоту в 1,5 раза при сохранении высокой жесткости, обеспечить совмещенное решение кровли и снизить общую стоимость строительства

2.1 Сетчатые системы покрытий. Наиболее простой тип этой конструкции представляет собой перекресную систему плоских ферм, занимающих вертикальное либо наклонное положение. Наибольшее распространение получили системы перекресных ферм двух ортогональных направлений и трех направлений.. Последние отличаются большей жесткостью, так как образуют треугольные ячеки. Однако они более трудоемки в изготовлении. Для обеспечения геометрической неизменяемости и жесткости покрытия в уровне верхнего пояса устраивают систему диагональных стержней.Путем наращивания и комбинирования различных кристаллов можно получать требуемые конструктивные формы покрытий. Опирание структурных плит также отличается разнообразием.Плиты могут опираться по контуру на наружные стены либо на колонны, установленные с определенным шагом.Структурные плиты удобны при применении подвесного транспорта. Из-за большого количества стержней структурные плиты обладают большой степенью статической неопределимости, в этом случае значительное число стержней работает с недогрузкой, чем определяется повышенная жесткость на изгиб. Повышенная жесткость конструкции позволяет уменьшить его высоту, это приводит к экономии за счет уменьшения площади ограждающих конструкций и общего объема зданий.. Элементы структурных плит в основном работают на центральное сжатие и растяжение. Наиболее сложной конструктивной задачей является выбор способа сопряжения элементов структур в узлах. Статический расчет выполняется на ЭВМ.Для перекрытий большепролетных зданий с прямоугольным планом может оказаться рациональным применение цилиндрических оболочек нулевой гауссовой кривизны.. Основными усилиями будут усилия сжатия.Практически такая схема реализуется при опирании покрытия на продольные стены либо на мощные бортовые балки, поддерживающие рядом колонн. Схемы сеток оболочек разнообразны.

женных гнутых двутавров, связанных между собой горизонтальными кольцевыми элементами и опирающихся на кольцо жесткости. Кровля может выполняться из щитов заводского