- •Организация энергетического хозяйства

- •5.1. Энергоснабжение монтажного участка

- •Ориентировочная мощность ктп для монтажа энергоблока

- •5.2. Электрическое освещение объектов монтажа

- •Нормы освещенности монтажных площадок и рабочих мест

- •Расположение светильных приборов общего освещения прожекторами

- •5.3. Организация кислородного хозяйства

- •Расчет потребности в кислородных баллонах

- •5.4. Организация газового хозяйства

- •Характеристика резервуаров для газа

- •Расчет потребности в баллонах

- •5.5.Снабжение сжатым воздухом

- •Производительность компрессоров для монтажных работ

- •Передвижные компрессорные станции

- •Диаметр трубопровода для сжатого воздуха

- •Эквивалентная длина арматуры и фасонных частей, м

5.3. Организация кислородного хозяйства

Потребность в кислороде для производства строительно-монтажных работ на тепловых электростанциях определяется в зависимости от территориального расположения строительства, общего годового объема строительно-монтажных работ.

Потребность монтажного участка в кислороде для резки металла и труб, для сварки и термообработки труб малого диаметра, для подогрева металла и труб при производстве подгоночных работ и других нужд определяется в зависимости от общего объема работ по монтажу всего тепломеханического оборудования, строительных металлоконструкций, внутристанционных и наружных стальных трубопроводов.

По характеру конструкций и по удельным расходам кислорода эти работы могут быть сведены в две группы:

- тепломеханическое оборудование, включая все трубопроводы;

- строительные металлоконструкции.

Средние удельные расходы кислорода К1, К2, К3 и К4, м3, за весь период монтажа на 1 т монтируемого оборудования или конструкций принимаются по табл. 5.6 в зависимости от применяемого горючего газа.

Суточный расход кислорода Кс, м3/сутки, может быть определен по формуле

![]()

где Q1 – масса металлической части тепломеханического оборудования, для агрегата или станций по данным проекта, т; Q2 – масса строительных металлоконструкций, принимается по проекту, т; Кн – коэффициент неравномерности производства монтажных работ, принимается равным 1,3; Т – общая нормативная продолжительность монтажа агрегатов или электростанций в целом, дни (принимается по графикам монтажных работ); К1, К2, К3 и К4 – соответствующие средние удельные расходы кислорода, м3/т.

Монтажные участки могут получать кислород от специальных промышленных кислородных заводов или от кислородных установок, сооружаемых на строительствах электростанций. Кислородные заводы поставляют кислород в газообразном или жидком виде. Выбор источников снабжения кислородом производится в зависимости от наличия их в районе строительства.

Кислород газообразный поставляется для целей сварки и резки по ГОСТ 5583-58, хранится и транспортируется в стальных баллонах под давлением 150 кгс/см2, в баллоне емкостью 40 л содержится 60 м3 кислорода. Для станционного хранения газообразного кислорода применяются реципиентные станции трех типов (табл. 5.7).

Реципиентные станции устанавливаются под навесом в два ряда с двумя щитами управления станций. Баллоны каждого ряда могут наполняться и выдавать кислород потребителю раздельно или одновременно.

|

Таблица 5.6. Расход кислорода, м3/т |

|

Таблица 5.7. Типы реципиентных станций |

|

Вид |

На сварку |

На сварку |

|

Характеристика |

Тип I |

Тип II |

Тип III |

|

сжигаемого |

тепломеханического |

металлоконст- |

|

Емкость станции (водяная), м3 |

900 |

1800 |

3600 |

|

топлива |

оборудования |

рукций |

|

Число баллонов емкостью 400 л (60м3), |

15 |

30 |

60 |

|

Ацетилен |

К1 =10 |

К2 = 3 |

|

шт. |

|

|

|

|

|

|

|

|

Пропускная способ |

250 |

500 |

1000 |

|

Пропан- |

К3 = 13 |

К4 = 4 |

|

ность, м3/ч |

|

|

|

|

бутан |

|

|

|

Давление газа в сети потребления, кгс/см2 |

5-16 |

5-16 |

5-16 |

|

|

|

|

|

|

|

|

Поставка жидкого кислорода от промышленных заводов на строительство осуществляется в специальных железнодорожных цистернах, вмещающих 34-36 т рабочего продукта и в специальных автомобильных газификационных установках емкостью 6000 л. Расстояние для транспортировки жидкого кислорода в железнодорожных цистернах до 800 км и в автомобильных установках до 400 км.

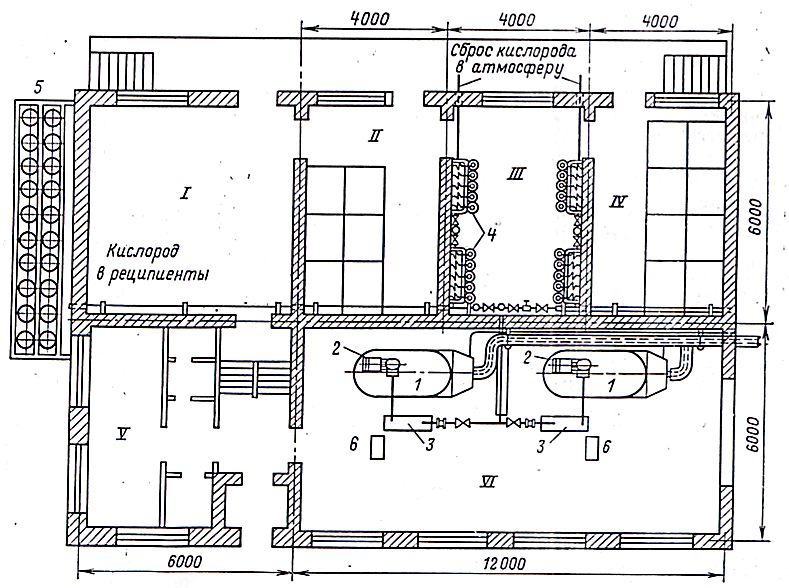

Установка для газификации жидкого кислорода из цистерн выполняется по схеме на рис. 5.1 и компонуется в здании следующим образом (рис. 5.2): цистерна подключается к резервуару жидкого кислорода специальными гибкими шлангами. За счет избыточного давления в цистерне 0,7 кгс/см2 жидких кислород поступает в резервуар, установленный в здании кислородной станции, и при помощи насоса подается в испаритель для газификации. Из испарителя газообразный кислород высокого давления направляется в реципиенты и на наполнительные рампы для заполнения кислородных баллонов.

Рис. 5.1. Схема снабжения монтажного участка жидким кислородом.

1 – цистерна 8Г-513; 2 – резервуар жидкого кислорода ТРЖК -7К; 3 – насос НЖК-29М;

4 – испаритель; 5 – рампа наполнительная; 6 – реципиенты; 7 – автоустановка АГУ-2М.

Реципиенты служат промежуточной емкостью для хранения газообразного кислорода. Емкость одного баллона 400 л, при давлении 150 кгс/см2 в него вмещается 60 м3 кислорода (10 кислородных баллонов средней емкостью по 6 м3); на монтажных участках устанавливаются в зависимости от объемов работ 10-40 реципиентов.

Раздача кислорода потребителям производится через кислородную разводку или отдельными баллонами.

Рис.5.2. Расположение технологического оборудования кислородно-

газификационной станции.

1 – резервуар для хранения жидкого кислорода типа ТРЖК-7М; 2 – насос-газификатор

12НСГ-300/400; 3 – испаритель КК-6704; 4 – рампа наполнительная; 5 – баллоны-реци-

пиенты емкостью по 400 л; 6 – пульт управления; I – отеление ремонта и испытания бал-

лонов; II – отделение пустых баллонов; III – наполнительная; IV – отделение наполнен-

ных баллонов; V – служебное помещение; VI – отделение газификации.

Здание газификационной станции сооружается из огнестойких материалов и оборудуется отоплением. Площадки вокруг здания бетонируют, применение асфальта не допускается по условиям противопожарной безопасности; на случай аварийного слива жидкого кислорода площадка имеет уклон и дренажное устройство.

На рис. 5.2 показана кислородная газификационная станция, имеющая стационарную установку 8Г-513 полезной емкостью 34 т при давлении 1,5-2,4 кгс/см2.

При использовании жидкого кислорода имеют место его потери от самоиспарения. Общие потери слагаются из потерь во время транспортировки цистерны и потерь при хранении на монтажном участке.

Потери рабочего продукта зависят от температуры наружного воздуха и от типа изоляции цистерны. В среднем потери жидкого кислорода при хранении в цистернах составляют от 0,3 до 0,5% в сутки от общей массы заправки.

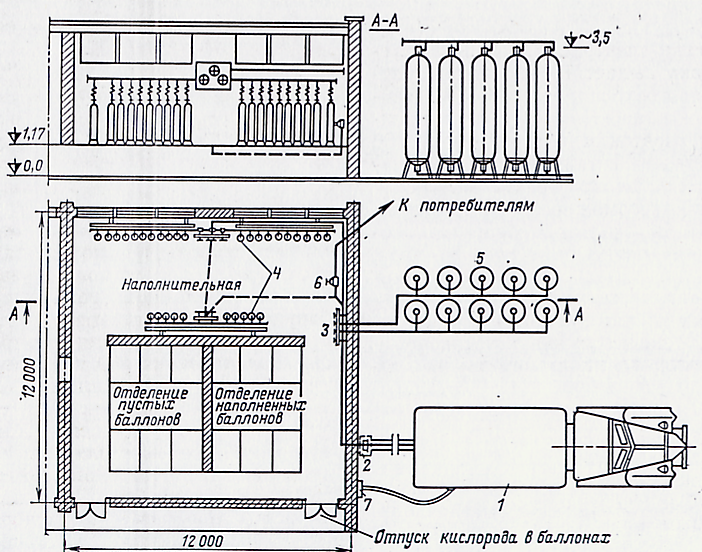

Применяется схема газификации жидкого кислорода, при которой жидкий кислород поступает из железнодорожной цистерны в автомобильную газификационную установку АГУ-2М (рис. 5.3), где с помощью кислородного насоса и двух испарителей осуществляется газификация кислорода и он под давлением 165 кгс/см2 поступает через пульт управления на наполнительные рапы и в реципиенты. Продолжительность работы установки при емкости резервуара 2000 кг составляет 3-3,5 ч.

При небольшом расходе кислорода возможно использовать схему газификации жидкого кислорода только с применением автомобильной установки АГУ-6 емкостью 6000 л, которая одновременно и транспортирует жидкий кислород от кислородного завода до строительства электростанций. Такая установка выдает 750 баллонов газообразного кислорода, что обеспечивает в течение пяти суток монтажный участок с расходом по 150 баллонов в сутки. Емкость реципиентной установки превышает 6000 л, что дает возможность бесперебойно снабжать участок кислородом, совершая один рейс в 4-5 дней. Когда строительство электростанции находится на расстоянии более 800 км от кислородного завода и при значительной потребности в кислороде на строительстве сооружаются кислородные установки или применяются передвижные кислородные установки.

Рис. 5.3. Схема кислородной станции монтажного участка с автоустановкой

1 – газификационная установка АГУ-2М; 2 – шкаф подключения АГУ-2М; 3 – пульт

управления; 4 – рампа наполнительная; 5 – реципиентная; 6 – рамповый редуктор;

7 – щит электропитания АГУ-2М.

Стационарные кислородные установки производительностью 30, 60, 90 и 150 м3/час сооружаются по типовым или повторно применяемым проектам Гипрокислорода.

Кислородная установка состоит из машинного отделения, наполнительного отделения, склада порожних и наполненных баллонов, лаборатории и бытовых помещений.

В машинном отделении установлена кислородная станция типа КГН-30. В зависимости от расхода кислорода в машинном отделении могут быть установлены одна или две кислородные станции типа КГН-30. Выдача кислорода к месту потребления производится по трубопроводу под давлением 15 кгс/см2 и в баллоны под давлением кгс/см2.

Кислородная установка должна быть обеспечена водоснабжением из расчета 200-300 л/ч на 1 м3/ч вырабатываемого кислорода и электрической энергии из расчета 2,5-3 кВт ч/м3 вырабатываемого кислорода.

Конструктивная часть здания выполнена из унифицированных типовых секций УТС серии 420-05. Отопление – водяное, вентиляция приточно-вытяжная, естественная и механическая, электроснабжение осуществляется от ближайшей трансформаторной подстанции, напряжением сети 380/220 В.

|

|

Кислородная станция |

КГН-30 |

2КГН-3 |

|

|

Производительность, м3/ч |

30 |

60 |

|

|

Площадь здания, м |

12Х24 |

12Х30 |

|

|

Высота здания, м |

6,0 |

6,0 |

|

|

Суммарная установленная мощность, кВт |

101,5 |

184,9 |

|

|

Потребляемая мощность, кВт |

65,4 |

116,5 |

Кислородный завод производительностью 30 м3/ч выполняется и передвижным в специальном автофургоне, в котором размещается оборудование установки типа СКДС. Кислород выдается в баллоны при давлении 150 кгс/см2 или кислородопровод давлением 5-10 кгс/см2 непосредственно к сварочным постам. Снабжение электроэнергией осуществляется от внешнего источника напряжением 220/380 В. потребная мощность 100 кВт. Передвижной кислородный завод целесообразно использовать в подготовительный период строительства электростанции и на монтаже оборудования продолжительностью не более 2 лет.

Склады, предназначенные для хранения баллонов кислорода, а также ацетилена и пропан-бутана, выполняются одноэтажными, неотапливаемыми с перекрытиями легкого типа, без чердаков. Окна и двери должны открываться наружу, оконные стекла закрашиваются белой краской. Склады оборудуются вентиляцией с 3-х кратным обменом воздуха. температура воздуха на складе должна в летнее время не должна превышать 35оС.

Помещение складов разделяются на отдельные секции. В каждой секции баллоны должны храниться в вертикальном положении и иметь ограждения, предохраняющие их от падения. Порожние баллоны могут храниться в горизонтальном положении в штабелях не более чем в пять рядов. Между рядами баллонов прокладываются деревянные прокладки.

Транспортировка баллонов на монтажной площадке осуществляется на специальных ручных тележках или электрокарах.

Расстояние складов баллонов от производственных зданий и других складов должно быть не менее 20 м, а от жилых и общественных помещений – не менее 100 м.

Кислородно-раздаточные рампы (стационарные и передвижные) состоят из медных коллекторов (обычно двух) с внутренним диаметром 20 мм, заглушенных с одной стороны и имеющих центральные запорные вентили с другой, после которых установлен тройник с манометром и рамповым кислородным редуктором перед выходом в магистральный трубопровод. Каждый медный коллектор имеет штуцера, в которых вворачиваются запорные вентили по числу баллонов. присоединяемых к коллектору медными змеевиками с накидными гайками. Баллоны крепятся к стенке или каркасу рампы цепями. Стальные трубы для кислородных рамп не применяются, так как при давлении кислорода более 30 кгс/см2 быстро окисляются и могут загораться. В помещениях рампы устанавливаются клетки-стойки для хранения порожних и наполненных баллонов.

Типовой склад для кислородных баллонов в количестве 320 шт. и карбида кальция массой до 40 т разделен на три отделения, предназначенных для раздельного хранения наполненных баллонов кислородом, порожних баллонов и карбида кальция.

Здание кирпичное, строительный объем здания 768,22 м3; площадь склада: отделение карбида кальция 50,6 м2; отделения наполненных баллонов кислородом 24,8 м2; отделения порожних баллонов 23,6 м2.

Рампы устанавливаются в отдельном огнестойком одноэтажном помещении высотой не ниже 3 м с естественной вентиляцией. Помещение должно иметь наружные площадки, расположенные по высоте на уровне кузова автомашины. Окна и двери открываются наружу. Полы помещения должны быть на одном уровне с нескользящей поверхностью. Отопление водяное или воздушной системы, расчетная температура в помещении + 16оС. Отопительные приборы снабжаются экранами-щитами, от которых баллоны должны находиться на расстоянии не менее 100 мм.