- •Глава шестая

- •Характеристика козловых кранов для монтажа котельных агрегатов

- •Мостовые краны котельных отделений тэс

- •Техническая характеристика подферменных кранов

- •Башенные краны, используемые для монтажа котельного оборудования

- •Характеристика полукозловых кранов

- •Козловые краны для складов и площадок сборки блоков оборудования

- •Краны на пневмоколесном ходу

- •Краны стреловые на железнодорожном ходу

- •Краны на гусеничном ходу для монтажа оборудования

- •Грузоподъемность кранов машинного зала для агрегатов до 50 тыс. КВт

Грузоподъемность кранов машинного зала для агрегатов до 50 тыс. КВт

|

Мощность турбогенераторов, тыс. МВт |

Наибольшая масса части турбины, т |

Масса статора генератора, т |

Грузоподъемность кранов, т |

|

4 – 6 |

15 |

16 |

20 |

|

12 |

17 |

25 |

30 |

|

25 |

32 |

48 |

50 |

|

50 - 60 |

55 |

80 |

2´50 |

В тех случаях, когда на одной и той же электростанции предусматривается установка агрегатов разной мощности или когда расширение электростанций осуществляется агрегатами более крупной мощности, чем установленные, следует предусмотреть применение одного крана большой грузоподъемности или двух кранов, обеспечивающих подъем статора генератора.

На тепловых электростанциях с турбоагрегатами 100 МВт при продольном расположении агрегатов применялись два крана грузоподъемностью по 100 т каждый при массе статора генератора до 150 т.

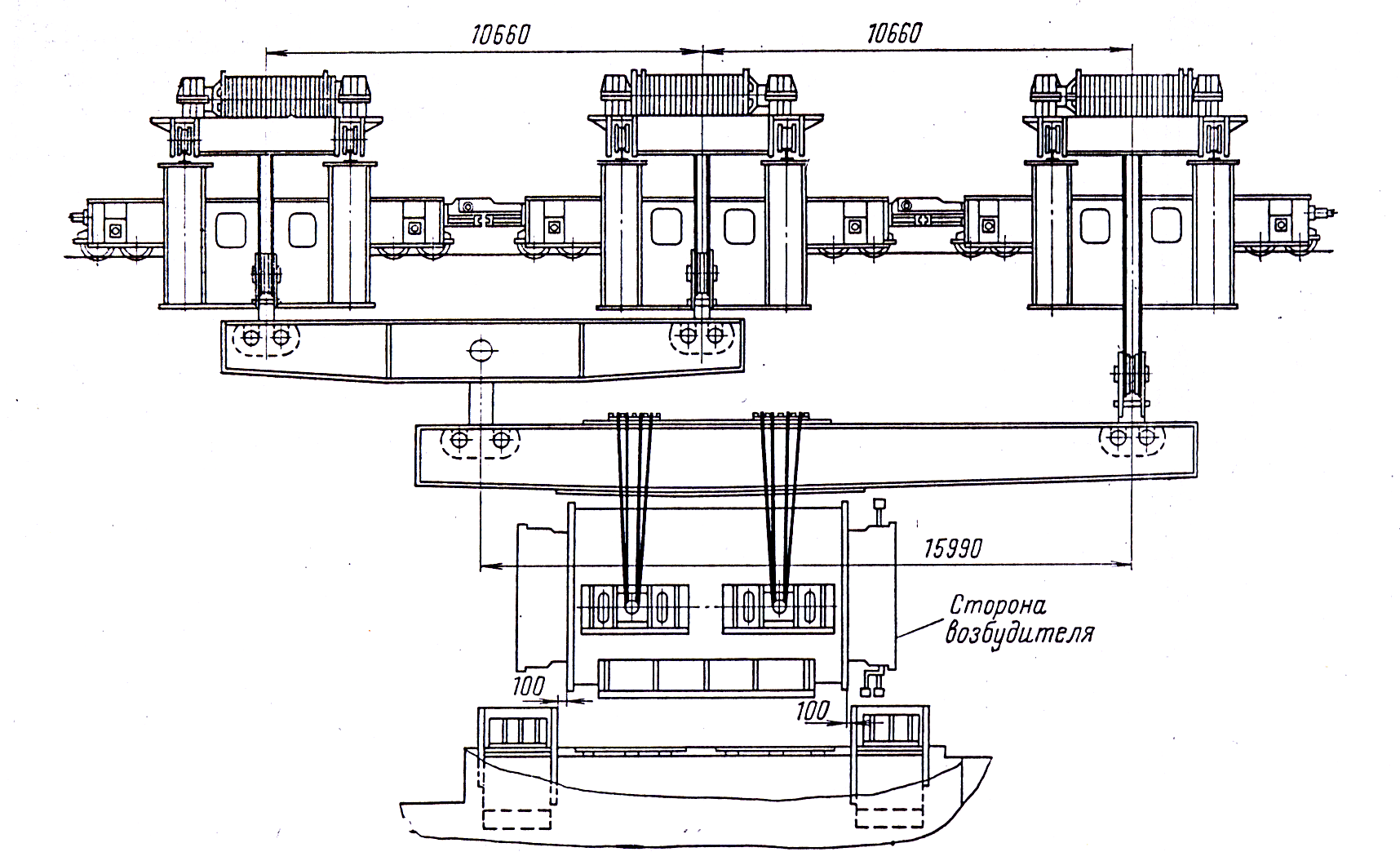

Для монтажа статоров генераторов мощностью 150 и 200 МВт при поперечном расположении агрегатов применялись в машинном зале два крана грузоподъемностью каждый по 125 т (рис. 6.12).

Рис. 6.12. Мостовые краны для монтажа турбин ГРЭС грузоподъемностью 125/20,

100/20, 75/20 т.

На расширяемых электростанциях при установке турбоагрегатов мощностью 100 МВт сохранялись существующие краны машинного зала грузоподъемностью 75 и даже 50 т. на этих электростанциях подъем статора генератора осуществляется при помощи специальных приспособлений, разработанных в составе ППР с учетом местных условий (расположения железнодорожных путей, состояния конструкций зданий. грузоподъемности существующих кранов и т.д.).

На строительстве Челябинской ТЭЦ еще в 1943 г. был осуществлен бескрановых монтаж статора генератора массой 150 т. Статор был подан на железнодорожной платформе в пролет между фундаментом генератора и деаэраторной этажеркой и поднят непосредственно с платформы при помощи с одной стороны, мостового крана грузоподъемностью 75 т и, с другой стороны, специального полиспаста грузоподъемностью 75 т с приводом от 10-тонной электролебедки.

На строительстве Щекинской ГРЭС статор генератора массой 150 т был смонтирован с использованием для этого специальных опорных металлических конструкций высотой 16 м и массой около 60 т. На верхние балки этих конструкций подвешивались восемь 20-тонных трехрольных полиспастов с приводом от двух 5-тонных лебедок.

В других случаях подъем статора производился путем устройства рядом с фундаментом шпальной выкладки с применением для подъема гидравлических домкратов или мостового крана (подъем попеременно каждой стороны статора на высоту 200 мм и подкладыванием под него деревянных подкладок).

Применяемые в монтажной практике специальные приспособления для подъема статоров генераторов удорожают стоимость монтажных работ, так как используются только один - два раза и в дальнейшем сдаются в металлолом.

В зарубежной практике имеется много случаев бескранового монтажа статоров генераторов массой 150, 200 и 250 т с использованием конструкций здания или отдельных металлических конструкций с применением гидравлических домкратов.

Большое распространение получил бескрановый монтаж статоров генераторов на открытых электростанциях в США. На некоторых электростанциях статор подавался со стороны фасадной стены машинного зала и подъем его производился специальным козловым краном, установленным на металлических каркасных конструкциях в виде шахты – кран перемещался с грузом от подъемной шахты к фундаменту турбогенератора.

Установка статора при помощи «падающего» шевра осуществлена монтажными организациями треста Кавказэнергомонтаж на нескольких электростанциях с машинными залами открытого типа, оборудованных генераторами мощностью до 150 МВт

Применение этого способа для машинных залов закрытого типа сопряжено со значительными трудностями в связи с отсутствием необходимых площадей для установки шевра.

Для крупных электростанций с агрегатами мощностью 200, 300, 500 и 800 МВт, особенно при поперечном расположении агрегатов и при пролете машинного зала 40-50 м, выбор количества и грузоподъемности кранов требует обоснования для каждого отдельного случая. Масса наиболее тяжелых частей турбины и генератора с ростом единичной мощности агрегатов возрастает. При этом существует значительная разница в массе наиболее тяжелой части монтируемого статора генератора и массы тяжелой части оборудования, поднимаемого в период ремонта оборудования на электростанциях.

Выбор грузоподъемного оборудования для обслуживания машинного зала в большей степени зависит от принятого для данной электростанции способа монтажа статора генератора. Обычно в машинных залах , оснащенных агрегатами мощностью 300 МВт, устанавливают два мостовых крана грузоподъемностью по 125 т, что дает возможность этими кранами монтировать статоры при помощи специальной траверсы.

При разработке институтом Теплоэлектропроект типового проекта электростанций мощностью 2400 МВт впервые проработан вопрос бескранового монтажа статора генератора мощностью 300 МВт с применением специального подъемника – козлового крана грузоподъемностью 260 т. При помощи этого крана были смонтированы турбогенераторы мощностью 300 МВт на Конаковской, Новочеркасской, Литовской и Криворожской ГРЭС. На этих электростанциях мостовые краны в машинном зале были установлены грузоподъемностью 2´75 т.

Метод бескранового монтажа статоров генераторов для крупных электростанций с применением в качестве подъемного механизма козлового крана является технически возможным и в ряде случаев целесообразным.

Снижение грузоподъемности мостовых кранов в машинном зале (при бескрановом монтаже статора) дает возможность уменьшить соответствующие нагрузки на строительные конструкции здания, особенно при поперечном расположении турбогенераторов и при пролете машинного зала 40-60 м.

При бескрановом монтаже статора требуются дополнительные затраты на приобретение козлового крана, на устройство металлического каркаса высотой 9 м с нагрузкой около 300 т, на монтаж и демонтаж крана и каркаса после установки каждого статора генератора, на устройство специального железнодорожного пути со стороны фасада машинного зала, на заделку проемов в стене, на устройство фундаментов под металлический каркас и др. Многие из указанных затрат повторяются при установке каждого статора генератора. Кроме того, трудозатраты для осуществления бескранового монтажа статора значительно увеличиваются по сравнению с монтажом статора при помощи мостовых кранов.

Исходя из опыта осуществленного монтажа статоров генераторов большой массы специальными приспособлениями или порталами, при выборе грузоподъемности и количества мостовых кранов для монтажа оборудования машинного зала целесообразно руководствоваться следующим.

Учитывая, что тепловые электростанции строятся с установкой на них не менее четырех турбоагрегатов – принять для каждой станции два мостовых крана в машинном зале.

Грузоподъемность мостовых кранов следует принимать без учета статора генератора.

Для монтажа статора генератора принять специальный монтажный портал или специальное приспособление на действующих кранах (рис. 6.13).

Рис.6.13. Подъем статора генератора энергоблока 800 МВт тремя кранами по 125 т.

Специальный портал может быть использован для монтажа статоров генераторов на нескольких электростанциях данной мощности и компоновки оборудования (рис. 6.14).

На многоагрегатных электростанциях (больше пяти агрегатов), когда одновременно с эксплуатацией блоков осуществляется также монтаж оборудования расширяемой части ТЭС, при составлении ППР должны быть детально разработаны графики использования кранов на ремонтных и монтажных работах для определения необходимости и целесообразности установки дополнительных кранов и их грузоподъемности. При этом должны учитываться монтажная технологичность сборки агрегатов и эксплуатационная последовательность производства ремонтных работ.

При разработке проекта электростанции с блоками 800 МВт предложено применять в машинном зале для подъема статора генератора два мостовых крана грузоподъемностью по 250/20 т. Учитывая, что такие краны имеют плохую маневренность, а также то, что большинство монтируемых блоков турбины и генератора имеют значительно меньшую массу, институт Энергомонтажпроект предложил сохранить в машинном зале краны грузоподъемностью по 125/20 т, а статор монтировать специальным порталом с грузовой тележкой около 400 т или при помощи трех кранов по 125/20 т.

Рис.6.14. Специальный портал грузоподъемностью 350 т для монтажа

статора генератора энергоблоков 800 и 1200 МВт.

Портал представляет собой металлический мост, по которому передвигается грузовая тележка. Мост с одной стороны опирается на раму, установленную на фундаменте турбины, а с другой подвешивается к подкрановым балкам, уложенным в колоннах ряда А здания машинного зала.

Железнодорожный путь для подачи платформы с генератором расположен между рядом А и фундаментом турбины.

Грузоподъемность и количество мостовых кранов машинных залов могут выбираться по данным, приведенным в таб. 6.12.

Таблица 6.12

Грузоподъемность и количество кранов машинного зала

для агрегатов 100-800 МВт

|

Мощность |

Масса, т |

Количество и грузоподъемность | ||

|

генератора, МВт |

статора |

ротора |

мостовых кранов |

мостовых кранов + приспособлений |

|

800 |

322 |

80 |

3125 |

2125 (100) + портал |

|

500 |

220 |

65 |

2125 |

275 + портал |

|

250-300 |

266 |

56 |

2125 |

275 + портал |

|

200 |

215 |

48 |

2125 |

275 + приспособления |

|

150 |

129 |

35 |

275 |

250 + портал |

|

100 |

113 |

30 |

- |

250 + приспособления |

|

60 |

78 |

25 |

180 |

250 |

Для монтажа статора генератора турбин 100 МВт используются мостовые краны машзала грузоподъемностью 250 с дополнительным приспособлением, включенным в систему полиспастов каждого крана, что дает возможность увеличить грузоподъемность крана для подъема статора.

Мостовые краны для машинного зала должны иметь вспомогательные крюки и выбираться по данным табл. 6.13.

В машинном зале, в ячейке, где устанавливается турбогенератор, располагается сложная регенеративная установка с многочисленными трубопроводами, питательные насосы с коммуникациями для воды, установка для водородного охлаждения генератора, конденсатные насосы с трубопроводами и другое оборудование. Для выполнения всех работ по монтажу оборудования машинного зала при установке агрегатов мощностью 50 МВт и выше наличие только мостовых кранов не обеспечивает соответствующего фронта работ для монтажа.

Таблица 6.13

Мостовые краны для машинного зала

|

Характеристика |

Марка крана | |||

|

|

КМ-125 |

КМ-100/20 |

КМ-80/20 |

КМ-50/10 |

|

Основной подъем | ||||

|

Грузоподъемность, т |

125 |

100 |

80 |

50 |

|

Пролет, м |

51-49 |

37,5 |

34 |

34 |

|

Высота подъема главного крюка, м |

24 |

20 |

20 |

25 |

|

Скорость подъема, м/мин |

0,79 |

1,12 |

1,6 |

2,0 |

|

Вспомогательный подъем | ||||

|

Грузоподъемность, т |

20 |

20 |

20 |

10 |

|

Высота подъема, м |

25 |

26 |

22 |

25 |

|

Скорость подъема, м/мин |

9,5 |

9,4 |

12,5 |

12 |

|

Скорость передвижения тележки, м/мин |

11,4 |

11,2 |

12,5 |

20 |

|

Скорость передвижения крана, м/мин |

23,5 |

28,5 |

38,6 |

50 |

|

Длина хода грузовой тележки, м |

49,3 |

35 |

32,0 |

32 |

|

Суммарная мощность электродвигателя, кВт |

110 |

105 |

105 |

70 |

|

Масса крана, т |

215,5 |

168,0 |

145 |

94 |

Большой объем пригоночных работ, связанных с установкой диафрагм в цилиндрах, концевых уплотнений, вкладышей подшипников турбины, а также подшипников, крышек и уплотнений генераторов, требует установки дополнительного грузоподъемного механизма. Для этой цели на монтажных площадках применяются консольные или козловые краны грузоподъемностью от 1 до 3 т, которые выполняют такелажные работы при монтаже деталей небольшой массы.

Козловой кран устанавливается на отметке обслуживания и передвигается по рельсам вдоль турбины и генератора, обслуживая таким образом систему регулирования и парораспределения, цилиндры турбины, а также подшипники и крышки генератора.

Консольный кран устанавливается на колоннах здания или на фундаменте вблизи цилиндра высокого давления и обслуживает систему регулирования и турбинную часть.