- •Введение

- •1 Исходная информация для выполнения курсового проекта

- •Служебное назначение и техническая характеристика детали.

- •1.2 Анализ технологичности конструкции детали

- •1.2.1 Количественные показатели технологичности детали

- •1.2.1 Качественный анализ технологичности конструкции детали

- •1.3 Определение типа производства

- •1.4.2 Качественный анализ на технологичность

- •2 Технологический раздел

- •2.1 Выбор заготовки с расчетом общих припусков

- •2.2Определение межоперационных припусков статистическим методом

- •Разработка конструкции и расчет станочного приспособления

- •Назначение приспособления

- •Расчет погрешности базирования

- •Расчет усилия зажима

- •Описание конструкции приспособления

- •Специальный измерительный инструмент

- •2.6.1Назначение специального измерительного инструмента

- •Расчет специального измерительного инструмента

- •Расчет стоимости электроэнергии.

- •3 А.Г. Холодкова . Общая технология машиностроения. – м.: Издательский центр «Академия» 2005.

1.4.2 Качественный анализ на технологичность

Деталь «Корпус» тонкостенная имеет сложный профиль, большое количество отверстий, повышенные требование к взаиморасположением поверхностей. Исходя из этого, можно сделать вывод, что данная деталь по конструкции не технологична.

Серийное производство характеризуется ограниченной номенклатурой изделий изготовленных периодически повторяющимися партиями и сравнительно большим объемом выпуска. В зависимости от объема выпуска изделий серийное производство делится на: мелкосерийное, среднесерийное и крупносерийное. Широко применяются специальные станки, полуавтоматы, автоматы и станки с ЧПУ. Технологические процессы разрабатываются подробно, следовательно, повышается производительность, и время изготовления детали уменьшаются. Оборудование располагается по ходу технологического процесса. В крупносерийном производстве большая часть оборудования, приспособлений и инструмента специализированные. Квалификация рабочих ниже, чем в единичном производстве.

2 Технологический раздел

2.1 Выбор заготовки с расчетом общих припусков

Сравним два варианта получения заготовки. Литье в кокиль и штамповку:

- штамповка - производительный способ изготовления заготовок, он позволяет производить заготовки с высокой точностью, с хорошим качеством внешней фасонной поверхности, но не может выполнять точные внутренние поверхности

- литье в кокиль – наиболее производительный способ изготовления точных отливок из цветных сплавов с высокой точностью по размерам и очень хорошим качеством поверхности заготовки. В металлической пресс-форме расплав затвердевает очень быстро, что приводит к получению мелкокристаллического строения. Литьем в кокиль изготавливают отливки от нескольких граммов до десятков килограммов из алюминиевых, магниевых, медных и других цветных сплавов, реже из тугоплавкой стали. Этот способ позволяет получать литые детали простой формы и сложные фасонные тонкостенные отливки. Нередко такие детали отправляют на сборку без механической обработки, лишь после зачистки заусенцев. При таком способе получения заготовок припуски на обработку получаются минимальные, снижаются затраты материала. Однако требуются дорогостоящие пресс-формы

Таблица 4 Общие припуски и размеры заготовки

Размер детали |

Припуски Z; 2Z |

Размер заготовки |

Ø32H7 |

2Z=6 |

Ø26 |

Ø158H8 |

2Z=4 |

Ø162 |

Ø164 |

2Z=4 |

Ø168 |

Ø200 |

Z=2 |

Ø202 |

Ø170 |

Z=2 |

Ø172 |

Ø68H7 |

2Z=6 |

Ø62 |

8±0.29 |

2Z=4 |

12 |

54h12 |

2Z=4 |

58 |

8±0.29 |

2Z=4 |

12 |

9±0.18 |

2Z=4 |

9 |

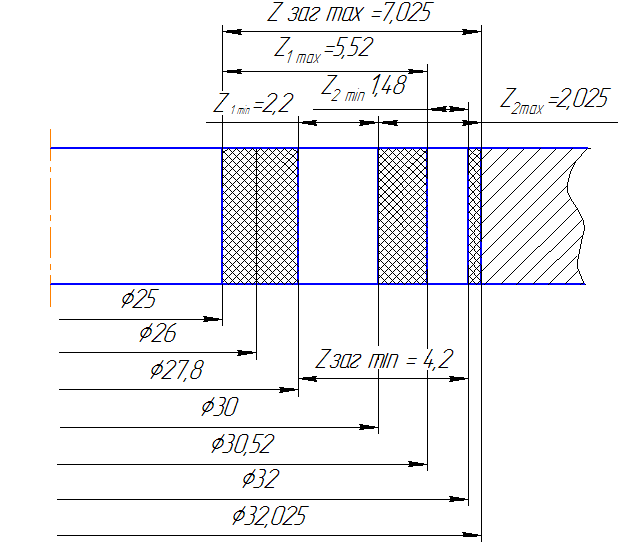

2.2Определение межоперационных припусков статистическим методом

Схема расположения припусков и межоперационных размеров на размер

Ø63-0,046

Рис. 1 Межоперационные припуски

2.3 Разработка технологического процесса обработки детали

Таблица 5 Технологический процесс

№ опер. |

Наименование операции, оборудование |

Содержание операции |

005 |

Заготовительная |

Отливка |

010 |

Токарная с ЧПУ 16К20Ф3 |

1. Подрезать торец предварительно Резец проходной отогнутый ВК8 ШЦ II – 250 - 0.05 2. Подрезать торец окончательно Резец проходной отогнутый ВК6 ШЦ II – 250 - 0.05 3. Расточить отверстие Ø66+0,5 Резец расточной отогнутый ВК6 ШЦ I – 125 - 0.1 4. Расточить отверстие Ø148 Резец расточной упорный ВК6 ШЦ II – 250 – 0.05 5. Проточит Ø198 Резец проходной отогнутый ВК6 6. Проточить Ø164 Специальный конавочный резец ВК6 ШЦ II – 250 – 0.05

7. Снять фаску 1 Резец проходной отогнутый ВК6 |

015 |

Токарная с ЧПУ 16К20Ф3

|

1. Подрезать торец Резец проходной отогнутый ВК6 ШЦ II – 250 - 0.05 2. Точность Ø200 Резец проходной отогнутый ВК6 ШЦ II – 250 – 0.05 3. Точность Ø170 Специальный канавочный резец ВК6 ШЦ II – 250 – 0.05 4. Расточить Ø158 предварительно Резец расточной ВК8 ШЦ II – 250 – 0.05 5. Расточить Ø158 окончательно Резец расточной ВК6 ШЦ II – 250 – 0.05 6. Расточить Ø148 Резец расточной ВК6 ШЦ II – 250 – 0.05 |

020 |

Программная ИР-500 |

Позиция 1

1. Центровать 12 отверстий Сверло специальное Ø15 Р6М5 2. Сверлить отверстие Ø7Н9 Сверло спиральное Ø6,8 Р6М5 3. Развернуть отверстие Ø7Н9 Развертка Ø7Н9 Р6М5 Калибр пробка Ø7Н9 4. Сверлить 11 отверстий Ø7 Сверло спиральное Ø7,2 Р6М5 5. Фрезеровать 2 лыски Фреза концевая Ø40 Р6М5 Позиция 2

6. Центровать 4 отверстий Сверло специальное Ø15 Р6М5 7. Рассверлить отверстие Ø30 Сверло спиральное Ø30 Р6М5 8. Сверлить 4 отверстия Ø7 Сверло спиральное Ø7,2 Р6М5 |

030 |

Слесарная Верстак слесарный |

1.Зачистить заусенцы, притупить острые кромки Шабер, надфиль |

035 |

Промывочная |

|

040 |

Контрольная |

Стол контрольный |

2.4 Расчет режимов резания и норм времени

Операция 010 Токарная с ЧПУ

1. Подрезать торец предварительно

Глубина резания

t=H–h =67-65.5=1,5мм

I – количество проходов i=1

Подача S=0.2мм/об выбирается по справочнику

Частота вращения шпинделя n=650 об/мин

Скорость резания

υрасч = υтабл К1· К2· К3 К4 К5 м/мин [5]

К1 - коэффициент определяющий стойкость режущего инструмента Т мин

К2 - коэффициент определяющий прочность обрабатываемого материала;

К3 - коэффициент определяющий состояние заготовки;

К4 - коэффициент определяющий материал режущего инструмента;

К5 - коэффициент определяющий величину главного угла в плане φ.

К1=1

К2=1,35

К3=1

К4=0,83

К5 =1

υрасч = 200 1 1,35 1 0,83 1=224, м/мин

Определение частоты вращения шпинделя n об/мин по формуле

об/мин

об/мин

Nст = 440 об/мин

м/мин

м/мин

Машинное время

мин

мин

где L-расчетная длина L= l +у = 80+5=85 мм

2. Подрезать торец окончательно

Глубина резания

t=H–h =65.5-65=0,5мм

n = 440 об/мин

i=1

S = 0.1мм/об

м/мин

мин

мин

L= l +у = 80+5=85 мм

3. Расточить отверстие Ø66+0,5

i=1

n = 440 об/мин

t = =1

мм

=1

мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 17+6=23 мм

4. Расточить отверстие Ø148

i=1

n = 440 об/мин

t = =40

мм

=40

мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 42+5=47 мм

5. Проточит Ø198

i=2

n = 440 об/мин

t = =1мм

=1мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 32+5=37 мм

6. Проточить Ø164

i=1

n = 440 об/мин

t = =1мм

=1мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 16+5=21 мм

7. Снять фаску 1 45о

i=1

n = 440 об/мин

t =с=1мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 1+3=4 мм

Тм1+Тм2+Тм3+Тм4+Тм5+

Тм6+ Тм7=

Тм1+Тм2+Тм3+Тм4+Тм5+

Тм6+ Тм7=

=0,96+1,93+0,27+0,53+1,06+0,24+0,045=5,035мин

мин

мин

Топ= =5,035+3,66=8,695мин

=5,035+3,66=8,695мин

Тобс = 4%Топ=0,04 8,695=0,35мин

Тотл = 4% Топ=0,04 8,695=0,35мин

Тто = 8% Топ=0,08 8,695=0,7мин

Тшт = + Тто + Тобc + Тотл =5,035+3,66+0,35+0,35+0,7=10,095 мин

=

=

= +5,035+3,66+0,35+0,35+0,7=10,16мин

+5,035+3,66+0,35+0,35+0,7=10,16мин

Где n – число деталей в партии.

n = 400 шт.

Тпз =25,8мин

Операция 015 Токарная с ЧПУ

1. Подрезать торец предварительно

t =H-h=65-63=2мм

i=2

S=0.2мм/об

n=440об/мин

м/мин

м/мин

мин

мин

L= l +у = 54+6 = 60мм

2. Точность Ø200

t =

мм

мм

n=440об/мин

i=3

S=0.2мм/об

м/мин

мин

мин

L= l +у = 8+5 = 13мм

3. Точность Ø170

t = мм

n=440об/мин

S=0.2мм/об

i=1

м/мин

м/мин

мин

мин

L= l +у = 17+5 = 23мм

4. Расточить Ø158 предварительно

i=4

n = 440 об/мин

t = =4,5

мм

=4,5

мм

S = 0.2мм/об

м/мин

м/мин

мин

мин

L= l +у = 12,5+5 = 17,5мм

5. Расточить Ø158 окончательно

i=1

n = 440 об/мин

t = =0,5

мм

=0,5

мм

S = 0.1мм/об

м/мин

м/мин

мин

мин

L= l +у = 13+5 = 18мм

6. Расточить Ø148

i=1

n = 440 об/мин

t = 0мм

0мм

S = 0.2 мм/об

м/мин

м/мин

мин

мин

L= l +у = 30+10= 40мм

Тм1+Тм2+Тм3+Тм4+Тм5+Тм6=

=1,36+0,45+0,52+0,8+0,4+0,45=3,98 мин

=4,47мин

=4,47мин

Топ= =3,98+4,47=8,45мин

Тобс = 4%Топ=0,04 8,45=0,34мин

Тотл = 4% Топ=0,04 8,45=0,34мин

Тто = 8% Топ=0,08 8,45=0,68мин

Тшт = + Тто + Тобc + Тотл =3,98+4,47+0,34+0,34+0,68=9,81 мин

=

= +3,98+4,47+0,34+0,34+0,68=9,88мин

+3,98+4,47+0,34+0,34+0,68=9,88мин

Где n – число деталей в партии.

n = 400 шт.

Тпз =27мин

Операция 020 Программная

Позиция 1

1. Центровать 12 отверстий

i=1

t =2,5 мм

S = 0.2мм/об

V=20м/мин

об/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

м/мин

мин

мин

L= l +у = 2,5+3 = 5,5мм

2. Сверлить отверстие Ø7Н9

мм

мм

i=1

S = 0.2мм/об

V=20м/мин

об/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

м/мин

мин

мин

L= l +у = 8+5= 13мм

3. Развернуть отверстие Ø7Н9

i=1

мм

мм

S = 0.6мм/об

V=10м/мин

об/мин

об/мин

nст=450 об/мин

м/мин

м/мин

мин

мин

L= l +у =8+5=13мм

4. Сверлить 11 отверстий Ø7

мм

мм

i=1

S = 0.2мм/об

V=20м/мин

об/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

м/мин

мин

L= l +у = 8+5= 13мм

5. Фрезеровать 2 лыски

i=3

t =8 мм

S = 0.2мм/об

V=100м/мин

об/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

м/мин

мин

мин

L= l +у = 55+5 = 60мм

Позиция 2

6. Центровать 4 отверстий

i=1

t =2,5 мм

S = 0.2мм/об

V=20м/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

мин

L= l +у = 2,5+3 = 5,5мм

7. Рассверлить отверстие Ø30

i=1

мм

мм

S = 0.2мм/об

V = 20м/мин

об/мин

об/мин

nст=210 об/мин

м/мин

м/мин

мин

мин

L= l +у =15+15=30мм

8. Сверлить 4 отверстия Ø7

мм

i=1

S = 0.2мм/об

V=20м/мин

об/мин

Учитывая конструктивные особенности детали

nст=600 об/мин

м/мин

мин

L= l +у = 8+5= 13мм

Тм1+Тм2+Тм3+Тм4+Тм5+Тм6+Тм7+Тм8=

=0,05х12+0,1+0,05+0,1х11+1,5х2+0,05х4+0,17+0,1х4=6,16мин

=3,8мин

Топ= =6,16+3,8=9,96мин

Тобс = 4%Топ=0,04 9,96=0,4мин

Тотл = 4% Топ=0,04 9,96=0,4мин

Тто = 8% Топ=0,08 9,96=0,8мин

Тшт = + Тто + Тобc + Тотл =6,16+3,8+0,4+0,4+0,8=11,56мин

=

= +6,16+3,8+0,4+0,4+0,8=11,68мин

+6,16+3,8+0,4+0,4+0,8=11,68мин

Где n – число деталей в партии.

n = 400 шт.

Тпз =46мин

Аналитический расчет режимов резания

???????????????????????????????????????????

45о

45о