- •1 Обоснование необходимости и места строительства

- •2 Технологическая часть

- •2.1 Аналитический обзор

- •2.2 Номенклатура продукции

- •2.3 Характеристика исходных материалов и полуфабрикатов

- •2.4 Расчет производственной программы цеха, потребности в сырье и полуфабрикатах

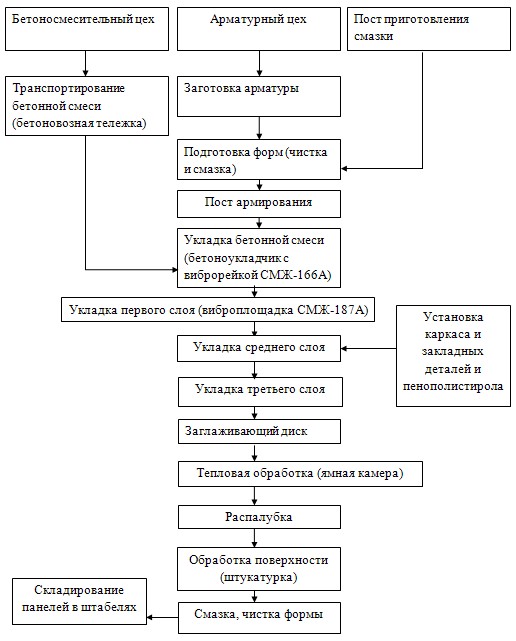

- •2.5 Обоснование технологической схемы и режимов производства и выбор технологического оборудования

- •2) Армирование;

- •3) Укладка и уплотнение бетонной смеси;

- •2.5.1 Подготовка форм

- •2.5.2 Армирование

- •2.5.3 Укладка и уплотнение бетонной смеси

- •2.5.4 Термообработка

- •2.5.5 Распалубка, отделка поверхности

- •2.5.6 Складирование и приемка

- •2.5.7 Маркировка

- •2.6 Технологические расчеты

- •2.6.1 Ритм работы технологической линии

- •2.6.2 Расчет площадки для предварительного выдерживания свежесформованных изделий

- •2.6.3 Расчет числа пропарочных камер

- •2.6.4 Расчет количества форм и площадок для их хранения, ремонта и переоснастки

- •2.6.5 Расчет площади для распалубки, чистки и смазки

- •2.6.6 Расчет постов армирования

- •2.6.7 Расчет поста доводки и ремонта изделий

- •2.6.8 Расчет площади для выдерживания изделия изделий в цехе в холодный период года

- •2.6.9 Расчет поста для испытания изделий нагружением

- •2.6.10 Расчет отделения приготовления смазки

- •2.6.11 Расчет склада готовой продукции

- •2.6.12 Компоновка оборудования

- •2.6.13 Рассчитывается потребность в электроэнергии, паре и воде

- •2.7 Охрана окружающей среды

- •2.8 Снижение расхода топливных и энергетических ресурсов

- •3 Охрана труда

- •4 Технико-экономические показатели

2.5.6 Складирование и приемка

Контролер ОТК проверяет внешний вид, размеры изделия, маркирует его и принимает постановкой штампа ОТК. Приемку панелей следует производить партиями в соответствии с требованиями ГОСТ 13015.1-81[7]. В состав партии включают панели одного типа из бетона одного класса (или марки) по прочности на сжатие и одной марки по средней плотности, изготовленные по одной технологии из материалов одного вида и качества в течение не более одних суток. Приемочным испытаниям нагружением для определения прочности, жесткости и трещиностойкости следует подвергать те панели, необходимость контроля которых по одному, двум или всем этим показателям установлена проектной документацией. Испытание панелей нагружением проводят перед началом массового изготовления панелей и в дальнейшем - при изменении их конструкции.

Определение прочности бетона и раствора на сжатие разрушающим методом следует проводить путем испытаний нагружением отформованных контрольных образцов или контрольных образцов, выпиленных (выбуренных) из контрольных блоков, из панелей или из элементов составных панелей. Изготовление и испытание контрольных образцов (кубов или цилиндров) следует проводить в соответствии с ГОСТ 10180-78[12].

Панели рассортировываются по маркам, должны храниться на складе готовой продукции в штабелях высотой не более 2,5 м (10 рядов). В горизонтальном положении с опиранием на деревянные прокладки прямоугольного сечения толщиной не менее 30 мм, а при наличии выступающих монтажных петель толщиной не менее, чем на 20 мм больше высоты выступающей части петель. Прокладки между панелями должны устанавливаться одна над другой по вертикали вблизи монтажных петель. Прокладки под изделия должны укладываться по плотному, тщательно выравненному основанию и иметь ширину опорных плоскостей не менее 80 см.

Подъем панелей следует производить таким образом, чтобы нагрузка соответственного веса распределялась равномерно между всеми петлями.

Все операции, связанные с погрузкой, разгрузкой и складированием панелей должны производиться с соблюдением мер, исключающих возможность их повреждения.

2.5.7 Маркировка

Маркировку панелей следует выполнять по ГОСТ 13015.2-81[7]. На боковой грани каждой плиты должны быть нанесены несмываемой краской следующие маркировочные знаки:

- марка конструкции (окраска по трафарету или краской при помощи штампов).

- товарный знак или краткое наименование изделий изготовителя, зарегистрированные в установленном порядке.

- штамп технического контроля предприятия-изготовителя (условно обозначают буквами «ОТК»). В штампе технического контроля допускается указывать номер, присваиваемый контролеру.

- дата изготовления (одной строкой в последовательности: день месяца, месяц, год). Допускается после даты изготовления указывать номер смены. День месяца и месяц записываются двумя цифрами, год – двумя последними цифрами, обозначение года. Элементы обозначения дат разделяют пробелами, после тире (например: 03.08.91 - 2).

- масса конструкции (в тоннах).

- каждая из этих плит сопровождаются документом о качестве, в котором указывается:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- номер партии или конструкции (для поштучной поставки);

- наименование и марка конструкции;

- число конструкций каждой марки;

- дата изготовления конструкций;

- класс и марка бетона по прочности;

- отпускная прочность бетона (нормируемая, требуемая с учетом фактической однородности бетона и фактическая);

- обозначения стандарта на изделия.

Документ о качестве должен храниться на строительной площадке, а по окончании строительства – у заказчика. На предприятии-изготовителе должен храниться дубликат этого документа или фиксироваться в журнале сведения о его выдаче (с записью данных содержащихся в документе).

Рисунок 2 – Пооперационная схема