- •Теория сварочных процессов

- •1. Физическая сущность процесса сварки. Три основные особенности сварочных процессов.

- •2.Классификация способов сварки по видам активации энергии и агрегатному состоянию вещества.

- •3. Основные технические задачи, решаемые с помощью сварки.

- •4. Источники тепла при сварке.

- •5. Методы расчета температур при сварке. Краевые и граничные условия.

- •6. Виды передачи тепла.

- •7. Три стадии распространения тепла при сварке. Их практическое значение.

- •8. Методы решения дифференциального уравнения теплопроводности.

- •9. Схематизация источников тепла и нагреваемых тел, применяемая для расчета температур при сварке.

- •10. Как зависит температурное поле от параметров режима сварки и теплофизических свойств свариваемого материала.

- •11. Сварочная ванна, факторы, определяющие размеры и форму сварочной ванны.

- •12. Этапы затвердевания сварочной ванны.

- •13. Образование первичных кристаллитов. Скорости затвердевания и кристаллизации.

- •14. Сварочная текстура и ее влияние на свойства сварных соединений.

- •15. Механизм образования горячих трещин при сварке.

- •16. Первичная и вторичная структуры сварных соединений.

- •17. Способы борьбы с горячими трещинами при сварке.

- •18. Холодные трещины при сварке.

- •19. Пути уменьшения склонности сварных соединений к образованию холодных трещин.

- •20. Замедленное разрушение, причины, пути уменьшения склонности сварных соединений к замедленному разрушению.

- •21. Свариваемость и методы ее оценки.

- •22. Проверка служебных характеристик сварных соединений.

- •23. Раскройте суть понятий: температурный интервал хрупкости, эффективный интервал кристаллизации, полигонизация.

- •24. Причины образования пористости при сварке. Механизм образования пор при сварке плавлением.

- •25. В чем состоят особенности протекания химических реакций при сварке?

- •26. Что представляют собой сварочные шлаки, их физико-химические характеристики и свойства?

- •27. Закон Нернста и его применение в сварочной практике.

- •28. Закон действующих масс и константа равновесия химических реакций.

- •Закон действующих масс

- •30. Легирование металла при сварке.

- •31. Рафинирование металла при сварке.

- •32. Модифицирование металла при сварке.

- •33. Виды химической неоднородности металла сварного соединения.

- •34. В чем разница между составом покрытий электродов и флюсов, а также шлаками, образующимися в ходе их расплавления при сварке.

- •35. Механизмы образования неоднородности металла шва

- •36. Объясните понятия «ликвация» и «сегрегация».

- •37. Назначение электродных покрытий, типы покрытий. Почему электроды с двухслойным покрытием можно считать перспективным видом электродов?

- •38. Факторы, определяющие характер переноса металла при дуговой сварке плавлением.

- •39. Вязкость жидкости и практическое значение её для сварочных процессов.

- •40. Окисление и диссоциация окислов при сварке.

- •41. Виды электрических дуг, применяемых в сварочных процессах.

- •42. Механизм возникновения остаточных сварочных напряжений и деформаций.

- •43. Методы борьбы со сварочными напряжениями и деформациями.

42. Механизм возникновения остаточных сварочных напряжений и деформаций.

Механизм образования сварочных напряжений и деформаций.Сварка металлов протекает в широком интервале температур: от температуры окружающей среды до 3000—4000° С. При этом интенсивному нагреву подвергаются небольшие объемы металла — шов и околошовная зона. С удалением от оси шва температура нагрева снижается, периферийные, участки свариваемых изделий могут вообще не подвергаться нагреву. Через определенный промежуток времени после начала сварки в теле изделия наступает предельное температурное состояние, характеризующееся постоянным положением изотерм в металле относительно источника тепла. После наступления предельного температурного состояния изотермы и источник тепла движутся с одинаковой скоростью, и различные сечения свариваемого изделия претерпевают в разные моменты времени одинаковые температурные состояния..

При рассмотрении механизма возникновения сварочных напряжений необходимо иметь в виду, что механические свойства металлов зависят от температуры. Например, предел текучести низкоуглеродистой стали при нагреве постепенно понижается. В интервале температур 500—600° С величина этой характеристики резко уменьшается. Практически можно принять, что при нагреве свыше 600° С низкоуглеродистая сталь имеет предел текучести, близкий к нулю.

Деформации в сварных конструкциях являются результатом наличия внутренних напряжений, которые могут вызываться различными причинами.

К неизбежным причинам, способствующим возникновению напряжений и деформаций, относятся такие, без которых процесс обработки происходить не может. К этим причинам при сварке относят неравномерный нагрев, кристаллизационную усадку швов, стуктурные изменения металла шва и околошовной зоны и т. д.

К сопутствующим причинам, способствующим возникновению напряжений и деформаций, относятся такие, без которых процесс сварки может происходить. К таким причинам при сварке относят неправильные решения конструкции сварных узлов (близкое расположение швов, их частое пересечение, неправильно выбранный тип соединения и т. д.), применение устаревшей техники и технологии сварки (неверно выбраны способы наложения слоев и диаметр электрода, не соблюдаются режимы сварки и т. д.), низкая квалификация сварщика, нарушение геометрических размеров сварных швов

Механизм образования напряжений и деформаций при сварке. Остаточные напряжения при сварке возникают в результате появления термопластических деформаций, которые образуются от неравномерного распределения температуры в изделии. Такие деформации бывают упругие и упруго-пластические.

При рассмотрении процесса возникновения деформаций при сварке следует учитывать, что в процессе охлаждения стали изменяются ее физические и механические

43. Методы борьбы со сварочными напряжениями и деформациями.

Рациональное конструирование сварных узлов. Рабочие чертежи сварных конструкций следует разрабатывать с учетом мероприятий по уменьшению сварочных напряжений и деформаций. Для этого сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. Например, при толщине металла более 12 мм следует применять Х- и К-образную подготовку кромок. С этой же целью заменяют прерывистые соединения на сплошные швы меньшего сечения. Выполняют стыковые швы при минимальном угле раскрытия кромок и минимальном зазоре. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения и не допускают концентрации и пересечений сварных швов. Технология сборки и сварки. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают значительное влияние на величину деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке, по возможности не допускают скрепления узлов и деталей прихватками, которые создают жесткое крепление. Для обеспечения подвижного состояния закрепленных деталей используют клиновые, центровочные и другие сборочные приспособления. Росту деформаций способствует, как правило, увеличение сечения шва.

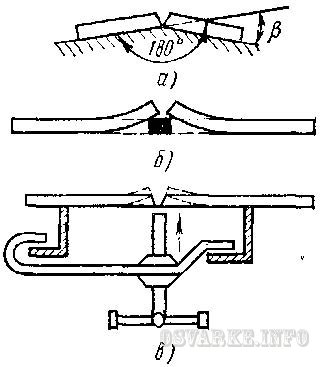

Величина остаточных деформаций и напряжений зависит от порядка наложения швов по длине и сечению, поэтому при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем соединяют пояса между собой. Обратные деформации. Перед сваркой конструкции или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по знаку по отношению к той, которая может возникнуть при сварке. На рис. 84 показаны некоторые примеры использования обратной деформации.

а - свободных листов небольшой ширины, б - свободных листов большой ширины, в - закрепленных листов

Деформации и напряжения при сварке сталей, чугуна и цветных металлов. При выборке метода уменьшения деформаций и напряжений, возникающих в процессе сварки, необходимо учитывать марку свариваемого металла.

При сварке пластин из углеродистой стали зазор можно делать меньше, чем при сварке медных пластин. При сварке медных пластин вследствие большого линейного и объемного расширения меди при маленьком зазоре в конце сварки пластины будут накладываться одна на другую. Если же их до начала сварки жестко закрепить, то в этом случае возникнут значительные остаточные напряжения и деформации. При сварке чугуна деформаций не возникает, так как при образовании значительных внутренних напряжений образуются трещины.

Для уменьшения деформаций и внутренних напряжений при сварке цветных металлов, имеющих значительный коэффициент линейного и объемного расширения, необходимо увеличивать зазор между свариваемыми кромками и уменьшать объем наплавленного металла, а также требуется жесткое закрепление свариваемых деталей.