- •Теория сварочных процессов

- •1. Физическая сущность процесса сварки. Три основные особенности сварочных процессов.

- •2.Классификация способов сварки по видам активации энергии и агрегатному состоянию вещества.

- •3. Основные технические задачи, решаемые с помощью сварки.

- •4. Источники тепла при сварке.

- •5. Методы расчета температур при сварке. Краевые и граничные условия.

- •6. Виды передачи тепла.

- •7. Три стадии распространения тепла при сварке. Их практическое значение.

- •8. Методы решения дифференциального уравнения теплопроводности.

- •9. Схематизация источников тепла и нагреваемых тел, применяемая для расчета температур при сварке.

- •10. Как зависит температурное поле от параметров режима сварки и теплофизических свойств свариваемого материала.

- •11. Сварочная ванна, факторы, определяющие размеры и форму сварочной ванны.

- •12. Этапы затвердевания сварочной ванны.

- •13. Образование первичных кристаллитов. Скорости затвердевания и кристаллизации.

- •14. Сварочная текстура и ее влияние на свойства сварных соединений.

- •15. Механизм образования горячих трещин при сварке.

- •16. Первичная и вторичная структуры сварных соединений.

- •17. Способы борьбы с горячими трещинами при сварке.

- •18. Холодные трещины при сварке.

- •19. Пути уменьшения склонности сварных соединений к образованию холодных трещин.

- •20. Замедленное разрушение, причины, пути уменьшения склонности сварных соединений к замедленному разрушению.

- •21. Свариваемость и методы ее оценки.

- •22. Проверка служебных характеристик сварных соединений.

- •23. Раскройте суть понятий: температурный интервал хрупкости, эффективный интервал кристаллизации, полигонизация.

- •24. Причины образования пористости при сварке. Механизм образования пор при сварке плавлением.

- •25. В чем состоят особенности протекания химических реакций при сварке?

- •26. Что представляют собой сварочные шлаки, их физико-химические характеристики и свойства?

- •27. Закон Нернста и его применение в сварочной практике.

- •28. Закон действующих масс и константа равновесия химических реакций.

- •Закон действующих масс

- •30. Легирование металла при сварке.

- •31. Рафинирование металла при сварке.

- •32. Модифицирование металла при сварке.

- •33. Виды химической неоднородности металла сварного соединения.

- •34. В чем разница между составом покрытий электродов и флюсов, а также шлаками, образующимися в ходе их расплавления при сварке.

- •35. Механизмы образования неоднородности металла шва

- •36. Объясните понятия «ликвация» и «сегрегация».

- •37. Назначение электродных покрытий, типы покрытий. Почему электроды с двухслойным покрытием можно считать перспективным видом электродов?

- •38. Факторы, определяющие характер переноса металла при дуговой сварке плавлением.

- •39. Вязкость жидкости и практическое значение её для сварочных процессов.

- •40. Окисление и диссоциация окислов при сварке.

- •41. Виды электрических дуг, применяемых в сварочных процессах.

- •42. Механизм возникновения остаточных сварочных напряжений и деформаций.

- •43. Методы борьбы со сварочными напряжениями и деформациями.

39. Вязкость жидкости и практическое значение её для сварочных процессов.

Вязкость – ( внутреннее трение ) –сопротивление ,оказываемое средой при перемещении одних ее частиц относительно других .

Из потка выделяют два поверхностных слоя с поверхностью соприкосновения F

F=2Π(r-S)1

Расстояние между ними dS. Тогда величина вязкости между слоями :

P=ηF* dV dV

dS

dS 1/с градиент скорости по нормали ,характеризует изменение скорости перемещения слоев жидкости в направлении ,перпендикулярному их движению.

Η –коэффициент пропорциональности ,зависящий от природы, состава и температуры жидкости ( коэф-т абсолютной вязкости)

При повышении температуры вязкость уменьшается, при температуре кипения равна 0.

В сварочных процессах знание вязкости необходимо для правильного выбора основных и вспомогательных материалов, для оценки гидродинамических процессов в сварочной ванне.

В язкость

(внутреннее трение)

– сопротивление, оказываемое средой

при перемещении одних её частиц

относительно других (характеристика

жидкости и газа).

язкость

(внутреннее трение)

– сопротивление, оказываемое средой

при перемещении одних её частиц

относительно других (характеристика

жидкости и газа).

Из потока выделяют два поверхностных слоя с поверхностью соприкосновения F.

Расстояние между ними – dS. Тогда величина вязкости между этими слоями:

–

градиент

скорости по нормали, характеризует

изменение скорости перемещения слоёв

жидкости в направлении, перпендикулярном

их движению.

–

градиент

скорости по нормали, характеризует

изменение скорости перемещения слоёв

жидкости в направлении, перпендикулярном

их движению.

h – коэффициент пропорциональности, зависящий от природы, состава и температуры жидкости (коэффициент абсолютной вязкости).

hотн – коэффициент относительной вязкости.

(при

Т = 20°С)

(при

Т = 20°С)

При повышении температуры вязкость уменьшается, а при температуре кипения равна нулю.

В

сварочных процессах знание вязкости

необходимо для правильного выбора

основных и вспомогательных материалов,

для оценки гидродинамических процессов

в сварочной ванне.

сварочных процессах знание вязкости

необходимо для правильного выбора

основных и вспомогательных материалов,

для оценки гидродинамических процессов

в сварочной ванне.

В

язкость

шлаков, образующихся на поверхности

жидкого Ме. От этой величины и характера

взаимодействия в процессе сварки зависят

технологические свойства применяемых

покрытий и флюсов, степень завершённости

металлургических процессов. С увеличением

температуры, шлак снижает свою вязкость

и проходит 3 характерных состояния:

хрупкое, вязкое и жидкотекучее.

язкость

шлаков, образующихся на поверхности

жидкого Ме. От этой величины и характера

взаимодействия в процессе сварки зависят

технологические свойства применяемых

покрытий и флюсов, степень завершённости

металлургических процессов. С увеличением

температуры, шлак снижает свою вязкость

и проходит 3 характерных состояния:

хрупкое, вязкое и жидкотекучее.

Длинные шлаки плохо пропускают через себя газ, но могут образовывать толстый слой и замедлять охлаждение Ме. Короткие шлаки хорошо пропускают через себя газ, но не способны образовывать толстый слой.

Подбирая шлак можно регулировать и газовый состав шва, и тепловой режим кристаллизации.

– жидкотекучесть.

– жидкотекучесть.

Текучесть определяет формирование шва (как положительное, так и отрицательное).

При сварке титановых сплавов необходимо принудительное формирование шва при сварке в лодочку, т.к. ширина шва большая, а рабочее сечение занижено.

40. Окисление и диссоциация окислов при сварке.

Защита расплавленного металла покрытиями, флюсами и газами для предотвращения окисления при сварке не всегда достигает цели, и содержание кислорода в наплавленном металле обычно выше, чем в основном и присадочном металле

Результатом окисления стали при сварке является растворение кислорода в железе, образование окислов железа (FeO, Fe304, Fe203) и окислов других химических элементов. Закись железа FeO, так же как кислород, растворяется в железе. Остальные окислы практически не растворяются в железе и на его свойства оказывают незначительное влияние.

Источниками окисления металла при сварке преимущественно являются газы и шлаки, в меньшей степени — поверхностные окислы (окалина, ржавчина).

Газовая среда, являющаяся источником окисления, может быть различной и зависит от применяемого способа сварки. Окисление металла газами происходит в дуговом промежутке (в процессе переноса капель электродного металла в сварочную ванну) и в сварочной ванне. При сварке стали в первую очередь окисляется железо, другие элементы окисляются с .различной интенсивностью.

Чем больше степень сродства химического элемента с кислородом, тем быстрее идет окисление элемента. Ниже перечислены некоторые химические элементы, содержащиеся в сталях, начиная с элемента с наибольшей степенью сродства с кислородом и кончая элементом с наименьшей ее величиной: Al, Ti, Si, Mn, Cr, Fe, Ni, C, Cu.

Реакции окисления железа при дуговой сварке следующие:

2Fe+ 02 = 2 FeO;

Fe+ СО 2 = FeO+ СО;

Fe+ СО = FeO+ С;

Fe+ Н20= FeO+ Н2.

Марганец и кремний, имеющие высокую степень сродства с кислородом, сильно выгорают при дуговой сварке. Выгорание углерода может идти по реакциям:

Fe3C+ 1/202 = 3Fe+ СО;

Fe3C+ 02 = 3Fe+ С02.

Некоторые шлаки вызывают и окисление металла. Одним из таких шлаков является закись железа FeO. При наличии в покрытии или во флюсе окислов железа часть закиси железа при определенных условиях будет растворяться в металле шва, обогащая его кислородом.

На поверхности основного металла (стали) обычно находятся ржавчина и окалина. При нагреве ржавчины присутствующая в ней влага испаряется, содержащийся в ней кислород повышает окислительную способность газовой среды. Окалина при плавлении металла переходит в закись железа с выделением кислорода:

Выделяющиеся закись железа FeO и кислород окисляют металл шва.,

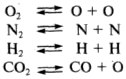

Диссоциация газов и соединений. При диссоциации происходит распад более сложных компонентов на атомы или составные части. Этому процессу способствуют наличие высоких температур в зоне сварки и каталитическое действие расплавленного металла. При дуговой сварке в первую очередь диссоциации подвергаются молекулы газов как простых - кислород, азот, водород, так и сложных - углекислый газ СО2, пары воды Н2О и др. Диссоциация газов происходит по реакциям

Кислород и водород при температурах дуга практически полностью диссоциируют на атомы, азот диссоциирует в меньшей степени. Диссоциация водяного пара в зависимости от температуры проходит по реакциям

![]()

Следовательно, в зависимости от условий протекания реакций водяной пар может окислять или восстанавливать металл сварочной ванны.

Диссоциации подвергаются и более сложные соединения. Во многих электродных покрытиях и флюсах содержится плавиковый шпат CaF2. При высоких температурах он разлагается по реакции

![]()

Атомы фтора, соединяясь с электронами, превращаются в ионы с малой подвижностью. Это ведет к снижению проводимости дугового промежутка и ухудшению стабильности дуги. Но в то же время атомы фтора способны связывать водород в молекулы HF, не растворяющиеся в металле ванны, уменьшая насыщение металла шва водородом.

В состав многих покрытий электродов входят карбонаты, например СаСО3. Разлагаясь при высоких температурах, они выделяют углекислый газ, который в свою очередь диссоциирует с образованием кислорода:

![]()

Находясь в атомарном состоянии, газы становятся химически активными и, реагируя с металлом, резко ухудшают его качество. Окисление – это реакция образования.

Восстановление – обратимая реакция диссоциации окислов.

Т.к.

оксид и металл находятся в твёрдом

состоянии то константа равновесия:

Величина равновесного парциального давления кислорода, зависящая от температуры называется упругостью диссоциации оксида. Упругость диссоциации химического соединения – концентрация единственного газообразного компонента в равновесной системе.

Ч ем

меньше значение упругой диссоциации

оксида, тем прочнее это соединение. При

прочих равных условиях давление

(концентрация) свободного кислорода,

отвеч. сост. равновесия химической

реакции, тем большее его количество

связано в оксид и тем легче он образуется.

Чем больше давление свободного O2,

тем меньше сродство элемента к кислороду.

ем

меньше значение упругой диссоциации

оксида, тем прочнее это соединение. При

прочих равных условиях давление

(концентрация) свободного кислорода,

отвеч. сост. равновесия химической

реакции, тем большее его количество

связано в оксид и тем легче он образуется.

Чем больше давление свободного O2,

тем меньше сродство элемента к кислороду.

Когда

упругость диссоциации оксида сравнивается

с внешним давлением окисление прекращается

и начинается диссоциация. Если в систему

входят 2 Ме, кислород, образующийся при

диссоциации окисла Ме, у которого при

данной температуре упругость диссоциации

оксида выше, будет соединятся с другим

Ме по реакции:

МеII

по отношению к МеI

является раскислителем. Чем меньше

упругость диссоциации оксида, тем больше

сродство Ме с O2,

тем выше его химическая активность.

МеII

по отношению к МеI

является раскислителем. Чем меньше

упругость диссоциации оксида, тем больше

сродство Ме с O2,

тем выше его химическая активность.

Большинство промышленных Ме и сплавов растворяют свои окислы, следовательно очистка Ме сварного соединения от его окислов является актуальной задачей.

При

диссоциации окислов в растворе (сварочная

ванна) возможно изменение концентрации

как окисла, так и самого Ме. Тогда

равновесие системы

будет

при

aMe

и aMeO

– активность окисла и Ме в раств. пропорц.

концентрации ???,

aMe

и aMeO

– активность окисла и Ме в раств. пропорц.

концентрации ???, - упругость диссоциации чистого оксида

элемента.

- упругость диссоциации чистого оксида

элемента.

Упругость

диссоциации оксида Ме в растворе

:

:

Т.к.

КР

реакции равна упругости диссоциации

того же оксида в чистом виде, то заменяя

КР

на

получим

Если концентрация окислов ® 0, то концентрация окислов в растворе ® 0.

Вывод: это значит, что чистый Ме способен растворять свои оксиды и обладает бесконечным сродством к кислороду. В реальных условиях сварки, большинство конструкционных Ме будет подвергаться окислению, т.е. количество О2 в них можно снизить только металлургическим путём раскисления.

Упругость диссоциации оксида элемента, находящегося в растворе зависит не только от природы оксида и от температуры, но и от активности или концентрации элемента в растворе. С увеличением величины активности элемента упругость диссоциации его оксида уменьшается, а прочность оксида возрастает. Поэтому при сварке, введя в жидкий Ме большее количество раскислителя, мы способствуем более полному связыванию О2 в оксид. Вследствие малого удельного веса и нерастворимости эти оксиды всплывают на поверхность сварочной ванны образуя шлак.