- •Методы защиты металлов от коррозии. Защитные покрытия

- •Металлические покрытия. Способы нанесения

- •Плакирование

- •Металлизация распылением

- •Процесс образования металлизационного покрытия.

- •Металлизация стальных мостовых конструкций в полевых условиях.

- •Термодиффузионная металлизация

- •Неметаллические покрытия

- •Лакокрасочные защитные покрытия

- •Способы нанесения жидких лакокрасочных покрытий

- •Методы нанесения порошковых лкм

- •Покрытия полимерами.

- •Гуммирование.

- •Покрытия смазками и пастами.

- •Силикатные эмали.

Методы защиты металлов от коррозии. Защитные покрытия

Нанесение защитных покрытий - самый распространенный метод борьбы с коррозией. Защитные покрытия не только предохраняют изделия от коррозии, но и придают поверхностям ряд ценных физико-химических свойств: износостойкость, электрическую проводимость, паяемость, отражательную способность, декоративные свойства и др. Покрытия подразделяются на металлические и неметаллические. Последние, в свою очередь, делятся на неметаллические неорганические и органические (лакокрасочные, покрытия смолами, полимерами и др.). Общими требованиями для всех видов защитных покрытий являются высокая адгезионная способность, твёрдость, износостойкость, сплошность (отсутствие пор) и непроницаемость для агрессивной среды.

Металлические покрытия. Способы нанесения

Металлические покрытия наносят на изделия погружением в расплавленный металл (горячий метод), термомеханическим методом (плакирование), распылением (металлизация), а также термодиффузионным методом и гальваническим (электрохимическим) методом.

Горячий метод

Металлические покрытия горячим методом наносят на изделие или заготовку путём их погружения на несколько секунд в ванну с расплавленным металлом. Этим способом на изделия наносят цинк (tПЛ = 419 °С), олово (tПЛ = 232 °С), свинец (tПЛ = 327 °С), алюминий (tПЛ = 658 °С), т.е. металлы, имеющие низкую температуру плавления.

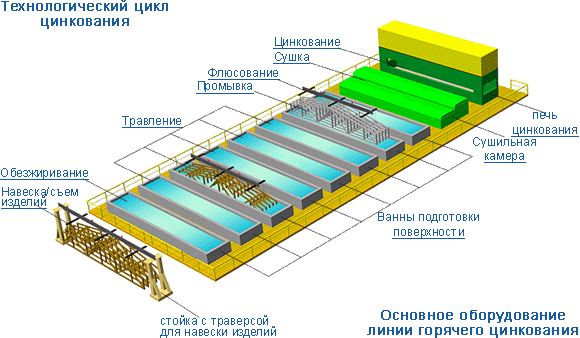

В силу того, что расплавленный цинк не может вступать в реакцию с металлом или сталью покрытой вторичной окалиной или маслом, металлоконструкция перед погружением в расплавленный цинк должна пройти процесс очистки, который включает обезжиривание, пескоструйную очистку и кислотное травление. Затем металлоконструкцию покрывают флюсом для активации поверхности, что улучшает ее «смачивание» цинком и их взаимодействие при погружении. При извлечении конструкции избыток цинка стекает обратно в ванну. Оцинкованное изделие погружают в ванну с водой для охлаждения или оно остывает на воздухе.

Существуют два основных способа цинкования различающиеся по методу нанесения флюса. При цинковании с расплавленным флюсом материал после травления и промывки погружают в цинковую ванну, на поверхности которой плавает слой флюса. При сухом цинковании слой флюса высушивают на поверхности материала перед погружением в чистую ванну с расплавленным цинком.

Флюсование

В повсеместно используемом «сухом» методе (сухое цинкование) данная стадия называется «предварительное флюсование». В ней поверхность деталей покрывается пленкой неорганического кристаллического соединения, называемого «флюсом». При горячем цинковании требуется, чтобы сталь была идеально чистой до самого погружения в расплавленный цинк; действительно, только «металлические чистые» поверхности могут реагировать друг с другом.

Слой флюса служит для достижения этой цели благодаря своим следующим свойствам:

он удаляет загрязнения и нерастворимые соли, оставшиеся на поверхности деталей после травления;

предотвращает образование оксидов и/или солей, которое могло произойти во время ожидания и транспортировки к цинковой ванне;

освобождает от оксидов поверхность ванны цинкования в зоне, в которой происходит погружение обрабатываемых деталей.

Т. о. можно сказать, что флюс ведет себя как «очищающая пена», которая посредством очень сложных химических реакций предотвращает образование оксидов, удаляет остаточные соли и другие поверхностные загрязнения, предохраняя одновременно обрабатываемые поверхности от контакта с окружающей атмосферой.

Кроме того, слой флюса действует как посредник между расплавленным цинком, который имеет очень высокое поверхностное натяжение, и сталью. Без этого промежуточного компонента расплавленный цинк не смог бы полностью «смочить» поверхность цинкуемых изделий.

Cостав флюса, % маc: 55,4 - хлорида аммония, 6 - глицерина, 38,4 - хлорида цинка.

При горячем способе покрытия поверхность детали сплавляется с металлом покрытия, образуя металлическую пленку с промежуточными слоями, представляющими собой, как правило, хрупкие интерметаллические соединения. В частности, при горячем цинковании формируются промежуточные фазы FeZn13, FeZn10, FeZn7 и твердый α-раствор Fe в Zn.

Основные достоинства горячего метода: его простота и большая скорость процесса, вследствие чего этот способ до сих пор широко применяется, особенно в тех случаях, когда необходимо получение толстого (до 100 мкм) защитного покрытия, рассчитанного на длительный срок эксплуатации. Горячий метод нанесения покрытий не обеспечивает получения равномерных по толщине покрытий, поэтому не применяется для защиты изделий с узкими отверстиями, резьбой и изделий больших размеров. При нанесении покрытий большой толщины увеличивается расход цветных металлов.

Толщина металлического покрытия зависит от назначения изделия, природы металла, температуры, времени выдержки изделия в расплаве и составляет от нескольких микрометров до миллиметров.

Отметим основные отрасли-потребители и конкретные примеры использования данного вида антикоррозийной защиты.

1. Энергетика. Опоры ЛЭП, соединительные элементы и подвесная арматура для проводов, трансформаторные будки, элементы опорных и несущих конструкций газовых и электрических подстанций, опоры трубопроводов, вышки, перемычки для кабельных каналов, элементы буровых установок.

2. Связь. Радиомачты сотовой и радиосвязи, антенны, ретрансляторы для телефонной связи, зажимы, желоба и каналы для кабелей и проводов.

3. Дорожное строительство. Опорные, перильные и шумопоглощающие ограждения, пролетные конструкции мостов, путепроводов, тоннелей, барьеры безопасности, направляющие и столбы, рабочие платформы, водовыпускные и дренажные трубы, опоры для дорожных знаков, мачты освещения, арматурная сетка, подъемные механизмы мостов.

4. Промышленное и гражданское строительство. Каркасы систем зданий, стальная крупнощитовая опалубка, фасадные панели, рельсы, закладные детали, перемычки, фермы, люки, решетки, ограждающие элементы лестниц, кровля, водосточная система, оконные отливы, защитные колпаки для вентиляции и другие строительные металлоконструкции.

5. Промышленность. Детали для сельского хозяйства и животноводства, целлюлозной, автомобильной, судостроительной промышленности, элементы конструкций для переработки сточных вод и другого промышленного оборудования, стальные двери и окна, склады и ангары, опоры и перемычки для кранов, шлюзы, различные контейнеры, бункеры, емкости, навесы, элементы теплиц и другие конструкции, метизы.

6. Нефтедобыча и нефтепереработка. В связи с тем, что цинковое покрытие не взаимодействует с нефтепродуктами, различными растворителями и смазочными материалами использование данного способа защиты целесообразно для большинства конструкций нефтедобывающих, нефтеперегонных и нефтеперерабатывающих предприятий, что, в конечном итоге, снижает риск аварийных ситуаций вследствие коррозионных процессов, а также риск возгораний (цинк не обладает пирогенным свойством).

7. Городская инфраструктура и коммунальное хозяйство. Тумбы, мосты, мостки, флагштоки, элементы рекламных конструкций, стальные решетки и другие декоративные ограждения, лестницы, металлические скульптуры, контейнеры для мусора, элементы автобусных остановок, спортивных и игровых площадок, парковые скамейки, торговые места, зонтичные навесы, телефонные будки, закрытые переходы, защитные жалюзи витрин, водопроводные и канализационные трубы.