- •Введение

- •Глава 1. Отечественный и мировой опыт развития концепции tqm

- •Отечественный опыт разработки концепции tqm

- •Развитие принципов tqm в работах зарубежных специалистов

- •Э. Деминг и его концепции качества

- •Д. Джуран и его работы в развитие концепции tqm

- •Ф.Кросби и его работы в области качества

- •А.Фейгенбаум и его работы в области качества

- •Развитие концепции tqm в трудах Японских ученых к. Исикавы и г.Тагути

- •1.8Эволюция развития концепции. Концепция, принципы и методология tqm

- •Модель совершенства (концепция tqm)

- •Глава 2. Современные системы всеобщего менежмента качеством (вук-tqm)

- •2.1 Система управления качеством на основе международных стандартов исо (ск-исо) -9000

- •Принципы менеджмента качества.

- •2. Основные положения систем менеджмента качества.

- •3. Термины и определения.

- •2.2 Система менеджмента качества окружающей среды на основе исо 14000

- •2.3 Система качества qs -9000

- •Глава 3. Методы менеджмента качества

- •3.1 Применение статистических методов в системе исо

- •3.1.1 Описательная статистика

- •3.1.2 Планирование эксперимента

- •3.1.3 Проверка гипотез

- •3.1.4 Измерительный анализ

- •3.1.5 Анализ возможностей процесса

- •3.1.6 Регрессионный анализ

- •3.1.7 Анализ безотказности

- •3.1.8 Выборочный контроль

- •3.1.9 Моделирование

- •3.1.10 Карты скп

- •3.1.11 Статистическое установление допусков

- •3.1.12 Анализ временных рядов

- •3.2 Семь простых японских статистических методов

- •3.3 Семь сложных статистических методов

- •3.3.1 Диаграмма сродства

- •3.3.2 Диаграмма связей

- •3.3.3 Древовидная диаграмма

- •3.3.4 Матричная диаграмма

- •3.3.5 Стрелочная диаграмма

- •3.3.6 Диаграмма процесса осуществления программы (pdpc)

- •3.3.7 Матрица приоритетов (анализ матричных данных)

- •3.4 Методы качества г.Тагути (функция потерь Тагути)

- •3.5Японские группы качества и технология их работ

- •3.6 Развёртывание (структурирование) функции качества (qfd - методология)

- •3.7 Метод «точно вовремя» (Канбан)

- •3.8 Корпоративная культура и ее формирование.

- •3.9Реинжиниринг Смысл и содержание методологии

- •3.9.1 Основные способы реинжиниринга

- •3.9.2 Основные этапы выполнения проекта реинжиниринга

- •3.9.3 Выбор процесса, нуждающегося в реинжиниринге

- •3.9.4 Подготовка к внедрению проекта реинжиниринга

- •3.9. 5 Внедрение проекта реинжиниринга

- •3.10 Бенчмаркинг

- •3.11 Поддержка жизненного цикла продукции (cals- технологии)

- •3.12 Методология «Шесть сигм»

- •3.13 Функционально-физический анализ (ффа)

- •3.14 Анализ последствий и причин отказов

- •1. Построение моделей объекта анализа.

- •3.15 Метод функционально-стоимостного анализа

- •3.16 Бережливое производство. Система «Пять с»

- •3.16.1 Система «Пять с»

- •3.16.2 Первые шаги «5с» на предприятии

- •3.17 Система «всеобщего обслуживания оборудования» (трм)

- •Глава 4 оценивание качества при проведении работ на предприятии согласно критериев премий качества. Премии качества и модели совершенства

- •4.1 Оценка системы и использование ее результатов для совершенствования

- •4.2 Национальные премии качества

- •Глава 5. Оценка затрат на менеджмент качества

- •5.1 Общие положения

- •Перечень элементов затрат на качество

- •5.3 Затраты на качество

- •5.4.Определение величины затрат

- •5.5 Отчет по затратам на качество

- •Содержание

- •Глава 1.

- •Глава 2.

- •Глава 3.

- •Глава 4.

- •Глава 5.

5.3 Затраты на качество

Сумма всех затрат на качество составляет общие затраты на качество.

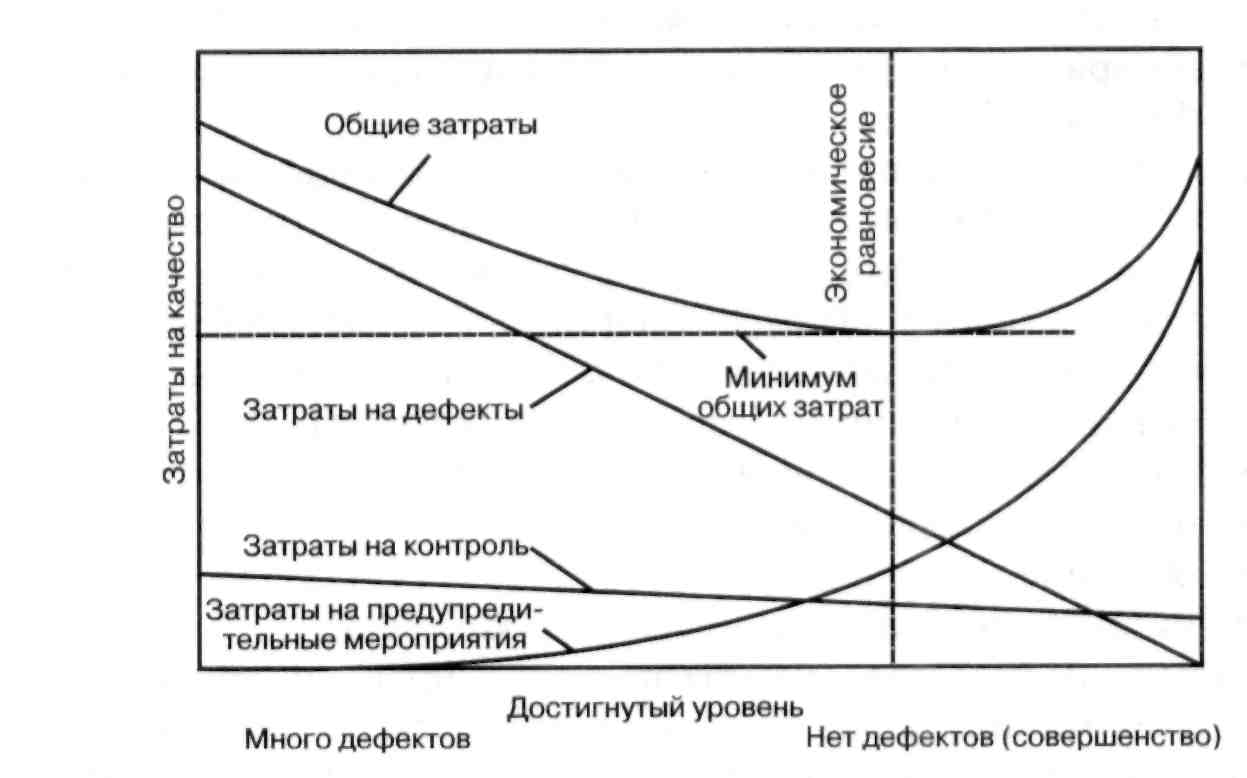

Взаимосвязь между всеми затратами на качество, общими затратами на качество и уровнем достигнутого качества обычно представляют так, как это показано на рис.37.

Общие затраты на качество складываются из затрат на предупредительные мероприятия, затрат на контроль и потери (внешние и внутренние). С изменением достигнутого уровня качества изменяются и величины составляющих затрат, и соответственно, их сумма — общие затраты на качество.

Снижение общих затрат

Из рис. 37. видно, что достигаемый уровень качества изменяется в интервале «много дефектов» — «нет дефектов» («совершенство»). Рассматривая левую сторону графика («много дефектов»), мы видим, что общие затраты на качество высоки — в основном, потому, что высоки затраты на устранение дефектов и контроля. Затраты на предупредительные мероприятия очень малы.

Если двигаться вправо по графику, то достигаемый уровень качества будет увеличиваться (снижение дефектов). Это происходит за счет увеличения объема предупредительных мероприятий; затраты на них растут. Потери (затраты на дефекты), снижаются, как результат предупредительных действий. Как показано на графике, на этой стадии затраты на потери падают быстрее, нежели возрастают затраты на предупредительные мероприятия. Как результат — общие затраты на качество снижаются.

Рис. 37. Взаимосвязь между затратами на качество и достигнутым уровнем качества

Вместе с тем рис. 37. демонстрирует некоторую идеализированную динамику затрат и результатов. На практике следует иметь в виду, что так называемое экономическое равновесие изменчиво во времени и зависит от рода затратных факторов (новые разработки и др.).

Соответственно трудно (и неверно) полагать, что стремление к ситуации «нет дефектов» (совершенство) может оказаться экономически нецелесообразным.

Исследования, выполненные авторами на строительных объектах Москвы (жилищно-гражданское строительство) и объектах нефтегазового строительства, позволили определить, применительно к отечественным условиям, диапазон цены качества: для 50% организаций-респондентов — 10 — 24% оборота; для 7% — до 10% оборота; для 18% — 25—35% оборота.

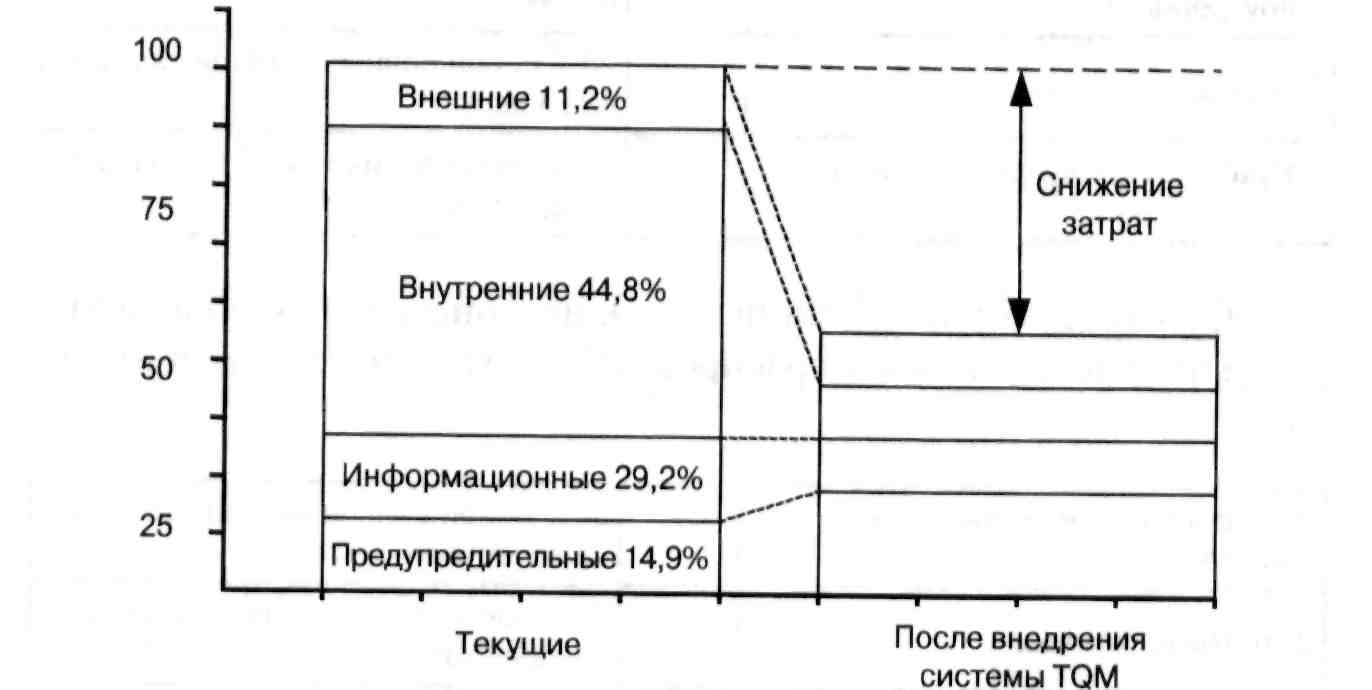

На этой основе реализуется Программа качества, которая дает, по зарубежным источникам, эффект, показанный на рис. 38. Наряду с общим снижением затрат изменяется их структура — доля предупредительных затрат увеличивается, а всех других снижается.

Рис. 38. Структура затрат на качество

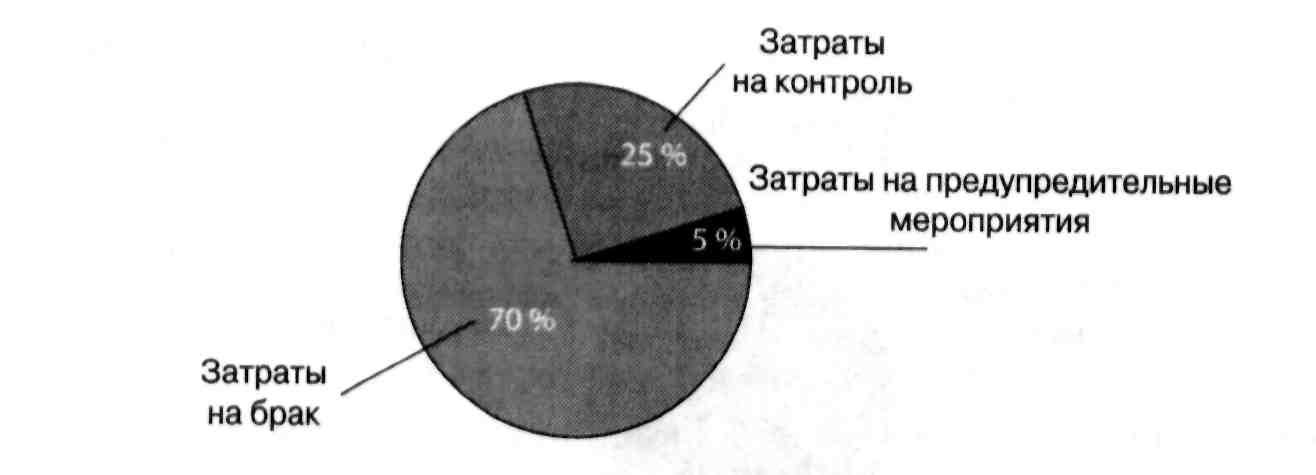

Типичная структура затрат на качество в области машиностроения выглядит следующим образом (рис. 39).

Рис. 39. Типичная структура элементов затрат на качество

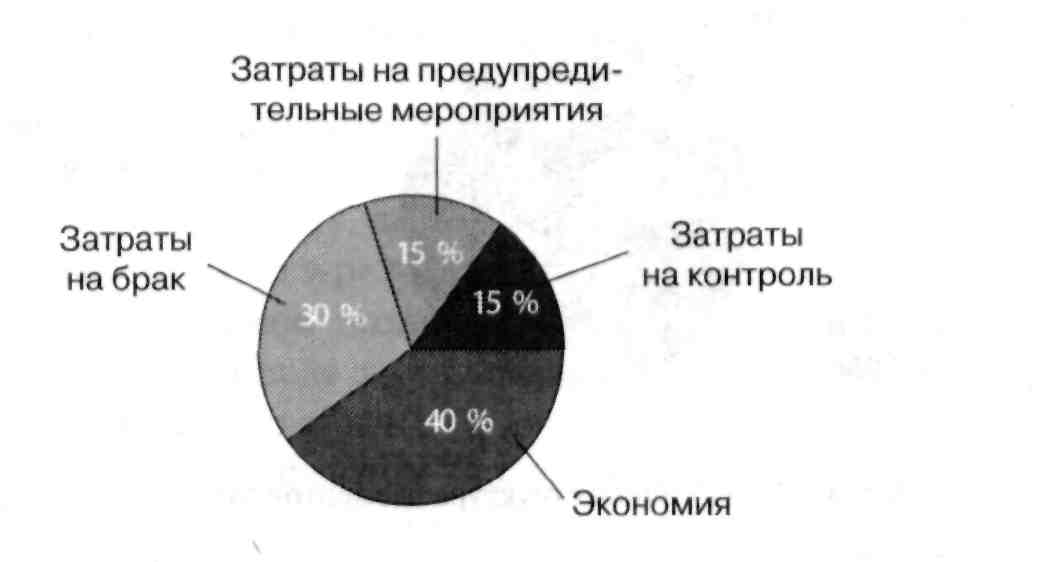

Предположим, что указанные затраты на качество составляют 10% оборота. Далее предположим, что за счет увеличения объема предупредительных мероприятий, и следовательно, увеличения предупредительных затрат, удалось снизить общие затраты на качество на 6% оборота. В результате общие затраты на качество составили 60% их перовой величины:

Затраты на потери (внешние и внутренние) |

= |

50% новой величины общих затрат на качество |

Затраты на контроль |

= |

25% новой величины общих затрат на качество |

Затраты на предупредительные мероприятия |

= |

25% новой величины общих затрат на качество |

Соответственно по отношению к первоначальным общим затратам на качество новое их распределение выглядит следующим образом:

Затраты на потери (внешние и внутренние) |

= |

30% новой величины общих затрат на качество |

Затраты на контроль |

- |

15% новой величины общих затрат на качество |

Затраты на предупредительные мероприятия |

= |

15% новой величины общих затрат на качество |

Экономия |

= |

40% начальной величины общих затрат на качество |

Рис. 40. Структура элементов затрат на качество после проведения мероприятий

Таким образом, важнейшим объектом анализа в любой компании должно быть процентное соотношение общих затрат на качество и общего объема продаж.