- •Самоцентрирующий пневматический патрон

- •Цанговый патрон с пневматическим зажимом

- •И нерционный шариковый патрон

- •Рычажный цанговый патрон для станков типа тв-320

- •Цанговый патрон для станка типа 1е61м

- •Самозажимной цанговый патрон

- •Быстрозажимной цанговый патрон для деталей

- •Детали диаметром до 40 мм

- •Обработка деталей типа шайб

- •Цанга с твердосплавными вставками

- •Регулируемые кулачки к самоцентрирующим патронам

- •Хомут для расточки кулачков

- •Беззазорная оправка

- •Оправка для обработки втулок

- •Оправка для одновременной подрезки

- •Поводковый патрон

- •Самозажимной патрон

- •Торцевой патрон

- •Шариковый упорный центр

- •Люнет с вращающимся самоцентрирующим патроном

- •Вращающийся люнет для тонких заготовок

- •Люнет для отрезки тонких заготовок

- •Внутришпиндельный пружинный упор

- •Индикаторный упор для обработки ступенчатых деталей

- •Приспособления и инструменты для центровки

- •Центровочное приспособление

- •Эксцентриковое центровочное приспособление

- •Приспособление для сверления глубоких отверстий

- •Реечное приспособление

- •Быстродействующее приспособление

- •Револьверная головка

- •Приспособления для обработки фасонных поверхностей

- •Специальный вращающийся центр

- •Механизированное приспособление

- •Приспособление для обточки конусов

- •Приспособление с синусной линейкой

- •Копировальное приспособление для обточки

- •Приспособление для обточки фасонных поверхностей

- •Приспособление для обточки сфер

- •Приспособление с вращающимся столом

- •Приспособление для чистовой обточки

- •Приспособление с ручной подачей

- •Приспособление для расточки сфер

- •Приспособление для обработки внутренних ш естигранников

- •Приспособления для нарезания резьб

- •Приспособление для скоростного нарезания резьб

- •Приспособление для скоростного нарезания

- •Приспособление для нарезания внутренних резьб

- •Универсальное переналаживаемое приспособление

- •Устройство для установки глубины резания

- •Приспособление для двухстороннего нарезания резьб

- •Нарезание точных внутренних резьб блоком резцов

- •Нарезание резьб дисковыми резцами

- •Головка для калибрования резьб

- •Делительное приспособление для нарезания

- •Центр-шаблон

- •Оправка для нарезания резьбы

- •Подпружиненный плашкодержатель

- •Плашкодержатель с винтовым пазом

- •Компенсирующий патрон

- •Самоцентрирующий патрон

- •Приспособление для навивки длинных и тонких пружин

- •Универсальное приспособление для навивки пружин

- •Универсальная головка для накатки

- •Трехроликовая головка для накатки

Приспособление для обточки сфер

В условиях индивидуального

и мелкосерийного производства на многих

заводах при обработке сфер не применяют

приспособлений. Такой способ обработки

связан с большими затратами времени

высококвалифицированного токаря и,

кроме того, в этом случае не достигается

т ребуемое

качество поверхности.

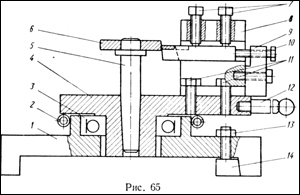

На рис. 65

показана конструкция приспособления,

с помощью, которого можно в течение

10—15 мин настроиться на обработку сферы

и в десятки раз ускорить процесс

обработки.

ребуемое

качество поверхности.

На рис. 65

показана конструкция приспособления,

с помощью, которого можно в течение

10—15 мин настроиться на обработку сферы

и в десятки раз ускорить процесс

обработки.

Приспособление основанием 1 устанавливают на суппорте станка и закрепляют на нем посредством клина 14 и гайки 13. В основании на шариковом подшипнике 3 смонтирован вращающийся стол 4 с закрепленным на нем резцедержателем 8, в котором винтами 7 закрепляют резец. Поворачивая рукоятку 12 и преодолевая сопротивление пружины 2, производят обточку сферы.

Благодаря наличию пружины 2 обеспечивается плановая подача резца. Настройку резца на размер производят с помощью сменных колец 6, устанавливаемых на оправке 5.

Точность настройки обеспечивается микрометрическим винтом 10, закрепленным в кронштейне 9. Резцедержатель 8 прикрепляют к вращающемуся столу болтами И. При установке приспособления на суппорте станка 1К62 максимальный диаметр обтачиваемой сферической поверхности равен 100 мм. Главным преимуществом использования такого приспособления является существенное повышение производительности труда.

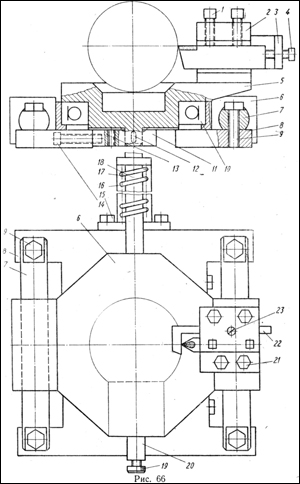

Приспособление с вращающимся столом

ПРИСПОСОБЛЕНИЕ С ВРАЩАЮЩИМСЯ

СТОЛОМ ДЛЯ ОБТОЧКИ СФЕР

Приспособление

(рис. 66) предназначено для обточки сфер

диаметром от 20 до 100 мм на станке 1К62.

Одной из основных его деталей является

плита 8, закрепленная на месте верхних

салазок суппорта станка. На ней болтами

9 параллельно друг другу закреплены две

направляющие 7, по которым может

перемещаться ползун 6. В центральном

отверстии ползуна запрессован

шарикоподшипник 10, в отверстие которого,

в свою очередь, запрессован вращающийся

стол 5. На хвостовике поворотного стола

на шпонке посажена шестерня и, находящаяся

в постоянном зацеплении с рейкой 13,

закрепленной двумя болтами 14 внутри

плиты 8. Резец крепят винтами 1 в пазу

резцедержателя 2, закрепленного болтами

21 на поворотном столе 5.

Приспособление

(рис. 66) предназначено для обточки сфер

диаметром от 20 до 100 мм на станке 1К62.

Одной из основных его деталей является

плита 8, закрепленная на месте верхних

салазок суппорта станка. На ней болтами

9 параллельно друг другу закреплены две

направляющие 7, по которым может

перемещаться ползун 6. В центральном

отверстии ползуна запрессован

шарикоподшипник 10, в отверстие которого,

в свою очередь, запрессован вращающийся

стол 5. На хвостовике поворотного стола

на шпонке посажена шестерня и, находящаяся

в постоянном зацеплении с рейкой 13,

закрепленной двумя болтами 14 внутри

плиты 8. Резец крепят винтами 1 в пазу

резцедержателя 2, закрепленного болтами

21 на поворотном столе 5.

При включении продольной подачи суппорт начинает двигаться по направлению к передней бабке станка; винт 19 упора 20 останавливает ползун 6 с закрепленным в нем вращающимся столом 5. Плита 8 продолжает двигаться вместе с суппортом и с закрепленной внутри плиты рейкой 13, которая поворачивает находящуюся с ней в зацеплении шестерню 11 и вместе с ней через шпонку 12 вращающийся стол 5 с закрепленным в нем резцом. При этом резец начинает обтачивать сферическую поверхность по заданному радиусу.

Резец настраивают на станке по шаблону 22, закрепленному в резцедержателе вращающегося стола винтом 23. С помощью микрометрического винта 3, закрепленного в угольнике 4, обеспечивается точность настройки резца на размер. Угольник 16, закрепленный на ползуне 6 болтами 15, валик 18 и пружина 17 служат для возвращения ползуна 6 в исходное положение после обточки сферы.

Для обеспечения качественной сборки приспособления следует притереть отверстие в ползуне 6 и смонтировать в нем направляющие 7. Затем через отверстия, расположенные по концам направляющих, разметить отверстия на плите 8 под болты.

При использовании приспособления достигается высокая производительность обработки даже в условиях мелкосерийного производства (порядка 5—10 деталей в серии), так как на установку приспособления затрачивается не более 10—15 мин. Время, затраченное токарем высокой квалификации на ручную обработку сферической поверхности диаметром 100 мм по 3-му классу точности, составляет не менее 120—150 мин, а на обработку с помощью данного приспособления—12—15 мин, т. е. в 10 раз меньше.