- •Самоцентрирующий пневматический патрон

- •Цанговый патрон с пневматическим зажимом

- •И нерционный шариковый патрон

- •Рычажный цанговый патрон для станков типа тв-320

- •Цанговый патрон для станка типа 1е61м

- •Самозажимной цанговый патрон

- •Быстрозажимной цанговый патрон для деталей

- •Детали диаметром до 40 мм

- •Обработка деталей типа шайб

- •Цанга с твердосплавными вставками

- •Регулируемые кулачки к самоцентрирующим патронам

- •Хомут для расточки кулачков

- •Беззазорная оправка

- •Оправка для обработки втулок

- •Оправка для одновременной подрезки

- •Поводковый патрон

- •Самозажимной патрон

- •Торцевой патрон

- •Шариковый упорный центр

- •Люнет с вращающимся самоцентрирующим патроном

- •Вращающийся люнет для тонких заготовок

- •Люнет для отрезки тонких заготовок

- •Внутришпиндельный пружинный упор

- •Индикаторный упор для обработки ступенчатых деталей

- •Приспособления и инструменты для центровки

- •Центровочное приспособление

- •Эксцентриковое центровочное приспособление

- •Приспособление для сверления глубоких отверстий

- •Реечное приспособление

- •Быстродействующее приспособление

- •Револьверная головка

- •Приспособления для обработки фасонных поверхностей

- •Специальный вращающийся центр

- •Механизированное приспособление

- •Приспособление для обточки конусов

- •Приспособление с синусной линейкой

- •Копировальное приспособление для обточки

- •Приспособление для обточки фасонных поверхностей

- •Приспособление для обточки сфер

- •Приспособление с вращающимся столом

- •Приспособление для чистовой обточки

- •Приспособление с ручной подачей

- •Приспособление для расточки сфер

- •Приспособление для обработки внутренних ш естигранников

- •Приспособления для нарезания резьб

- •Приспособление для скоростного нарезания резьб

- •Приспособление для скоростного нарезания

- •Приспособление для нарезания внутренних резьб

- •Универсальное переналаживаемое приспособление

- •Устройство для установки глубины резания

- •Приспособление для двухстороннего нарезания резьб

- •Нарезание точных внутренних резьб блоком резцов

- •Нарезание резьб дисковыми резцами

- •Головка для калибрования резьб

- •Делительное приспособление для нарезания

- •Центр-шаблон

- •Оправка для нарезания резьбы

- •Подпружиненный плашкодержатель

- •Плашкодержатель с винтовым пазом

- •Компенсирующий патрон

- •Самоцентрирующий патрон

- •Приспособление для навивки длинных и тонких пружин

- •Универсальное приспособление для навивки пружин

- •Универсальная головка для накатки

- •Трехроликовая головка для накатки

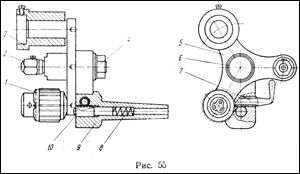

Револьверная головка

РЕВОЛЬВЕРНАЯ ГОЛОВКА К ЗАДНЕЙ

БАБКЕ ТОКАРНОГО СТАНКА

Головка (рис.

55) предназначена для одновременного

крепления нескольких инструментов.

Рейка-фиксатор 10, расположенная в

центровочном отверстии хвостовика 9,

находится в зацеплении с задней ручкой

7 фиксатора. На кронштейне хвостовика

по скользящей посадке посажен палец 6.

Посредством этого пальца и гайки 4

державка 5 закрепляется на хвостовике

9. Державка имеет несколько посадочных

штырей и гнезд для закрепления патронов

и оправок с инструментом (например,

патрон 1 для сверл, оправка 2 для метчиков

и плашкодержатель 3 для п лашек).

Державку

е одной позиции на другую переводят

следующим образом: поворачивая рукоятку

7 и преодолевая сопротивление пружины

8, выводят рейку-фиксатор из фиксирующего

отверстия державки 5, затем поворачивают

державку на 120°, совмещая другое

фиксирующее отверстие державки с

рейкой-фиксатором.

лашек).

Державку

е одной позиции на другую переводят

следующим образом: поворачивая рукоятку

7 и преодолевая сопротивление пружины

8, выводят рейку-фиксатор из фиксирующего

отверстия державки 5, затем поворачивают

державку на 120°, совмещая другое

фиксирующее отверстие державки с

рейкой-фиксатором.

При использовании головки значительно сокращается вспомогательное время при обработке.

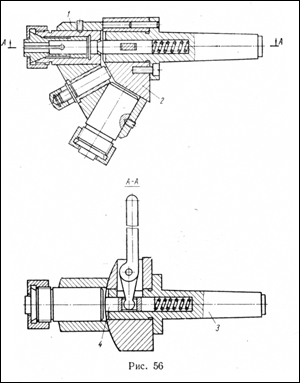

РЕВОЛЬВЕРНАЯ 4-ПОЗИЦИОННАЯ

ГОЛОВКА К ЗАДНЕЙ БАБКЕ

Головка (рис.

56) предназначена для последовательного

использования нескольких инструментов.

Инструментодержатель 1 соединяется с

корпусом 2 и может поворачиваться на

его оси. При этом точность установки

его с инструментом обеспечивается

фиксатором 4. С помощью конического

хвостовика 3 револьверную головку

закрепляют в пиноли задней бабки

с танка.

В

результате применения описанной головки

снижаются затраты времени на настройку

инструмента.

танка.

В

результате применения описанной головки

снижаются затраты времени на настройку

инструмента.

КАЧАЮЩАЯСЯ ШАРНИРНАЯ ОПРАВКА ДЛЯ КРЕПЛЕНИЯ РАЗВЕРТОК При использовании качающейся шарнирной оправки обеспечивается правильное положение режущего инструмента, при котором центр качания находится в плоскости резания инструмента или близко от нее.

Приспособления для обработки фасонных поверхностей

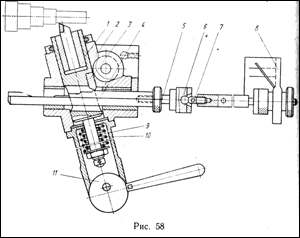

ПРИСПОСОБЛЕНИЕ ДЛЯ

ПОЛУАВТОМАТИЧЕСКОЙ ОБТОЧКИ СТУПЕНЧАТЫХ

ВАЛОВ

Приспособление

(рис. 58), предназначенное для обточки

ступенчатых валов с высотой ступеней

до 5 мм и разницей между наибольшим и

наименьшим диаметрами до 25 мм, используются

вместо резцедержателя. В корпусе 2

приспособления установлена пиноль 1 с

закрепленным в ней сухарем 3. Под

воздействием пружин 9 и 10 сухарь 3 и копир

4 постоянно находятся в контакте. При

включении подачи суппорт станка вместе

с приспособлением движется к передней

бабке. Резец, установленный в приспособлении,

протачивает первую шейку. Сухарь 3

скользит по копиру, закрепленному с

помощью шарнирной пары 6—7 и регулировочного

винта 5 в кронштейне 8. Дойдя до ступеньки

на копире, сухарь 3 соскальзывает на

нее. Резец вместе с пинолью под действием

пружины перемещается на расстояние,

равное высоте ступеньки копира, после

чего производится обточка второй ступени

вала. Таким же образом обрабатываются

остальные ступени вала.

Настройка

приспособления на длину первой ступени

достигается путем соответствующей

регулировки копира с помощью регулировочного

винта 5 и установки поперечного суппорта.

При этом достигается точность обработки,

соответствующая 2—3-му классам точности.

Получение прямого угла между торцевой

и цилиндрической поверхностями ступеней

вала достигается при использовании

резца с углом в плане 75° и установке

пиноли в корпусе приспособления под

углом 15°. После проточки вала поперечный

суппорт с резцом отводят на 20—30 мм от

детали и с помощью эксцентрика 11 подают

пиноль вперед вместе с резцом с таким

расчетом, чтобы при возвращении суппорта

в первоначальное положение сухарь 3 не

касался копира. Затем опускают эксцентрик

11; пиноль с резцом устанавливается в

рабочее положение.

Приспособление

(рис. 58), предназначенное для обточки

ступенчатых валов с высотой ступеней

до 5 мм и разницей между наибольшим и

наименьшим диаметрами до 25 мм, используются

вместо резцедержателя. В корпусе 2

приспособления установлена пиноль 1 с

закрепленным в ней сухарем 3. Под

воздействием пружин 9 и 10 сухарь 3 и копир

4 постоянно находятся в контакте. При

включении подачи суппорт станка вместе

с приспособлением движется к передней

бабке. Резец, установленный в приспособлении,

протачивает первую шейку. Сухарь 3

скользит по копиру, закрепленному с

помощью шарнирной пары 6—7 и регулировочного

винта 5 в кронштейне 8. Дойдя до ступеньки

на копире, сухарь 3 соскальзывает на

нее. Резец вместе с пинолью под действием

пружины перемещается на расстояние,

равное высоте ступеньки копира, после

чего производится обточка второй ступени

вала. Таким же образом обрабатываются

остальные ступени вала.

Настройка

приспособления на длину первой ступени

достигается путем соответствующей

регулировки копира с помощью регулировочного

винта 5 и установки поперечного суппорта.

При этом достигается точность обработки,

соответствующая 2—3-му классам точности.

Получение прямого угла между торцевой

и цилиндрической поверхностями ступеней

вала достигается при использовании

резца с углом в плане 75° и установке

пиноли в корпусе приспособления под

углом 15°. После проточки вала поперечный

суппорт с резцом отводят на 20—30 мм от

детали и с помощью эксцентрика 11 подают

пиноль вперед вместе с резцом с таким

расчетом, чтобы при возвращении суппорта

в первоначальное положение сухарь 3 не

касался копира. Затем опускают эксцентрик

11; пиноль с резцом устанавливается в

рабочее положение.

Настройку резца на необходимый диаметр крайней шейки вала производят с помощью лимба, а диаметры остальных шеек при точно выдержанном размере первой шейки получаются автоматически. Получение заданных линейных размеров первой шейки вала зависит и от размеров центровых гнезд. При разной глубине центровых ГНЕЗД торец вала будет занимать различное положение относительно копировального валика, который после настройки имеет постоянное положение.

С помощью такого приспособления можно значительно повысить производительность обработки. Эффективность применения приспособления возрастает при увеличении Числа шеек обрабатываемого вала и уменьшении величины перепадов между ступенями.