- •Содержание

- •Подвижной состав метрополитена

- •Вагоны « г »

- •Вагоны « д »

- •Вагоны « и »

- •Вагоны « е »

- •Вагоны « 81-717 (714) »

- •Вагоны « 81-720(721) яуза »

- •Вагоны « 81-740(741) русич »

- •Вагоны 81-760(761)

- •Технические характеристики вагонов 81-717(714)

- •Введение

- •Силы, действующие на подвижной состав

- •Кузов вагона 81 – 717(714)

- •Вагонное оборудование

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •П ятниковое устройство

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Работа поводкового узла

- •Ц ентральное подвешивание

- •Работа центрального подвешивания

- •Рельсосмазыватель рсч

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Гаситель колебаний с клапанными блоками.

- •Неисправности гасителя

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Сборка подрезиненного колеса

- •Посадка бандажа на центральный диск

- •2. Сборка колеса

- •Недостатки подрезиненных колес:

- •Профиль катания колеса

- •Формирование колесной пары

- •Виды освидетельствования, обслуживания и ремонта колесных пар.

- •1. Осмотр колесных пар под вагоном

- •2. Обыкновенное освидетельствование

- •3. Полное освидетельствование

- •Мерительные инструменты

- •Дефектоскопия оси Магнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Требования, предъявляемые к колесным парам

- •Т яговый редуктор

- •Монтаж корпуса редуктора

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Карданная муфта

- •Порядок посадки кулачка на вал

- •Работа карданной муфты

- •Неисправности карданной муфты

- •Зубчатая муфта

- •Буксовый узел

- •Монтаж буксового узла

- •Малая ревизия буксы

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Ручной (стояночный) тормоз

- •Блок тормоз

- •Работа блок-тормоза

- •Комбинированная автосцепка

- •Головка со сцепным механизмом

- •Работа сцепного механизма

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

- •Виды и сроки технического обслуживания и текущего ремонта подвижного состава

- •Проверка тепловых узлов

- •Виды осмотра и ремонта при простое в депо

- •Наиболее вероятные места трещинообразования.

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Силы, действующие на поезд

- •Кривая движения поезда

- •Сила трения. Коэффициент трения

- •Контрольные вопросы

Наиболее вероятные места трещинообразования.

1. Кронштейны АРС – трещины (рис. 96) образуются по сварному шву ребра жесткости с выходом на ребро и на тело кронштейна. Выявляются при визуальном осмотре с применением лупы и зеркала.

Свежая трещина серебристого цвета, толщиной с волос. Старые трещины ржавеют, их можно обнаружить по ржавчине. Причиной повторных трещин в кронштейнах АРС является большая вибрация якоря ТЭД.

2. РСЧ – трещины (рис. 96) образуются в верхней части по сгибу и по сварным швам рёбер жесткости.

Рисунок 95. Излом

кронштейна РСЧ и приемной катушки АРС

Рисунок 96. Трещины

кронштейнов РСЧ и приемной катушки АРС

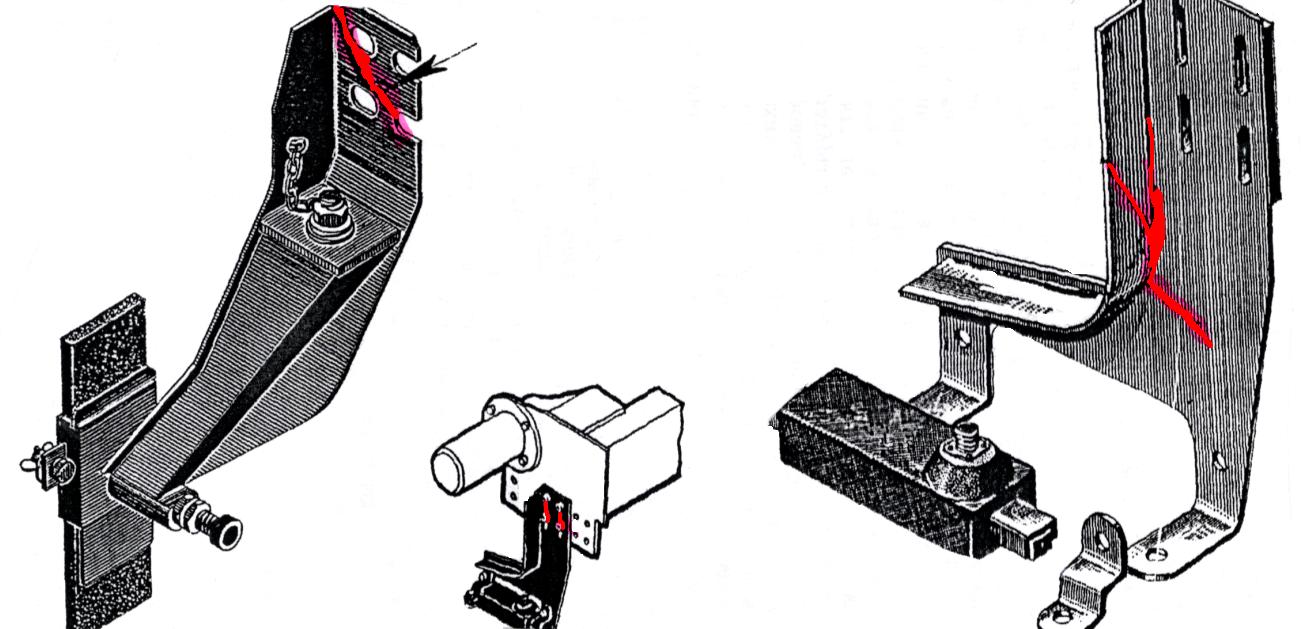

3. Кронштейн срывного клапана – (два типа: короткий для поводковых (рис. 98) тележек и длинный для шпинтонных (рис. 97)) – трещины образуются в местах соединения кронштейнов со срывным клапаном (в местах, где устанавливаются шпильки).

Рисунок 97. Срывной

клапан

(шпинтонная

рама)

Рисунок 98. Срывной

клапан

(поводковая

рама)

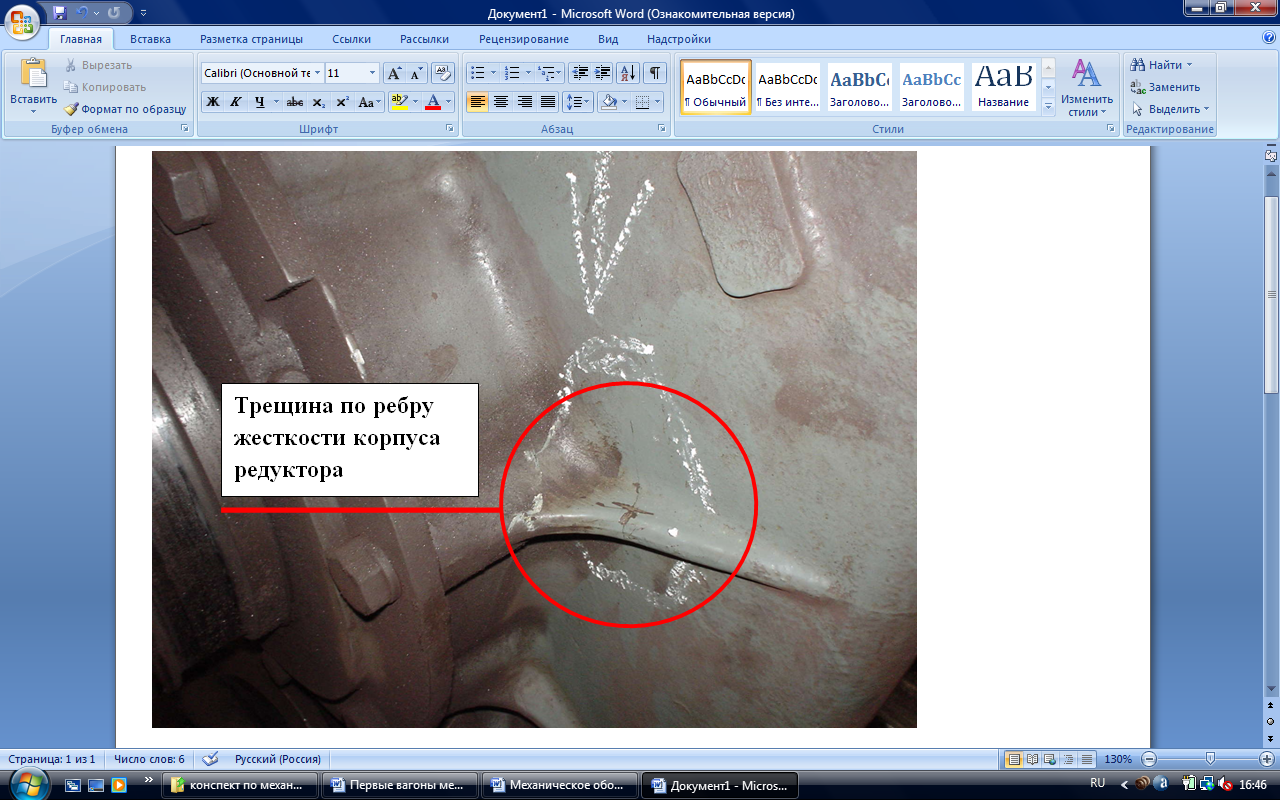

4. Корпус редуктора – в ребрах жесткости половин редуктора (рис. 99). Трещины в корпусе обнаруживаются по утечке смазки. Вероятной причиной разрушения корпуса это попадание между зубьями шестерни и большим колесом постороннего предмета (отбуртовка лабиринта)

Рисунок 99. Трещины

по ребрам жесткости половин корпуса

редуктора

5. Балка подвески мотор-компрессора – трещина образуются в косынках с выходом на тело балки над главным резервуаром и у ящика с линейными контакторами и в средней части в местах крепления мотор-компрессора к балке.

6. Кронштейны крепления маслосборников – по сварным швам.

7. Радиант подвески автосцепки – трещины по сварному шву втулок и в средней части в местах соприкосновения радианта со скользуном.

Рисунок 100.

Трещины в радианте подвески

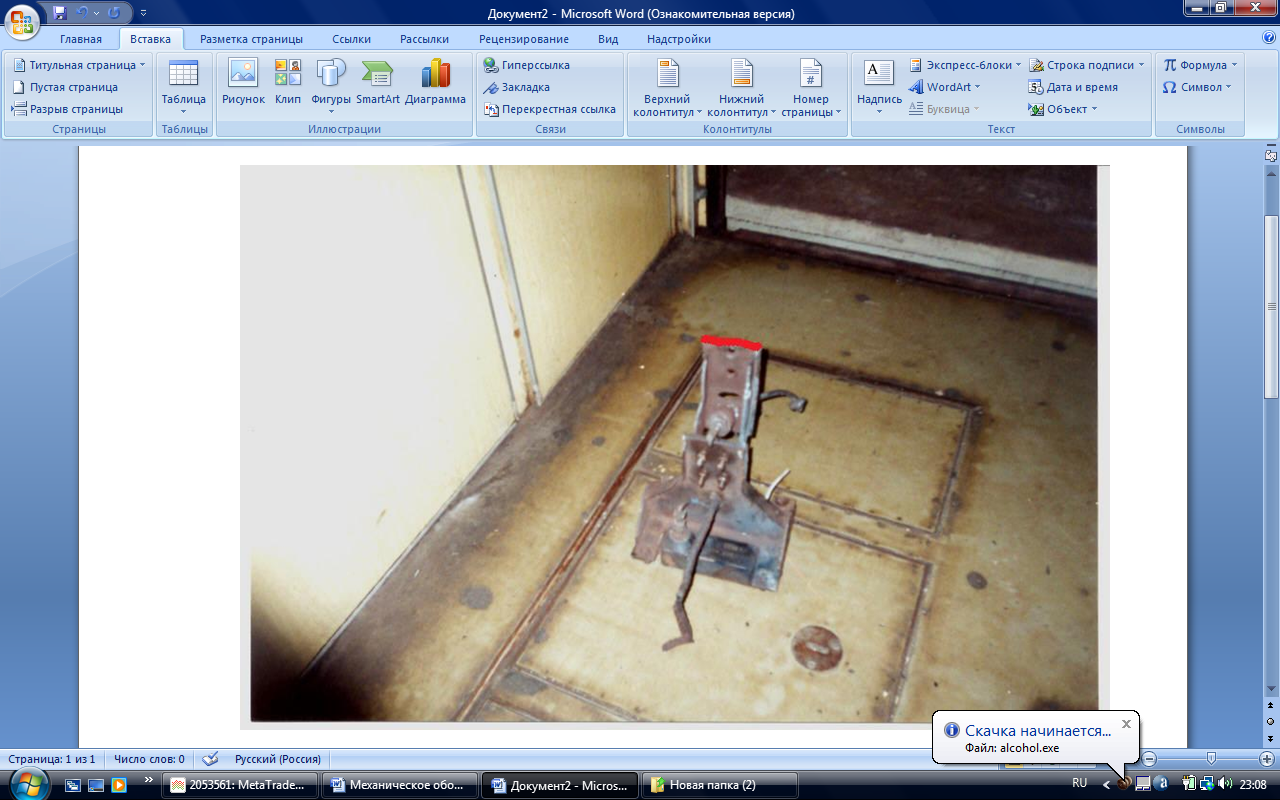

8. Стаканы подвески автосцепки – трещины в нижней и верхней части корпуса стакана и излом пружины в стакане (рис. 101).

9. Излом пружины подвески ЭКК (рис. 101).

Рисунок 101.

Возможные места трещин в подвеске

автосцепке

10. Башмаки токоприемников – трещины могут быть на башмаках, прошедших ремонт, по сварным швам накладок и по лапам около рабочей части. Трещины можно обнаружить только с применением зеркала и переносной лампы.

11. Трещины в брусе токоприемника.

Рисунок 102.

Разрушение бруса токоприемника

12. Излом возвратных пружин башмака токоприемника.

13. Кронштейн бруса токоприемника (рис.103)– трещины в самом кронштейне определяются при осмотре с боков с применением лупы и зеркала.

Рисунок 103.

Кронштейны бруса токоприемника

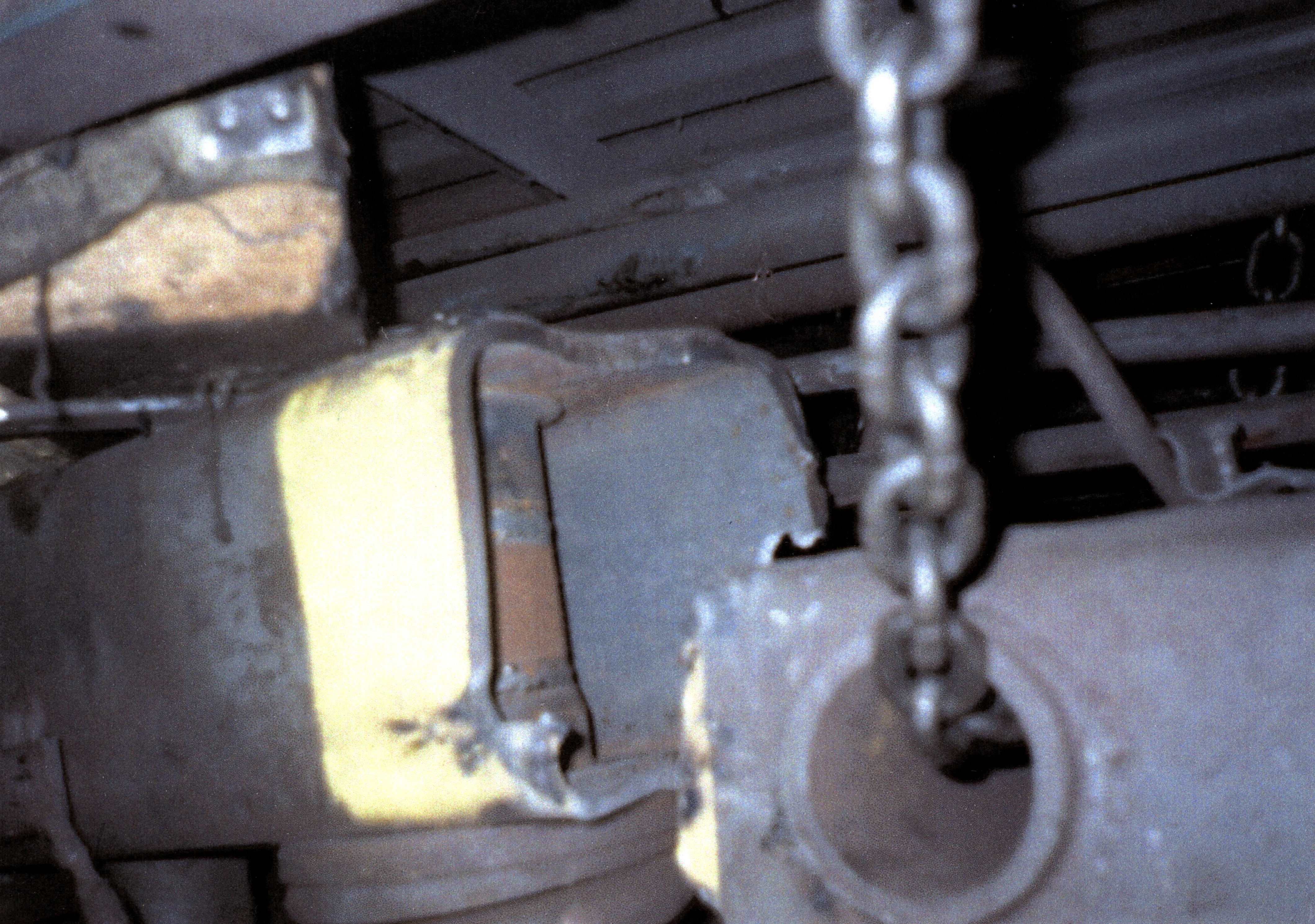

14. Серьга подвески редуктора – трещина в нижней части серьги шарнирного соединения с редуктором (рис. 105). В проушине для валика подшипника ШС-40 сверху и сопряжение проушины с корпусом редуктора (рис. 104).

Рисунок 105.

Трещины в серьге

Рисунок 104.

Трещина в проушине

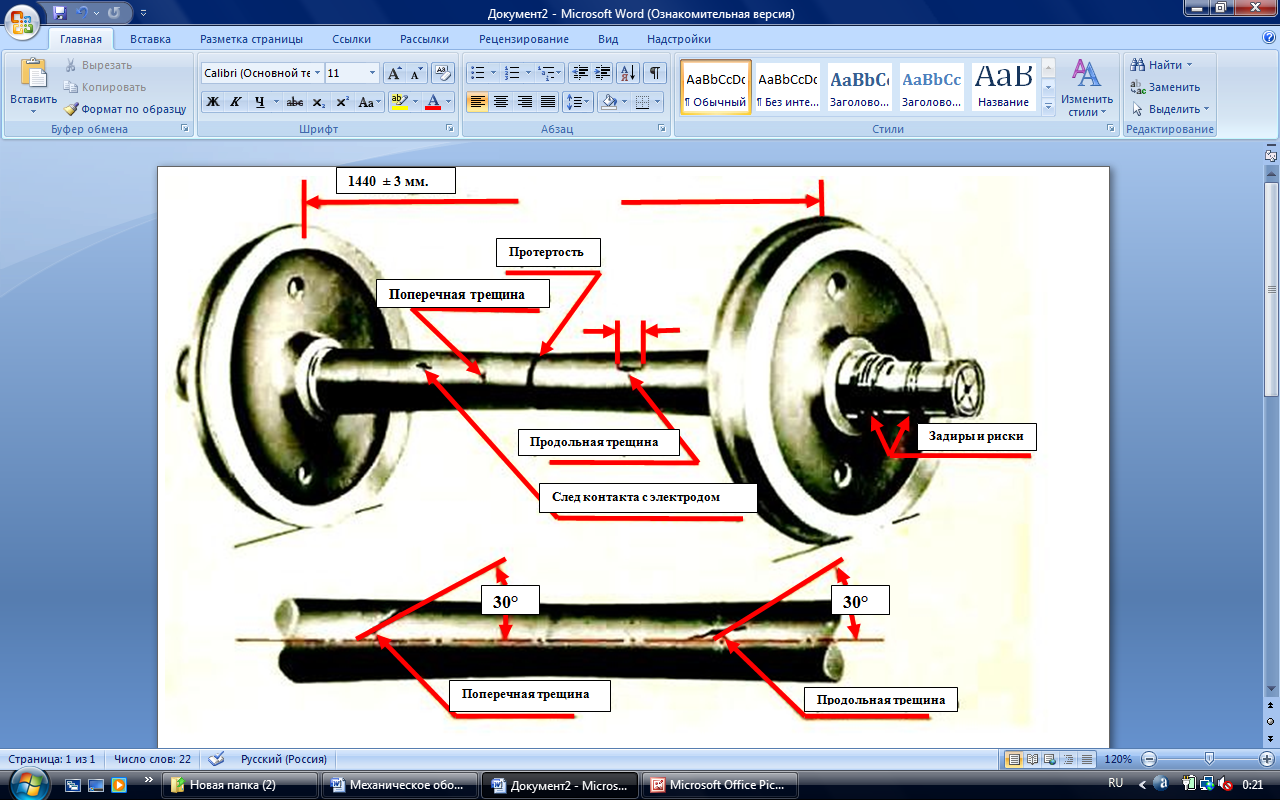

15.Колесная пара – трещина на оси, колесном центре и бандаже – не допускаются (рис. 106).

Рисунок 106.

Трещины оси и колеса

Рисунок 107. Места

возникновения неисправностей колесной

пары

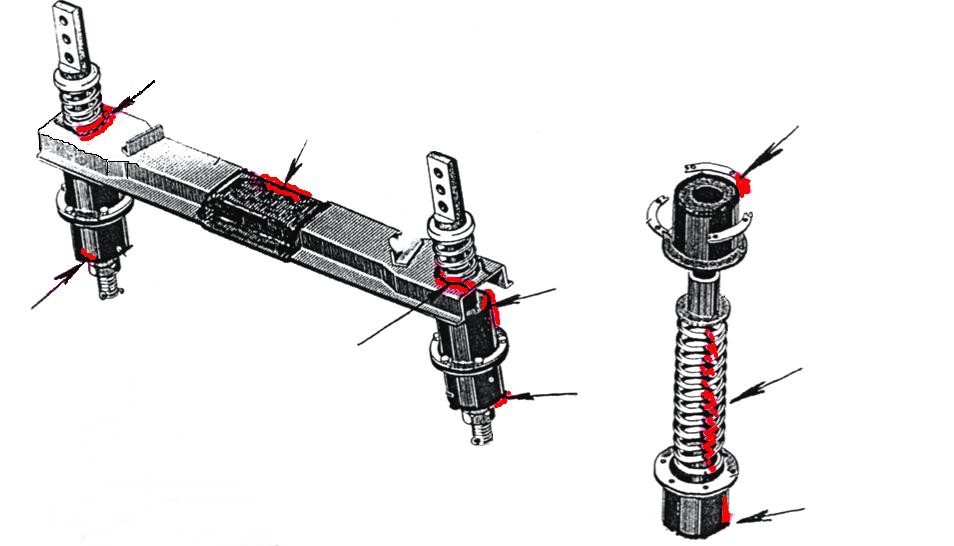

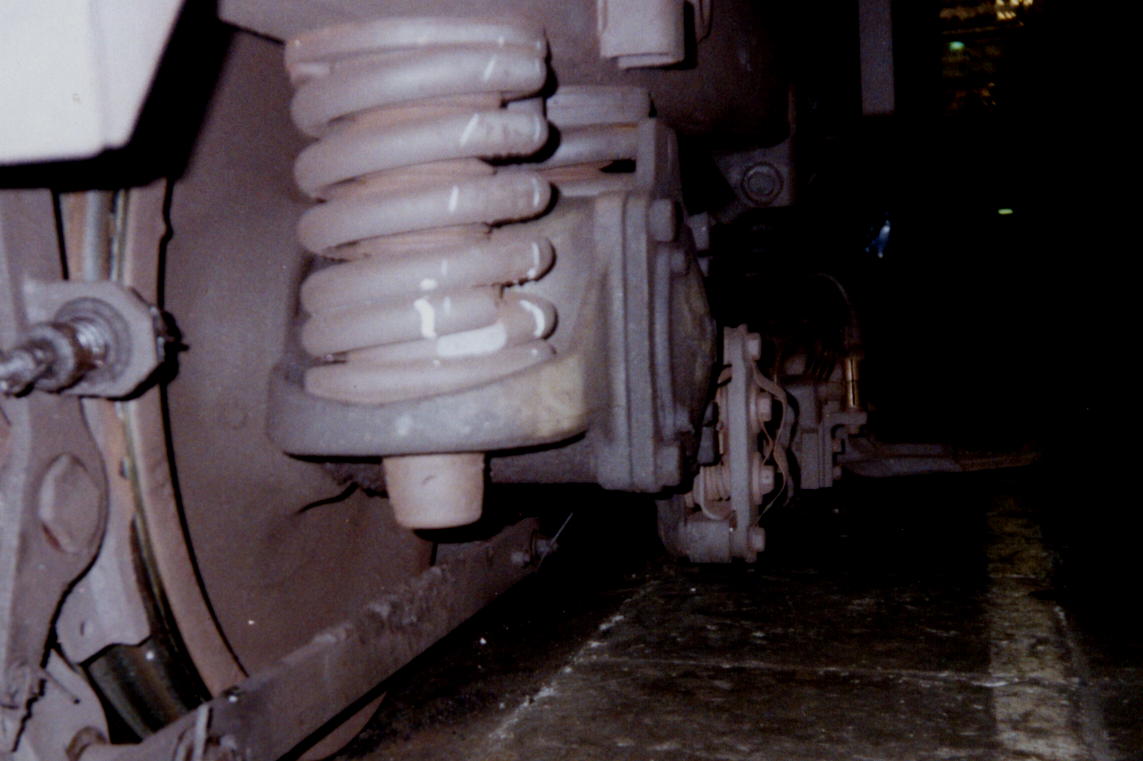

16. Излом витков пружин центрального и буксового подвешивания (рис. 108).

Рисунок 108. Излом

витков пружин центрального и буксового

подвешивания

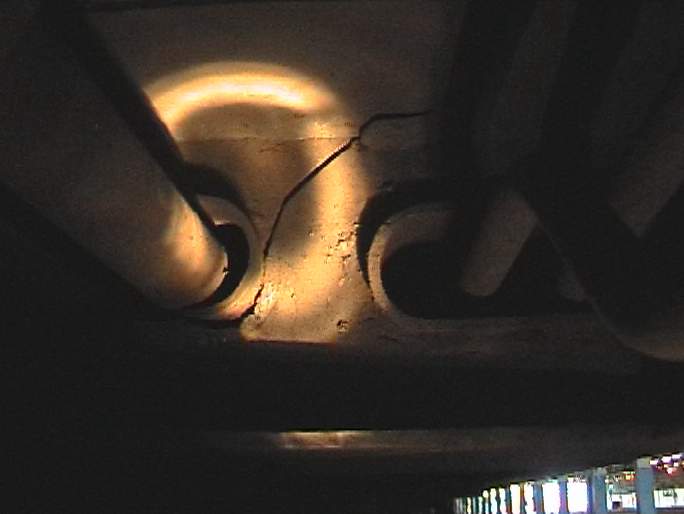

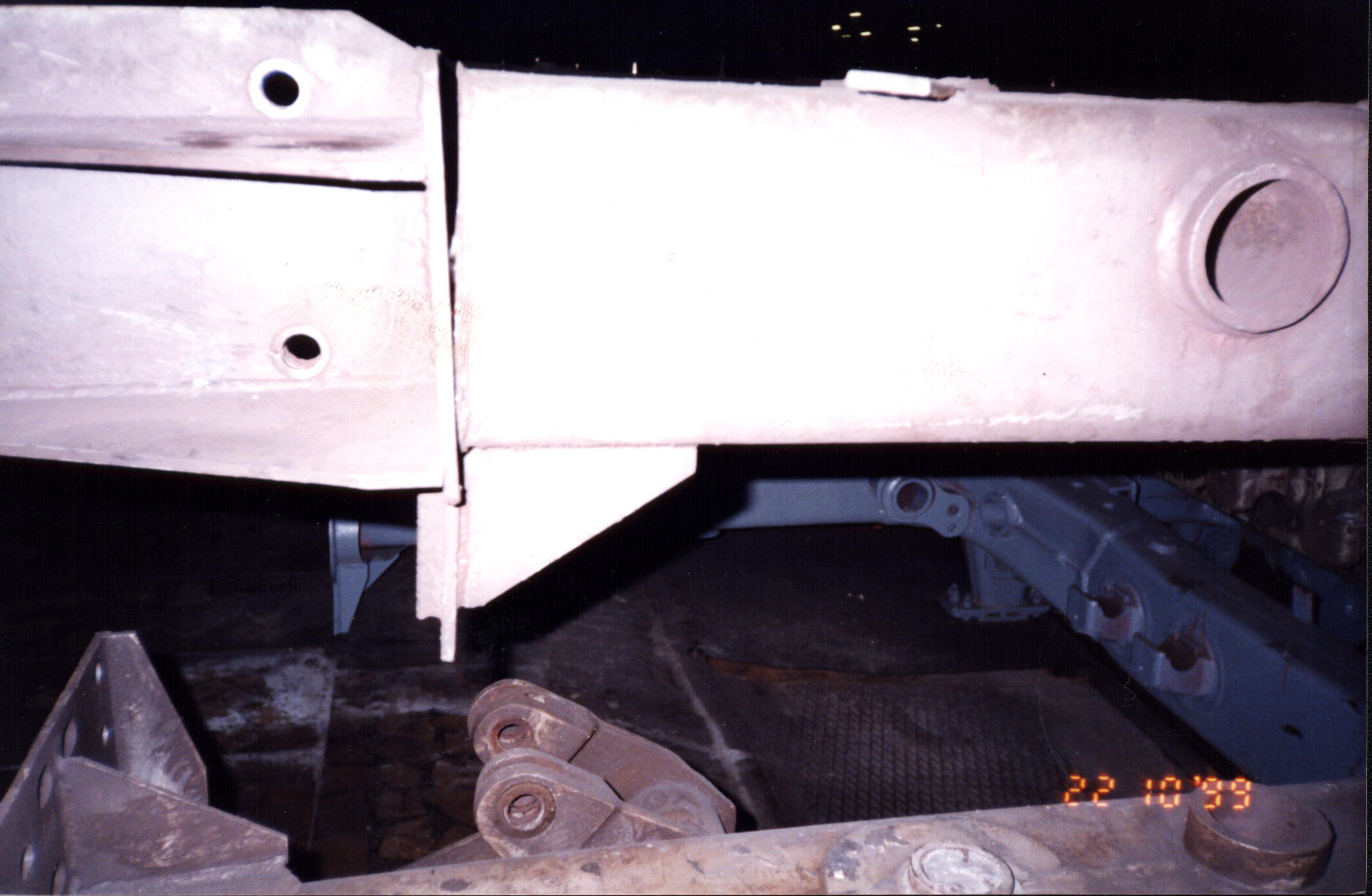

17. Трещины в шкворневых балках рамы кузова вагона (рис.109).

Рисунок 109.

Трещины в шкворневых балках

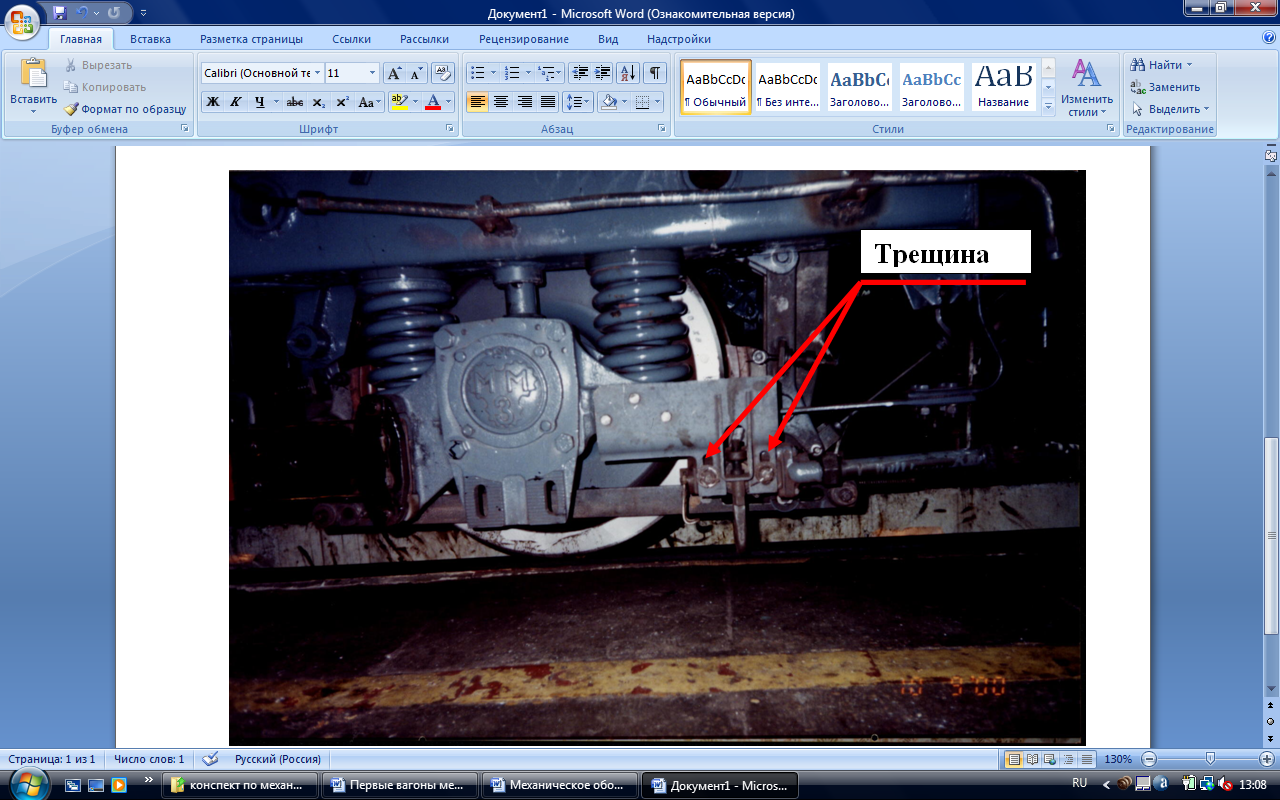

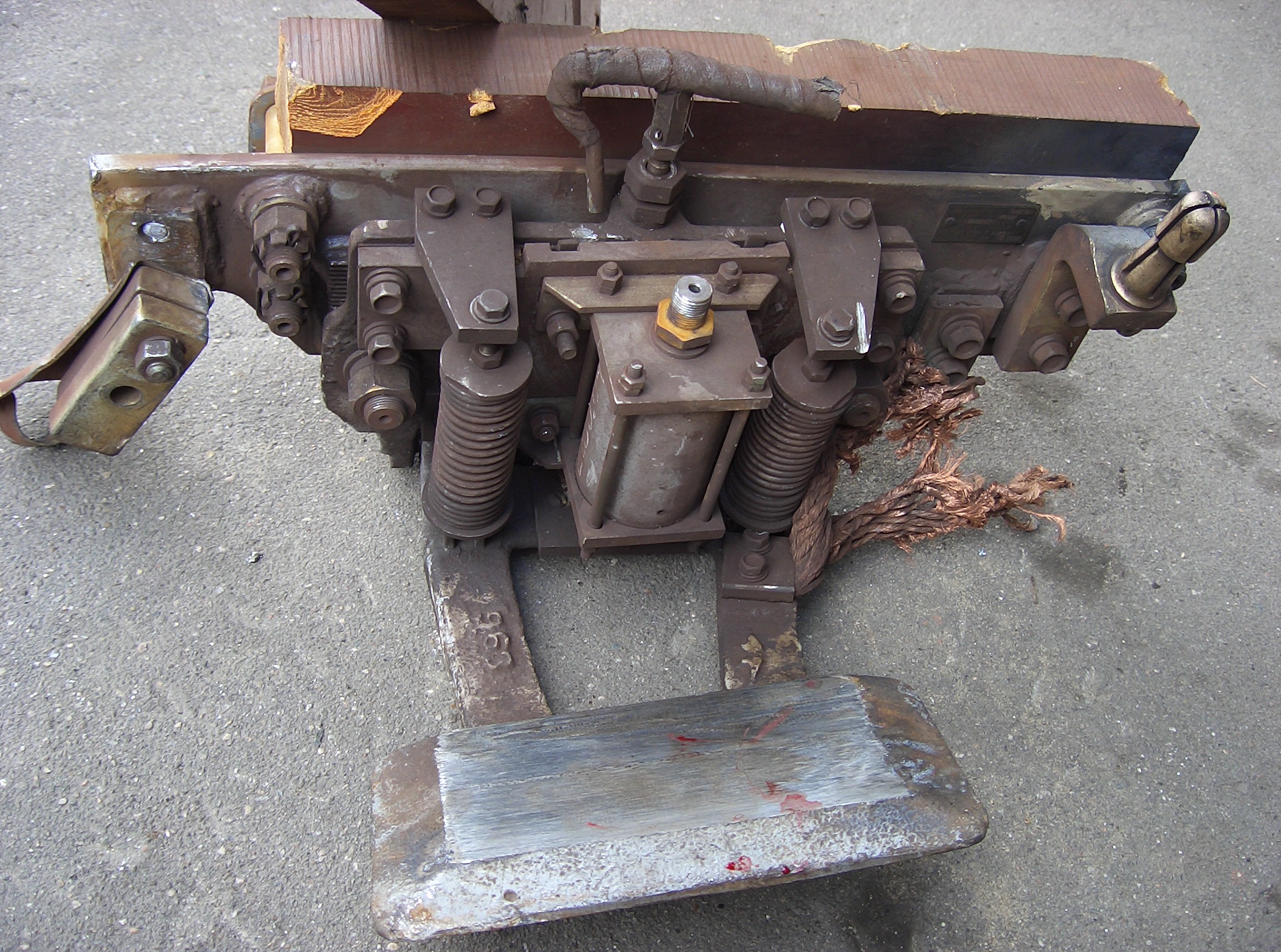

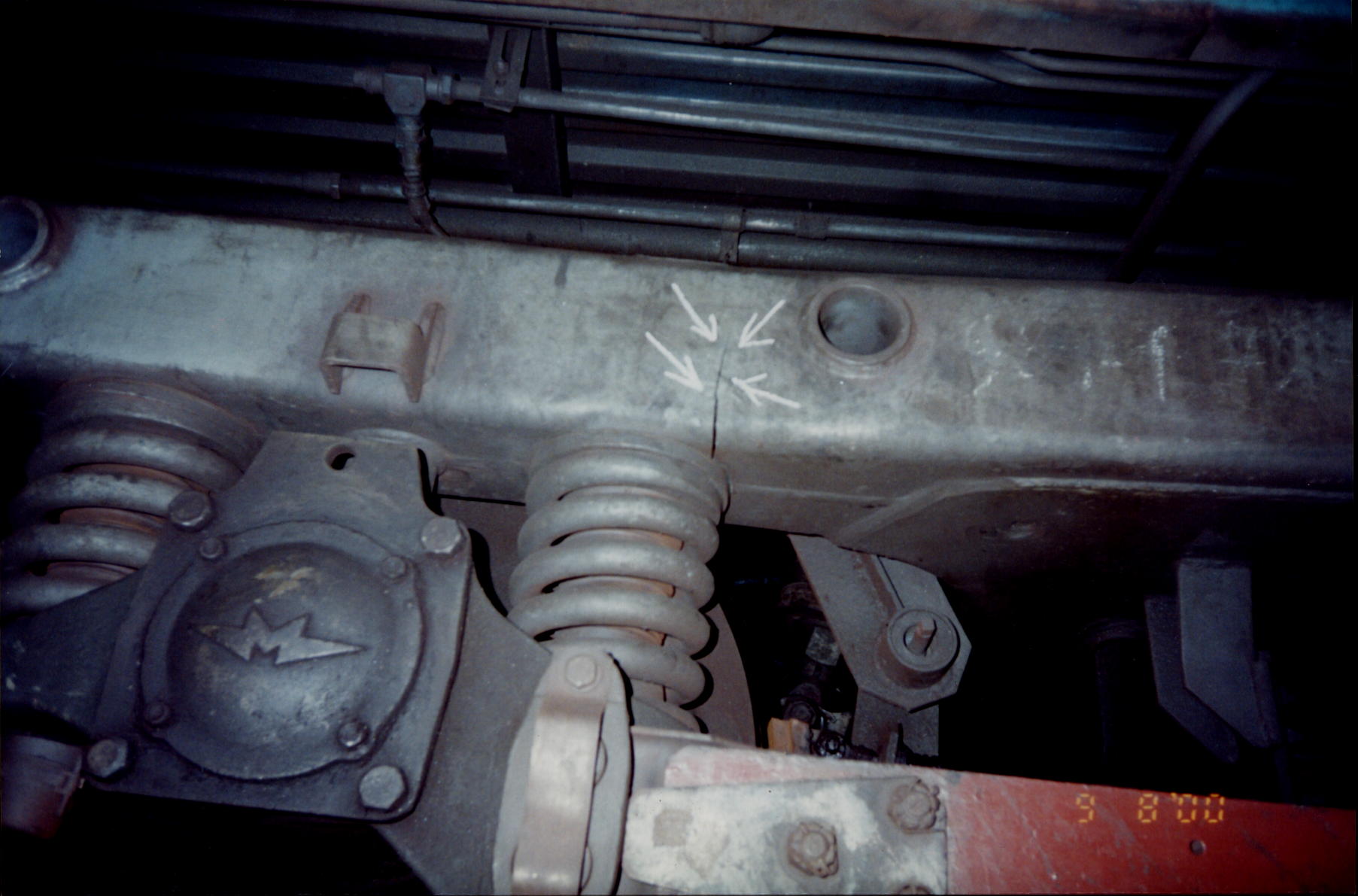

18. Рама тележки – трещины образуются:

- по сварному шву втулок под шпинтон (рис. 110, 111, 112), снизу и сверху балки с последующим развитием, снизу начального трещинообразования обнаружить нельзя, потому что мешают пружины буксового подвешивания (нижние трещины развиваются быстрее и являются наиболее опасными)

Рисунок 110.

Трещины по сварному

шву втулок под шпинтон

Рисунок 111.

Трещина и излом продольной балки рамы

тележки

Рисунок 112.

Трещины в продольной балке рамы тележки

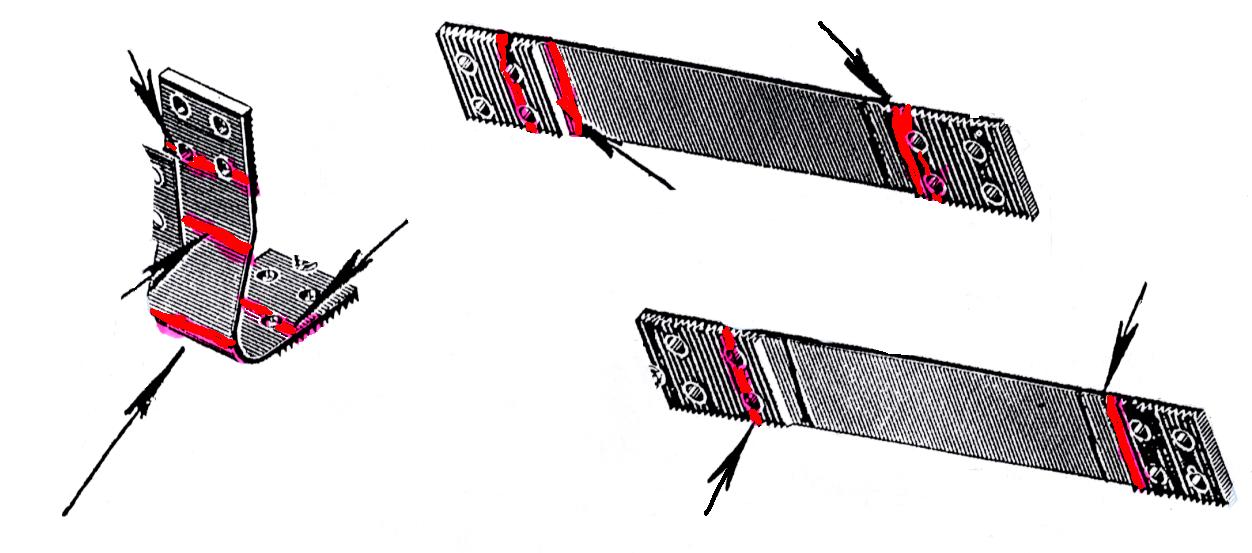

- по сварному шву наличников и плит (рис. 113), к которым они привариваются, центрального бруса и поперечных балок рамы тележки.

Рисунок 113.

Возможные места образования трещин

(центральное подвешивание)

- по сварному шву окна серег центрального подвешивания и от окон вверх на тело поперечной балки.

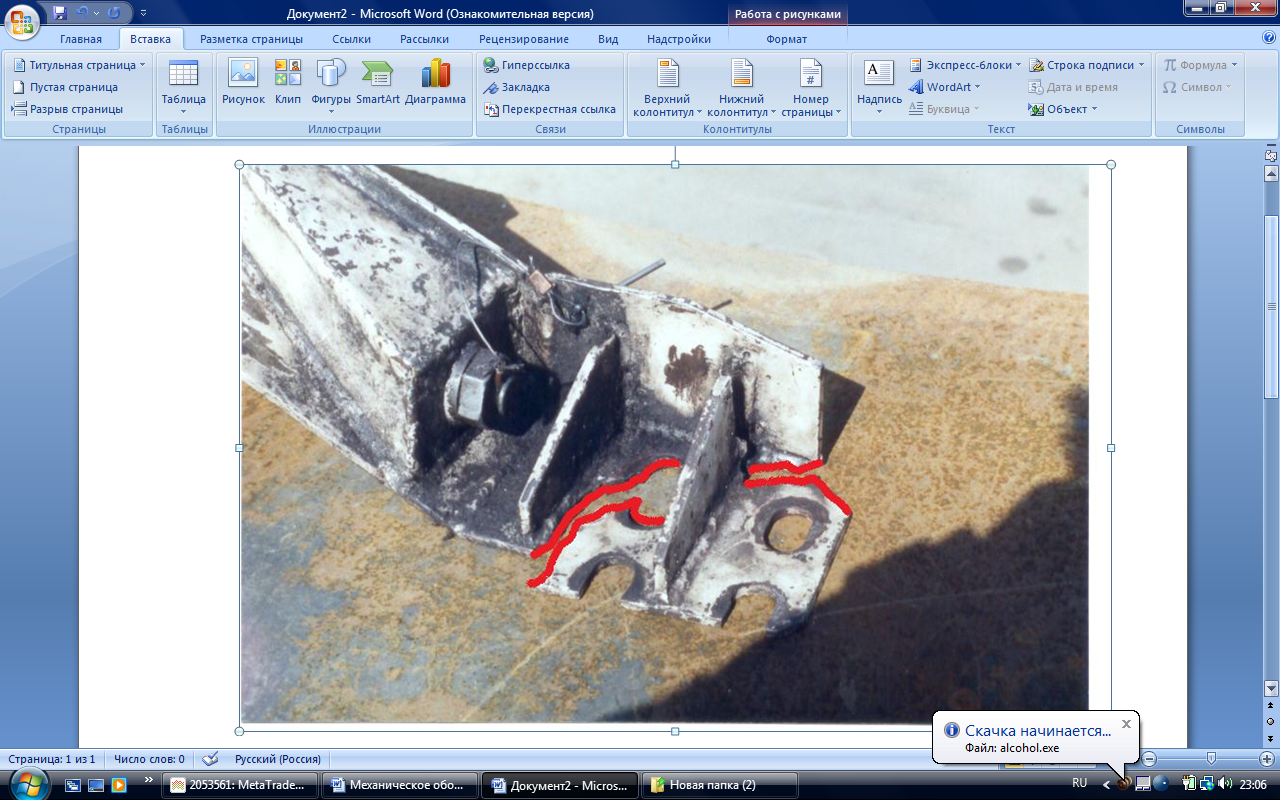

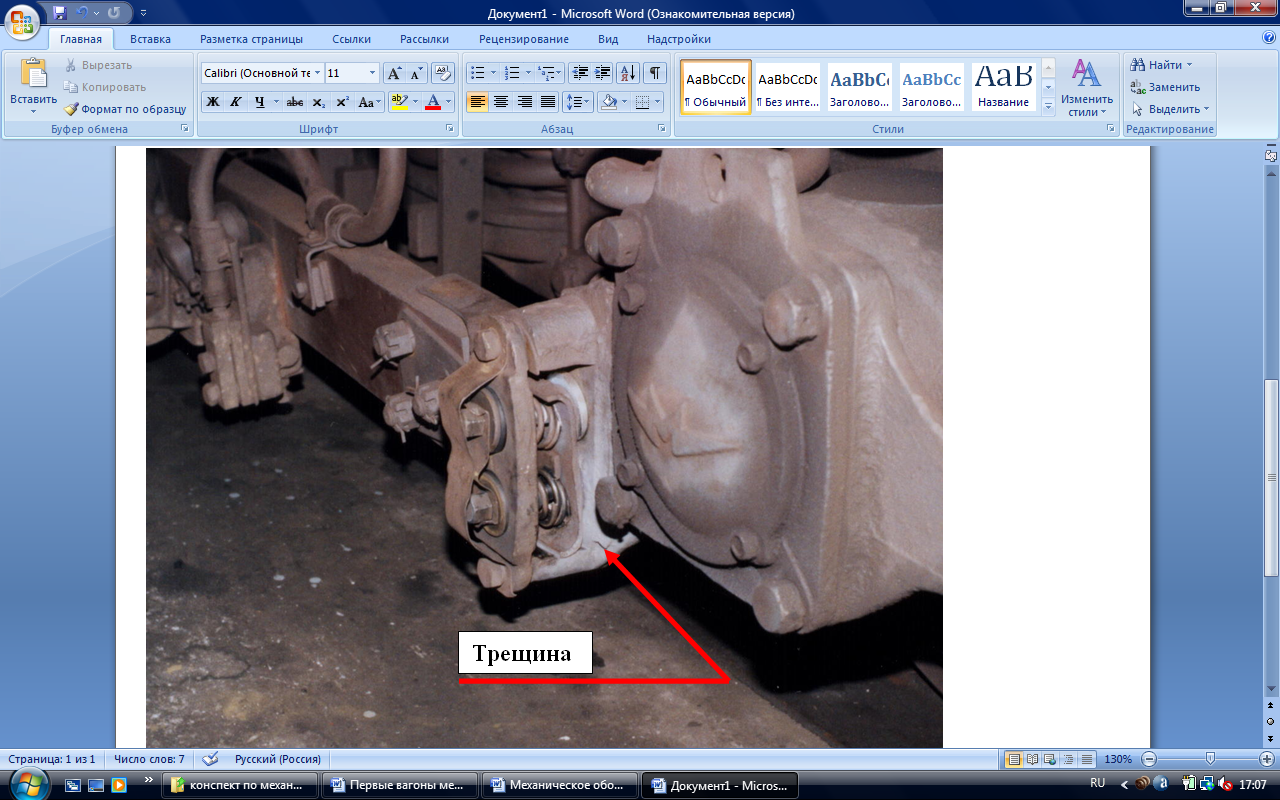

- по сварному шву модернизированного (усиленного) кронштейна подвески редуктора

(рис. 114).

Рисунок 114.Трещина

по сварному шву модернизированного

(усиленного) кронштейна подвески

- в кронштейнах поводка по всем сварочных швам с выходом на тело кронштейна и на продольную балку рамы.

- а прямых и угловых поводках по отверстиях в гребенке крепления и средней части

(рис. 115).

Рисунок 115.

Трещины в поводках

- в тумбах крепления поводков с выходом на тело продольной балки (рис. 116, 117).

Рисунок 116.

Трещины в тумбах крепления поводков с

выходом на тело продольной балки

\

Рисунок 117.

Трещины в тумбах

крепления поводков

- по сварному шву кронштейна крепления гидроамортизатора на центральном брусе (обнаруживается визуально из канавы между пружинами центрального подвешивания)

- в кронштейнах крепления предохранительных скоб центрального подвешивания (внутренних и наружных) (рис. 118)

Рисунок 118.

Трещины в кронштейнах крепления

предохранительных скоб

- в накладках кронштейнов подвески стояночного тормоза и тормозных цилиндров (снизу)

- по сварке кронштейна стояночного тормоза к торцу продольной балки (рис. 119).

Рисунок 119.

Трещина по сварке кронштейна стояночного

тормоза

Осмотр подвески электроаппаратов, ПТС, главного и запасного резервуаров, мотор – компрессора и остального оборудования. Качество крепления определяется отстукиванием, при этом обращать внимание на то, чтобы все болты подвески были чертежными (ПТС – М12 , ЛК-М20 , АБ-М16 и т.д.)

При напылении и выработке кронштейнов и приливов букс нужно обязательно произвести замеры неравномерного проката этих колесных пар абсолютным шаблоном.

Большая выработка (напыление) в РТП, при изломе регулировочных болтов, болтов крепления ТЭД и выдавливании, разрушение вкладышей подвески ТЭД необходимо проверить люфт подшипника заднего щита ТЭД.

При осмотре труднодоступных мест применять зеркало (рис. 120) и лупу.

Для проявления трещин применять керосин.

Рисунок 120.

Применение зеркала для выявления трещин