- •Содержание

- •Подвижной состав метрополитена

- •Вагоны « г »

- •Вагоны « д »

- •Вагоны « и »

- •Вагоны « е »

- •Вагоны « 81-717 (714) »

- •Вагоны « 81-720(721) яуза »

- •Вагоны « 81-740(741) русич »

- •Вагоны 81-760(761)

- •Технические характеристики вагонов 81-717(714)

- •Введение

- •Силы, действующие на подвижной состав

- •Кузов вагона 81 – 717(714)

- •Вагонное оборудование

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •П ятниковое устройство

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Работа поводкового узла

- •Ц ентральное подвешивание

- •Работа центрального подвешивания

- •Рельсосмазыватель рсч

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Гаситель колебаний с клапанными блоками.

- •Неисправности гасителя

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Сборка подрезиненного колеса

- •Посадка бандажа на центральный диск

- •2. Сборка колеса

- •Недостатки подрезиненных колес:

- •Профиль катания колеса

- •Формирование колесной пары

- •Виды освидетельствования, обслуживания и ремонта колесных пар.

- •1. Осмотр колесных пар под вагоном

- •2. Обыкновенное освидетельствование

- •3. Полное освидетельствование

- •Мерительные инструменты

- •Дефектоскопия оси Магнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Требования, предъявляемые к колесным парам

- •Т яговый редуктор

- •Монтаж корпуса редуктора

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Карданная муфта

- •Порядок посадки кулачка на вал

- •Работа карданной муфты

- •Неисправности карданной муфты

- •Зубчатая муфта

- •Буксовый узел

- •Монтаж буксового узла

- •Малая ревизия буксы

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Ручной (стояночный) тормоз

- •Блок тормоз

- •Работа блок-тормоза

- •Комбинированная автосцепка

- •Головка со сцепным механизмом

- •Работа сцепного механизма

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

- •Виды и сроки технического обслуживания и текущего ремонта подвижного состава

- •Проверка тепловых узлов

- •Виды осмотра и ремонта при простое в депо

- •Наиболее вероятные места трещинообразования.

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Силы, действующие на поезд

- •Кривая движения поезда

- •Сила трения. Коэффициент трения

- •Контрольные вопросы

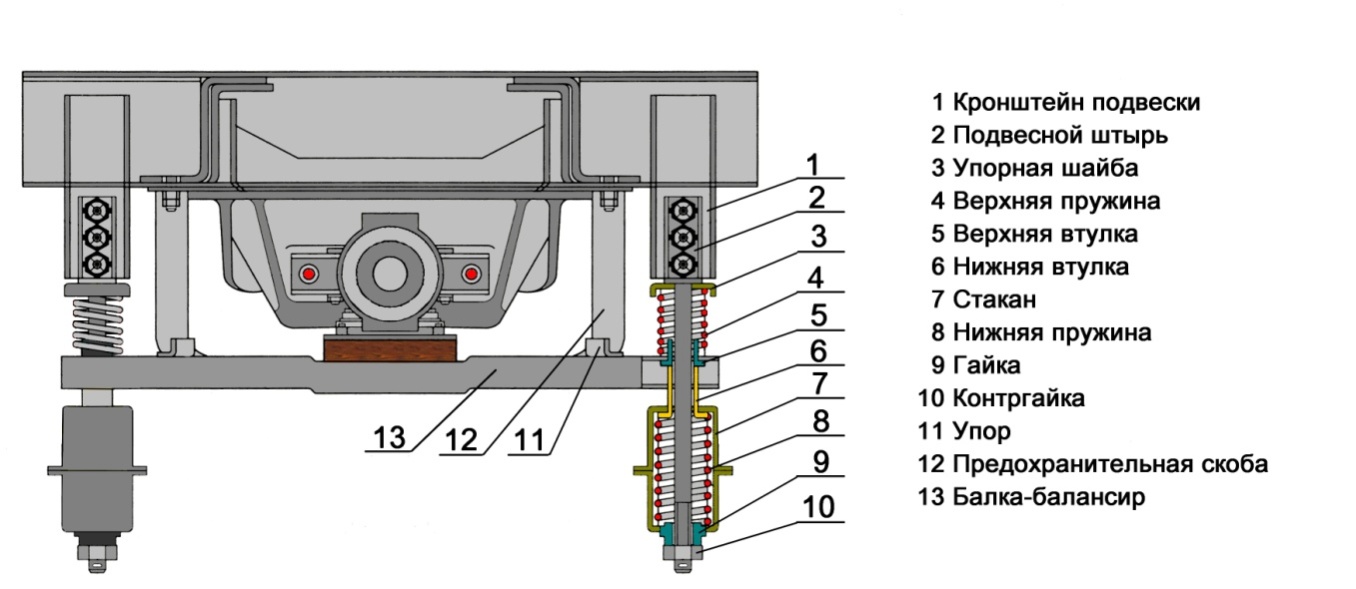

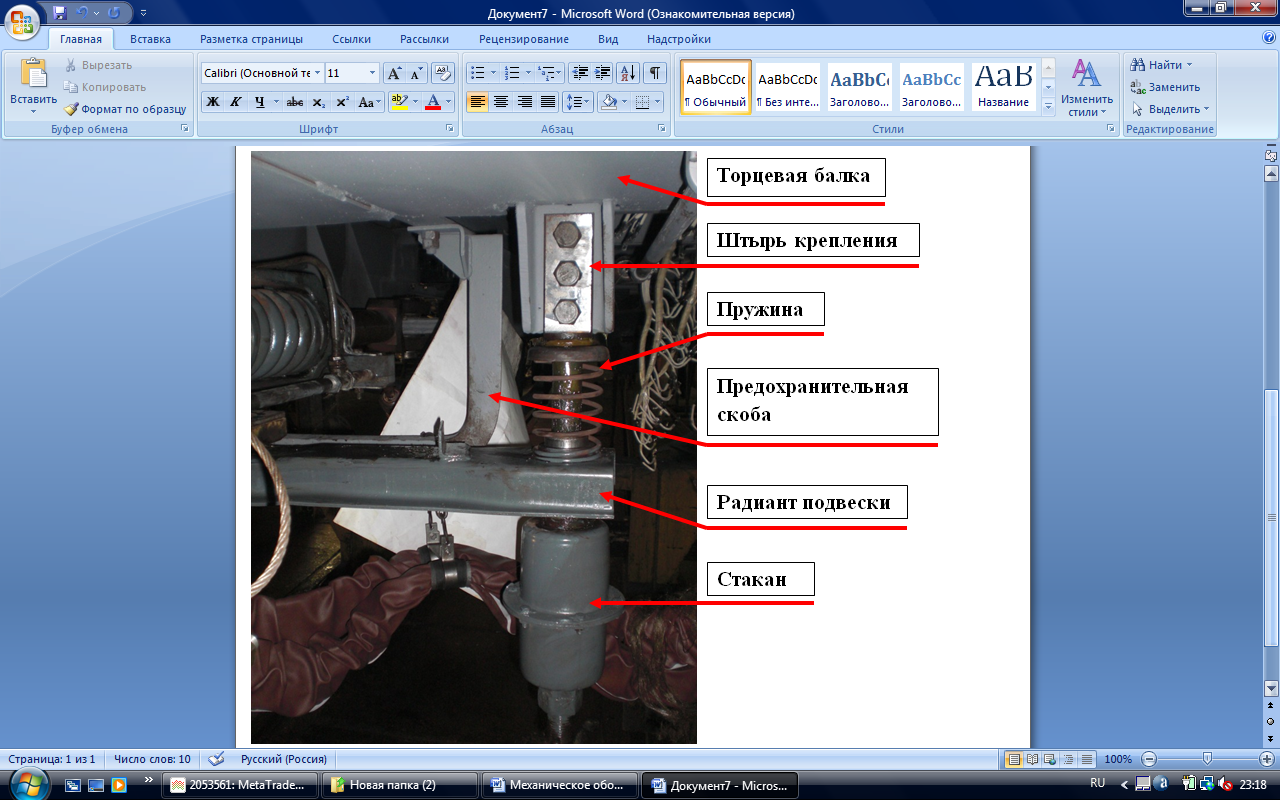

Подвеска автосцепки

Для исключения вертикального раскачивания концевых автосцепок на балке, нижняя пружина подвески установлена в стакане с предварительной нагрузкой на значение веса части автосцепки, приходящегося на пружину. Автосцепка подвешена на вагоне на высоте 829 (+5 , - 35) мм от головки рельса до середины серьги. Предохранительная скоба П-образной формы выполнена из уголка 50×50, 5 мм и служит для опоры автосцепки в случае обрыва стержней. Скоба крепится к раме вагона четырьмя болтами. При вписывании в кривые автосцепка имеет перемещение в горизонтальной плоскости до 22º по 11º от оси в каждую сторону, не доходя до ограничительных упоров. Сцеп возможен при несоосности по вертикали и горизонтали не более 30-40мм. Скорость при сцепе не более 1,5км/ч, чтобы не допустить разрушения сцепного механизма.

Рисунок 91.

Подвеска автосцепки

П

Рисунок 92.

Подвеска автосцепки

Неисправности автосцепки

1) Износ балансира подвески.

2) Износ зева замка и цапфы серьги.

3) Выпадение валика.

4) Срыв резьбы водила и гаек.

5) Ослабление затяжек гаек на водило.

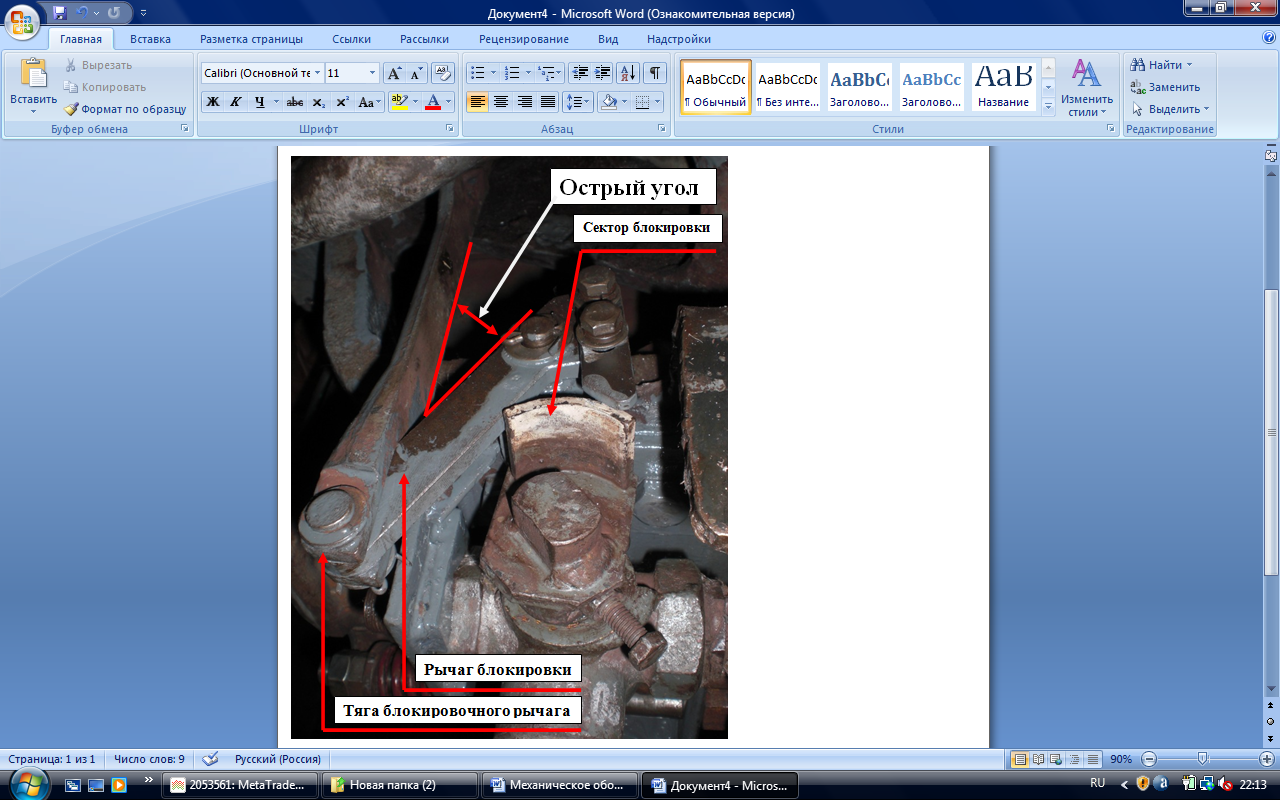

П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

1) Между тягой и блокирующим рычагом должен быть острый угол

2) Равномерный зазор между ударными плоскостями должен быть не более 5мм.

Рисунок 94.

Механизм блокировки

Виды и сроки технического обслуживания и текущего ремонта подвижного состава

Для своевременного предупреждения появления неисправностей, обнаружения износов и повреждения оборудования вагона, устранение неисправностей угрожающих безопасности движения и ухудшения культуры обслуживания пассажиров.

Серия (тип ) п/с |

Периодичность технического обслуживания и ремонта подвижного состава |

|||||||||

|

Техническое обслуживание |

Текущий ремонт |

Средний ремонт |

Капитальный ремонт |

||||||

81-717(714) |

ТО-1 |

ТО-2 |

ТО-3 |

ТО-4 |

ТР-1 |

ТР-2 |

ТР-3 |

2ТР-3 |

СР |

КР |

Пробег, км |

не более 24 ч. |

3,75 ±1,0

|

7,5 ±2,0 |

То же |

60 ±10 |

240 ±15 |

480 ±20 |

- |

960±40 |

2880±120 |

Периодичность |

Перед выдачей из депо |

1 раз в 2 недели |

1 раз в месяц |

То же |

6 месяцев |

2 года |

4 года |

8 лет |

- |

16 лет |

Объем работ |

не менее 7 мин. на вагон |

Не менее 30 мин. на вагон |

Не менее 40 мин. на вагон |

На станке А-41 не более суток, на станке КЖ-20 или РАФАМЕТ не более 10 ч. |

10 ч. На вагон |

2 или 3 суток |

5 или 7 суток |

|

15 р.д. или 18 р.д. |

32 р.д. |

ТО-1 - (техническое обслуживание первого объема) не менее 7 мин. на вагон, выполняется в депо или ПТО слесарями-осмотрщиками. Проверяется состояние ходовых частей вагона, токоприемников, автосцепок, убеждаются в отсутствии повреждений подвагонного оборудования, проверяется нагрев подшипников к/п и тягового двигателя, производится уборку салона.