- •Содержание

- •Подвижной состав метрополитена

- •Вагоны « г »

- •Вагоны « д »

- •Вагоны « и »

- •Вагоны « е »

- •Вагоны « 81-717 (714) »

- •Вагоны « 81-720(721) яуза »

- •Вагоны « 81-740(741) русич »

- •Вагоны 81-760(761)

- •Технические характеристики вагонов 81-717(714)

- •Введение

- •Силы, действующие на подвижной состав

- •Кузов вагона 81 – 717(714)

- •Вагонное оборудование

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •П ятниковое устройство

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Работа поводкового узла

- •Ц ентральное подвешивание

- •Работа центрального подвешивания

- •Рельсосмазыватель рсч

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Гаситель колебаний с клапанными блоками.

- •Неисправности гасителя

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Сборка подрезиненного колеса

- •Посадка бандажа на центральный диск

- •2. Сборка колеса

- •Недостатки подрезиненных колес:

- •Профиль катания колеса

- •Формирование колесной пары

- •Виды освидетельствования, обслуживания и ремонта колесных пар.

- •1. Осмотр колесных пар под вагоном

- •2. Обыкновенное освидетельствование

- •3. Полное освидетельствование

- •Мерительные инструменты

- •Дефектоскопия оси Магнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Требования, предъявляемые к колесным парам

- •Т яговый редуктор

- •Монтаж корпуса редуктора

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Карданная муфта

- •Порядок посадки кулачка на вал

- •Работа карданной муфты

- •Неисправности карданной муфты

- •Зубчатая муфта

- •Буксовый узел

- •Монтаж буксового узла

- •Малая ревизия буксы

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Ручной (стояночный) тормоз

- •Блок тормоз

- •Работа блок-тормоза

- •Комбинированная автосцепка

- •Головка со сцепным механизмом

- •Работа сцепного механизма

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

- •Виды и сроки технического обслуживания и текущего ремонта подвижного состава

- •Проверка тепловых узлов

- •Виды осмотра и ремонта при простое в депо

- •Наиболее вероятные места трещинообразования.

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Силы, действующие на поезд

- •Кривая движения поезда

- •Сила трения. Коэффициент трения

- •Контрольные вопросы

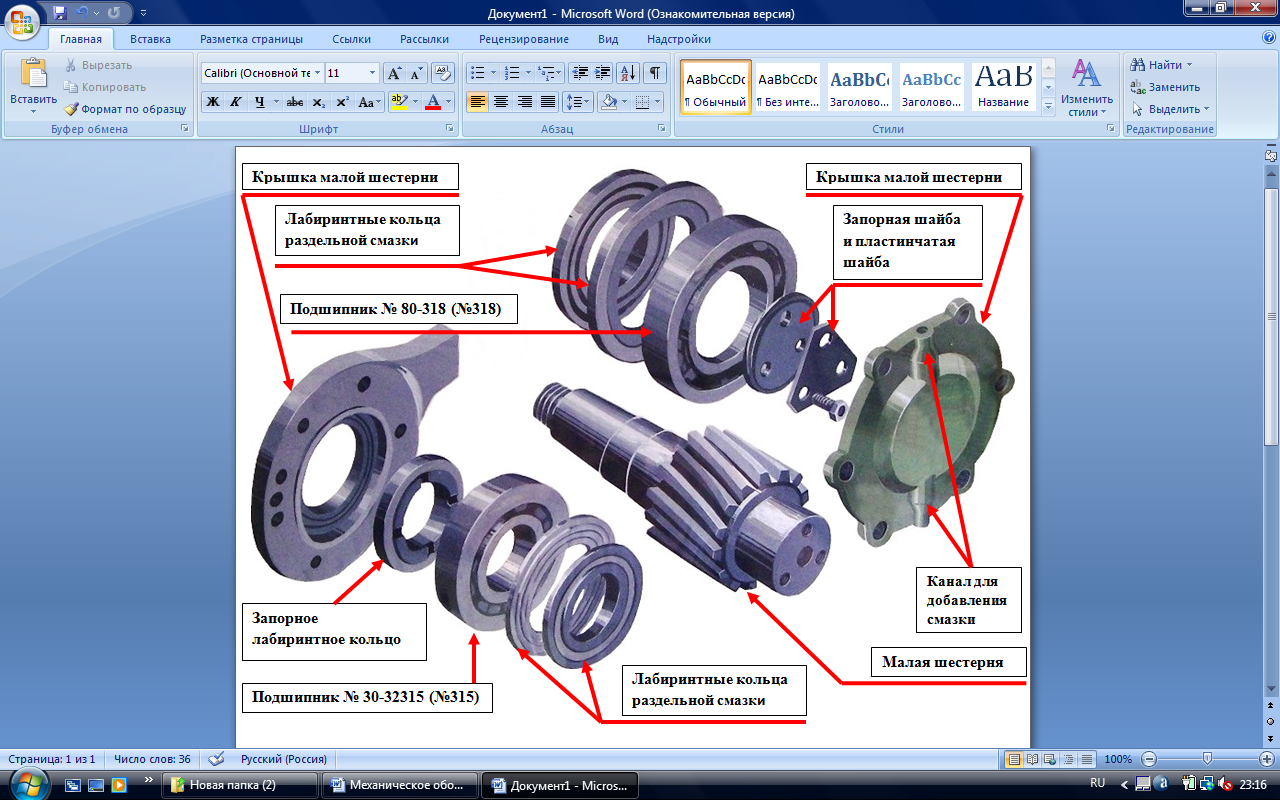

Т яговый редуктор

Корпус редуктора 3

Большое зубчатое колесо 13

Малая шестерня 1

Подшипники малой шестерни 2, 6

Осевые подшипники 8, 12, 14

Крышки редуктора 7, 15

Крышки малой шестерни 4,5

Лабиринтные кольца раздельной смазки 18, 19

Лабиринтные запорные кольца 10, 9, 16, 20

Рисунок 65.

Редукторный узел

Тяговый редуктор предназначен для передачи крутящего момента с вала якоря тягового двигателя на ось колесной пары через карданную муфту с учетом передаточного числа.

Одноступенчатая, цилиндрическая, косозубая с эвольвентным профилем зуба.

Применение косозубых передач имеет следующие преимущества: в зацеплении одновременно участвуют не менее двух зубьев, тем самым уменьшается нагрузка на них, передача работает без ударов, понижен уровень шума. Профили рабочей поверхности зубьев у всех передач очерчены по эвольвенте – кривой, являющейся разверткой базовой окружности эволюты. Эвольвентное зацепление не чувствительно к смещению зубчатых элементов и увеличению расстояния между ними, что возможно при опорно-рамном подвешивании тяговых двигателей. Кроме того, преимуществом является простота получения профиля зубьев при нарезании их червячной фрезой.

Число зубьев зубчатого колеса выбирают четным, а шестерни – нечетным; при этом все зубья обкатываются друг об друга и лучше притираются. Элементы зубчатой передачи воспринимают рабочие сложные знакопеременные нагрузки и поэтому должны обладать высокой прочностью и надежностью. Для изготовления зубчатой пары применяют высоколегированные стали. Технологический процесс изготовления достаточно сложный.

Угол наклона зуба 8 º

Косозубое зацепление обеспечивает работу с меньшим шумом. В зацеплении всегда находятся одновременно не менее 2 зубьев, нагрузка на каждый зуб уменьшается. Недостатком косозубой передачи является осевое смещение, и торцевое давление на стенки корпуса редуктора, поэтому угол наклона зуба выбран небольшим.

Изготовление зубчатых колес производят методом обкатки и нарезания зубьев многозаходными фрезами.

Зубчатые колеса выполняют из высоколегированной стали марки 38НХ3МФА методом горячей штамповки.

Малая шестерня изготавливают из хромоникелевой стали 20Х3А. Технологический процесс изготовления достаточно сложен (нормализация, зубонарезание, цементация, закалка, низкий отпуск, зубошлифование).

При этом твердость рабочих поверхностей зубьев шестерни составляет 55-60 HRC, тогда как у зубчатого колеса она в пределах 250-285 НВ. Применение высокого перепада твердостей (1,9-2,4) позволяет значительно повысить допускаемые нагрузки и увеличить коэффициент полезного действия передачи.

Для повышения работоспособности зубчатой передачи применяют поверхностное пластическое деформирование зубьев (ППД), которое заключается в накате поверхностей специальным инструментом. Воздействуя на внутреннюю структуру металла, этот технологический процесс способствует повышению прочности, вязкости, износостойкости. Применение ППД позволит в последующем, повышая прочностные характеристики зубчатого колеса и шестерни, использовать для их изготовления менее дорогостоящие стали.

П ередаточное

число редуктора 5,33

ередаточное

число редуктора 5,33

1.Отношение числа зубьев большого зубчатого колеса (80) к числу зубьев вала малой шестерни (15)

2.Отношение числа оборотов вала малой шестерни к числу оборотов большого зубчатого колеса.

Централь это расстояние между центрами шестерни и зубчатого колеса и равно 339 мм.

Количество зубьев берется четное у зубчатого колеса и нечетное у шестерни из расчета чередования зубьев в зацеплении, чтобы все зубья притирались друг к другу в процессе работы.

Толщина зубьев зубчатого колеса по делительной окружности, измеренной по хорде (в плоскости, перпендикулярной к зубу) 9,2 – 10,5 мм. Толщина зубьев шестерни по делительной окружности 11,3 – 13,13 мм.

З

Рисунок 66. Корпус

редуктора

Корпус редуктора изготавливают методом литья из алюминиевого сплава с последующей механической обработкой. Резьбовые отверстия под болты крепления крышек выполнены в стальных бонках, поставленных на эпоксидном клее в отверстия фланцев большой и малой горловин. Редуктор имеет систему раздельной смазки. В подшипниках применяется густая ЛЗ-ЦНИИ, а в полость редуктора гипоидную (жидкую)- нигрол или ТАП-15В.

Верхняя половина корпуса снаружи имеет приливы в виде двух ребер с отверстиями для соединения с подвеской. Точка расположения подвески редуктора выбрана таким образом, чтобы при посадке рессор тележки было обеспечено минимальное отклонение вала шестерни от вала двигателя. В верхней половине расположено отверстие для осмотра зубьев передачи и добавления смазки. На боковой стене имеется два отверстия с резьбой для установки сапуна и пальца крепления щеток заземления (ЗУМ). Сапун служит для соединения внутренней полости с атмосферой через клапан и снятия при этом внутренней компрессии.

Нижняя половина корпуса имеет люк с крышкой для осмотра зубьев и количества смазки в редукторе.

Монтаж узла малой шестерни (рис. 67)

Подготавливается вал малой шестерни, на цилиндрическую часть

Посадка лабиринтных колец раздельной смазки (ближнее к зубьям в горячем состоянии, ближнее к подшипнику в свободном)

Горячая посадка шарикоподшипника 80-318 (№318)

Тремя болтами крепят крепительную и стопорную шайбу.

На конусную часть вала

Посадка в горячем состоянии лабиринтного кольца раздельной смазки

П

осадка

в горячем состоянии внутреннего кольца

роликоподшипника 30-32315 (№315)

осадка

в горячем состоянии внутреннего кольца

роликоподшипника 30-32315 (№315)

Узел вала шестерни запрессовывается в сборе в верхнюю половину корпуса.

Заложить смазку в подшипник №318

Раскатать вручную бензиноупорную смазку жгутом диаметром 3-6 мм.

Установить прокладку и закрепить малую крышку.

В

Рисунок 67. Сборка малой шестерни

свободном состоянии лабиринтное кольцо раздельной смазки.Внешнее кольцо и ролики подшипника №315

В горячем состоянии запорное лабиринтное кольцо.

Закрепляется передняя крышка на корпусе редуктора.