- •Содержание

- •Подвижной состав метрополитена

- •Вагоны « г »

- •Вагоны « д »

- •Вагоны « и »

- •Вагоны « е »

- •Вагоны « 81-717 (714) »

- •Вагоны « 81-720(721) яуза »

- •Вагоны « 81-740(741) русич »

- •Вагоны 81-760(761)

- •Технические характеристики вагонов 81-717(714)

- •Введение

- •Силы, действующие на подвижной состав

- •Кузов вагона 81 – 717(714)

- •Вагонное оборудование

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •П ятниковое устройство

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Работа поводкового узла

- •Ц ентральное подвешивание

- •Работа центрального подвешивания

- •Рельсосмазыватель рсч

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Гаситель колебаний с клапанными блоками.

- •Неисправности гасителя

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Сборка подрезиненного колеса

- •Посадка бандажа на центральный диск

- •2. Сборка колеса

- •Недостатки подрезиненных колес:

- •Профиль катания колеса

- •Формирование колесной пары

- •Виды освидетельствования, обслуживания и ремонта колесных пар.

- •1. Осмотр колесных пар под вагоном

- •2. Обыкновенное освидетельствование

- •3. Полное освидетельствование

- •Мерительные инструменты

- •Дефектоскопия оси Магнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Требования, предъявляемые к колесным парам

- •Т яговый редуктор

- •Монтаж корпуса редуктора

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Карданная муфта

- •Порядок посадки кулачка на вал

- •Работа карданной муфты

- •Неисправности карданной муфты

- •Зубчатая муфта

- •Буксовый узел

- •Монтаж буксового узла

- •Малая ревизия буксы

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Ручной (стояночный) тормоз

- •Блок тормоз

- •Работа блок-тормоза

- •Комбинированная автосцепка

- •Головка со сцепным механизмом

- •Работа сцепного механизма

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

- •Виды и сроки технического обслуживания и текущего ремонта подвижного состава

- •Проверка тепловых узлов

- •Виды осмотра и ремонта при простое в депо

- •Наиболее вероятные места трещинообразования.

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Силы, действующие на поезд

- •Кривая движения поезда

- •Сила трения. Коэффициент трения

- •Контрольные вопросы

Виды освидетельствования, обслуживания и ремонта колесных пар.

Для проверки состояния и своевременного изъятия из эксплуатации к.п., угрожающих безопасности движения, а также для контроля качества подкатываемых и отремонтированных к.п. принята система технического контроля:

Осмотр к.п. под вагоном – с интервалом не более 24 часов работы на линии

Осмотр с прокаткой вагона – 30,0 +,- 5,0 тыс.км.

60,0 +,- 10,0 тыс. км (ТР-1)

Обточка к.п. без выкатки из-под вагона – по необходимости

Малая ревизия букс и УЗД оси – 90,0 +,- 10,0 тыс.км.

Обыкновенное освидетельствование – по необходимости

Полное освидетельствование – П-350,0 +,- 20,0 тыс. км

Ц-480,0 +,- 20,0 тыс.км.

1. Осмотр колесных пар под вагоном

Машинисты и пом. машиниста при каждой приемке и сдаче п/с.

Слесари-осмотрщики при отстое составов в электродепо и в пунктах ТО

Слесари, бригадиры, мастера при ТО-1,ТО-2,ТО-3,ТО-4,ТР-1,ТР-2

Инженеры по колесному хозяйству или мастера, имеющие право освидетельствования к.п. перед подкаткой под вагон, после обточки без выкатки из-под вагона (ТО-4),при прокатке к.п. под вагоном.

Измеряют геометрические параметры к.п. Проверяются буксовые узлы, редукторные узлы.

2. Обыкновенное освидетельствование

После выкатки к.п. из-под и поступления в пункт для ремонта с пробегом 100,0 тыс.км. или срок хранения более 12 месяцев.

1) предварительный осмотр к.п.

2) очистка к.п. от грязи и смазки (щелочные растворы не допускаются)

3) проверить отсутствие механических повреждений

4) демонтаж корпуса редуктора

5) демонтаж корпуса букс (без съема внутренних колец подшипников)

6) производится ревизия первого объема букс и редуктора

7) проверка большого зубчатого колеса и шестерни

8) проверка оси УЗИ

9) проверка наличия пломб

10) измерения геометрических параметров

11) обточка к.п.

12) монтаж редуктора и буксового узла

13) обкатка к.п. на стенде или на вагонной тележке

3. Полное освидетельствование

При достижении установленного пробега, при формировании и ремонте, при переборке подрезиненных колес, при неясности или отсутствии знаков и клейм, после крушения, аварий, столкновения или схода вагона с рельсов, при наличии ползуна более 1 мм.

Полное освидетельствование двух видов без смены и со сменой элементов.

Мерительные инструменты

Шаблон максимальный профильный (рис. 44, 45) - срок проверки 6 месяцев

Для проверки геометрии профиля катания колеса.

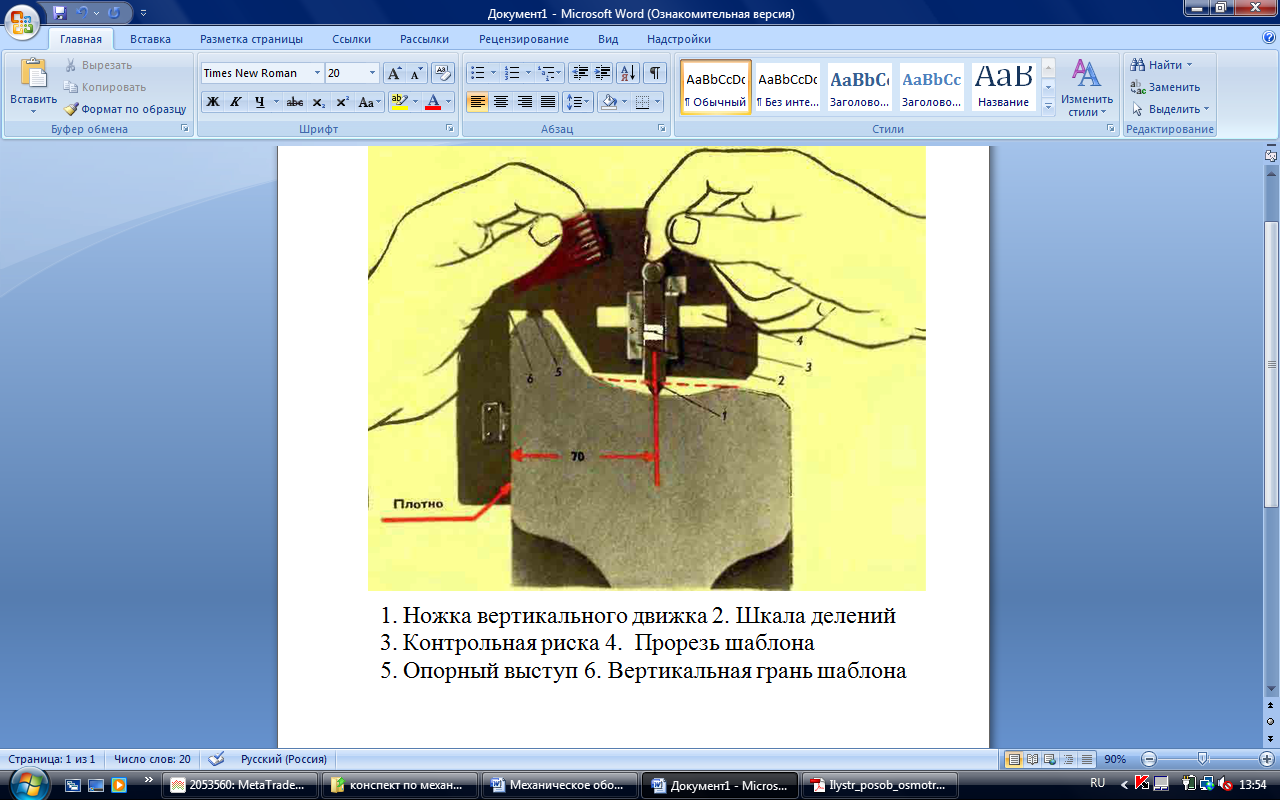

Рисунок 44.

Максимальный шаблон

Рисунок 45.

Максимальный шаблон

Контршаблон к шаблону максимальному профильному шаблону (рис. 46) срок проверки 1 год. Для проверки максимального шаблона

Рисунок 46. Максимальный шаблон и контршаблон

Абсолютный шаблон (рис. 47, 48) срок проверки 2 месяца

Для проверки ползуна, проката, толщину гребня и контроль тонкомерного гребня.

Рисунок 47.

Абсолютный шаблон

Рисунок 48.

Абсолютный шаблон

Рисунок 49.

Измерение проката

Рисунок 50.

Измерение толщины гребня

При измерении проката (рис. 49) вертикальный движок шаблона устанавливают на расстоянии 70 мм от внутренней грани колеса, а шаблон свободно накладывают на обод колеса. Чтобы вертикальный движок установить на расстоянии 70мм от внутренней грани колеса, необходимо поворотом стопорного винта ослабить рамку движка, передвижением последнего по прорези совместить риски на шаблоне и рамке и завернуть стопорный винт. Величину проката отсчитывают по делениям, нанесённым на рамке вертикального движка и риске, имеющейся на самом движке. Если прокат смещён относительно круга, измерительную ножку ставят в месте наибольшего износа. Для выявления наибольшего проката измерения производят в нескольких местах по окружности обода колеса.

Для измерения толщины гребня (рис. 50) применяют абсолютный шаблон, который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня.

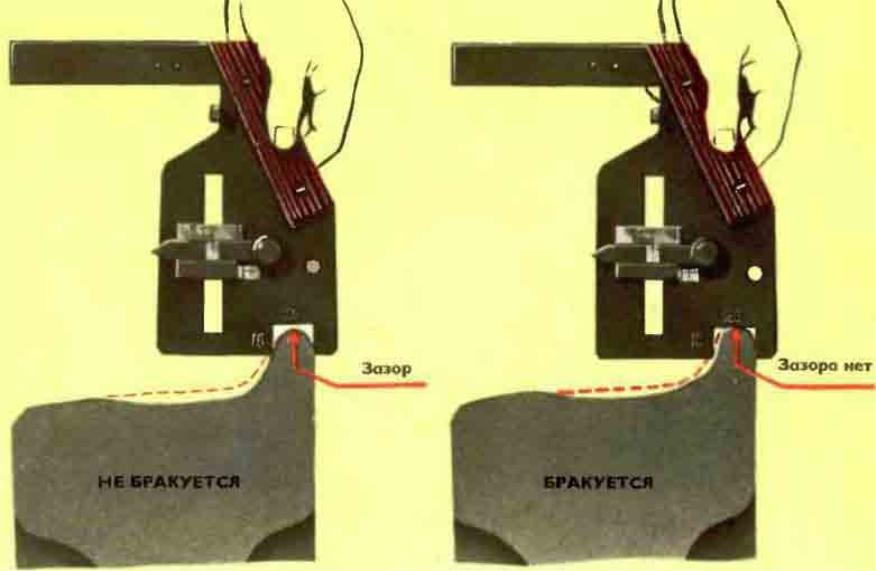

Т онкомерный

гребень колесной пары может быть выявлен

в условиях эксплуатации и специальной

браковочной прорезью абсолютного

шаблона (рис. 51), ширина, которой равна

25, а глубина —18 мм. Если при установке

абсолютного шаблона, как указано на

рисунке, между вершиной гребня и

горизонтальной гранью браковочной

прорези

онкомерный

гребень колесной пары может быть выявлен

в условиях эксплуатации и специальной

браковочной прорезью абсолютного

шаблона (рис. 51), ширина, которой равна

25, а глубина —18 мм. Если при установке

абсолютного шаблона, как указано на

рисунке, между вершиной гребня и

горизонтальной гранью браковочной

прорези

имеется зазор, то колесную пару эксплуатировать разрешается, так как

толщина гребня колеса, измеренная на расстоянии 18 мм от вершины, в этом

с

Рисунок 51.

Браковочная прорезь

Контршаблон к абсолютному шаблону срок проверки 1 год.

Для проверки абсолютного шаблона

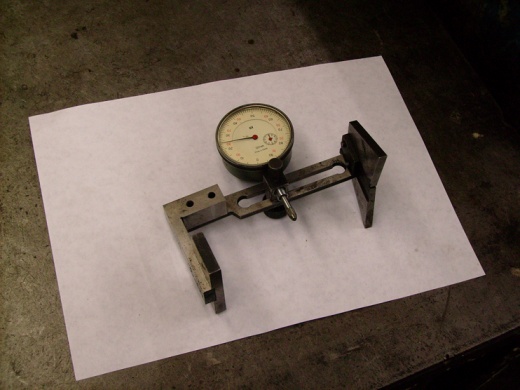

Приспособление для измерения ползуна (рис.52) срок проверки 6 месяцев.

Для измерения глубины ползуна

Рисунок 52.

Приспособление для измерения ползуна

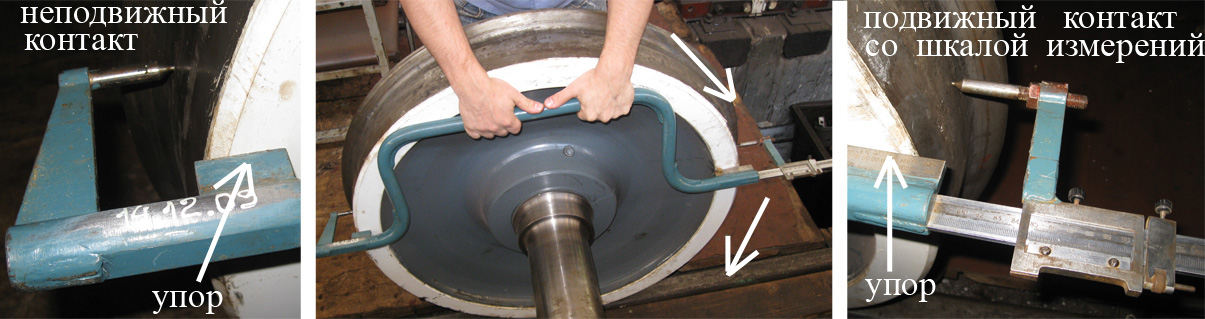

Штангельциркуль – скоба (рис. 53) применяется на колесных парах после выкатки из-под вагона. Срок проверки 3 месяца

Для измерения диаметра колес по кругу катания без подкатки под тележку

Рисунок 53.

Штангельциркуль - скоба

Скоба для измерения диаметра колеса под вагоном (рис. 54) срок проверки 6 месяцев

Рисунок 54.

Скоба

для измерения диаметра колеса под

вагоном

Сначала калибруется по контрольному сегменту (выставляется на «0»). Контрольный сегмент имеет диаметр 800 мм. Далее устанавливается на измеряемое колесо и по таблице определяется диаметр колеса.

Штихмасс (рис. 55) срок проверки 2 месяца. Для измерения расстояний между элементами к.п.

Рисунок 55.

Штихмасс

Изогнутость оси возникает в результате несоблюдения требований при её изготовлении и повреждений в эксплуатации. Для определения изогнутости оси у сформированной колёсной пары измеряют расстояния между внутренними гранями ободьев колёс в четырёх диаметрально противоположных точках. Наличие разности этих расстояний в двух диаметрально противоположных точках более 2 мм свидетельствует об изогнутости оси или неисправности колеса. Сдвиг колеса на оси или неправильную напрессовку его определяют измерением в четырёх точках расстояния между внутренними гранями колёс и несоответствием этого расстояния, установленным размерам.

Шаблон ВПГ (рис. 56) срок проверки 6 месяцев.

Рисунок 56. Шаблон

ВПГ

Рисунок 57.

Использование шаблона ВПГ

И зношенный

гребень колеса может вызвать сход вагона

с рельсов, в особенности на противошёрстных

стрелках. Поэтому к работе под вагонами

не допускаются колёсные пары, имеющие

вертикальный подрез гребня, верхний

край которого находится на расстоянии

18мм и более от поверхности катания

колёс. Для выявления вертикального

подреза гребня применяют специальный

шаблон. Колёсную пару бракуют, если

вертикальная поверхность движка

соприкасается хотя бы только в верхней

части с подрезанной поверхностью гребня.

зношенный

гребень колеса может вызвать сход вагона

с рельсов, в особенности на противошёрстных

стрелках. Поэтому к работе под вагонами

не допускаются колёсные пары, имеющие

вертикальный подрез гребня, верхний

край которого находится на расстоянии

18мм и более от поверхности катания

колёс. Для выявления вертикального

подреза гребня применяют специальный

шаблон. Колёсную пару бракуют, если

вертикальная поверхность движка

соприкасается хотя бы только в верхней

части с подрезанной поверхностью гребня.

Остроконечный накат (рис. 58) на колесных парах недопустим.

Рисунок 58.

Остроконечный накат

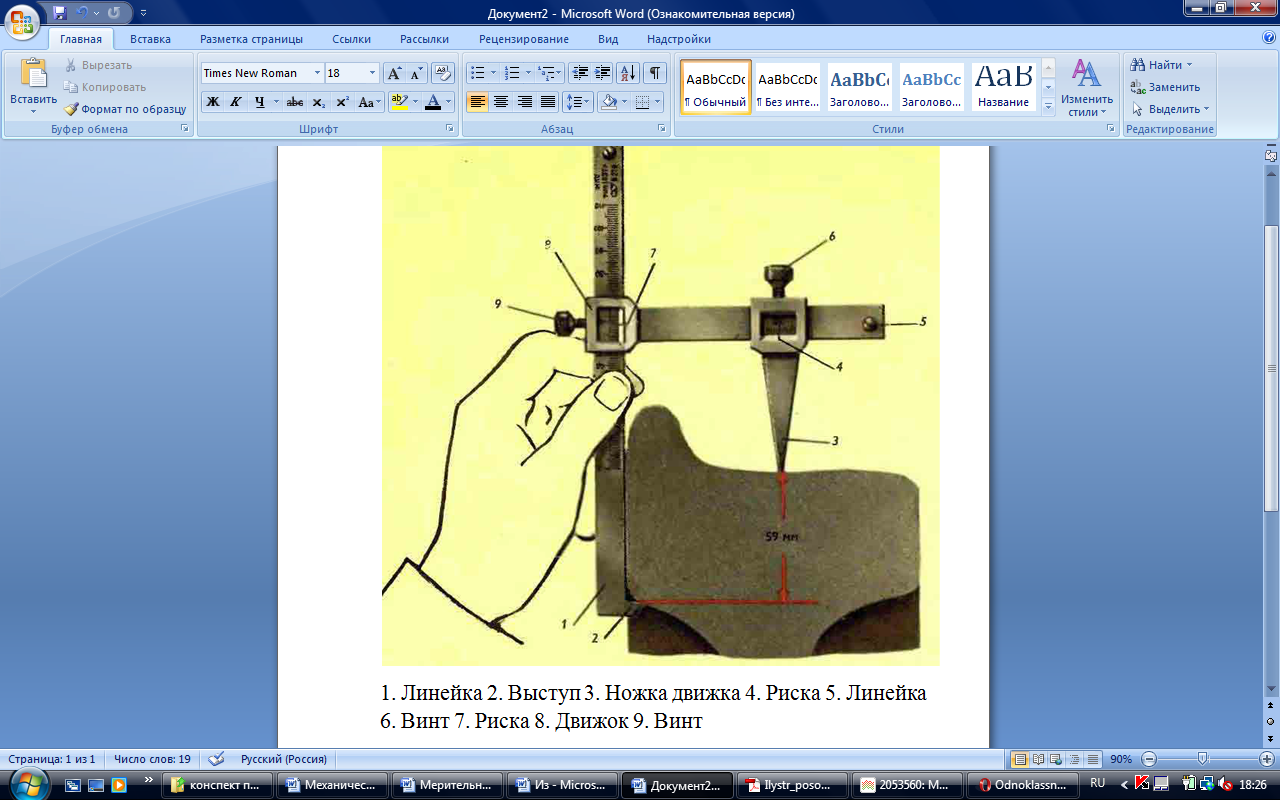

Приспособление для измерения глубины рисок (рис. 59). Срок проверки 6 месяцев.

Рисунок 59.

Приспособление для измерения глубины

рисок

Штангенциркуль для измерения ширины бандажа (рис. 60). Срок проверки 6 месяцев.

Рисунок 60.

Штангенциркуль

Т олщиномер

олщиномер

Износ по толщине ободьев колёс наблюдается после продолжительной работы колёсных пар в эксплуатации и неоднократных обточек колёс на станке. Измеряют толщину ободьев в наиболее тонком месте шаблоном (рис. 61), называемом толщиномером. Для этого ножку шаблона устанавливают на расстоянии 70 мм и толщиномер линейкой плотно прижимают к внутренней грани обода. Затем, двигая движок, подводят ножку к поверхности катания. Цифры, нанесённые на линейке шаблона и совпадающие с указательной чертой на движке, показывают действительную толщину обода с учётом износов на поверхности катания колеса.

Рисунок 61.

Толщиномер

Термометры бесконтактного типа ”Кельвин”, “Пирометр”. Срок ревизии - 12 месяцев.

Рисунок 62.

Бесконтактные

измерители температуры

Измерители температуры бесконтактного типа используются для: проверки тепловых узлов во всех случаях, когда измерения органолептическим путём затруднено или нагрев теплового узла вызывает подозрение, при этом измерители температуры преобразуют энергию инфракрасного излучения, излучаемую поверхностью объекта в электрический сигнал. Сигнал выводится в цифровом обозначении на экран прибора. При этом значение излучательной способности выставляется - 0,86, что соответствует сырой резине мягкой.

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

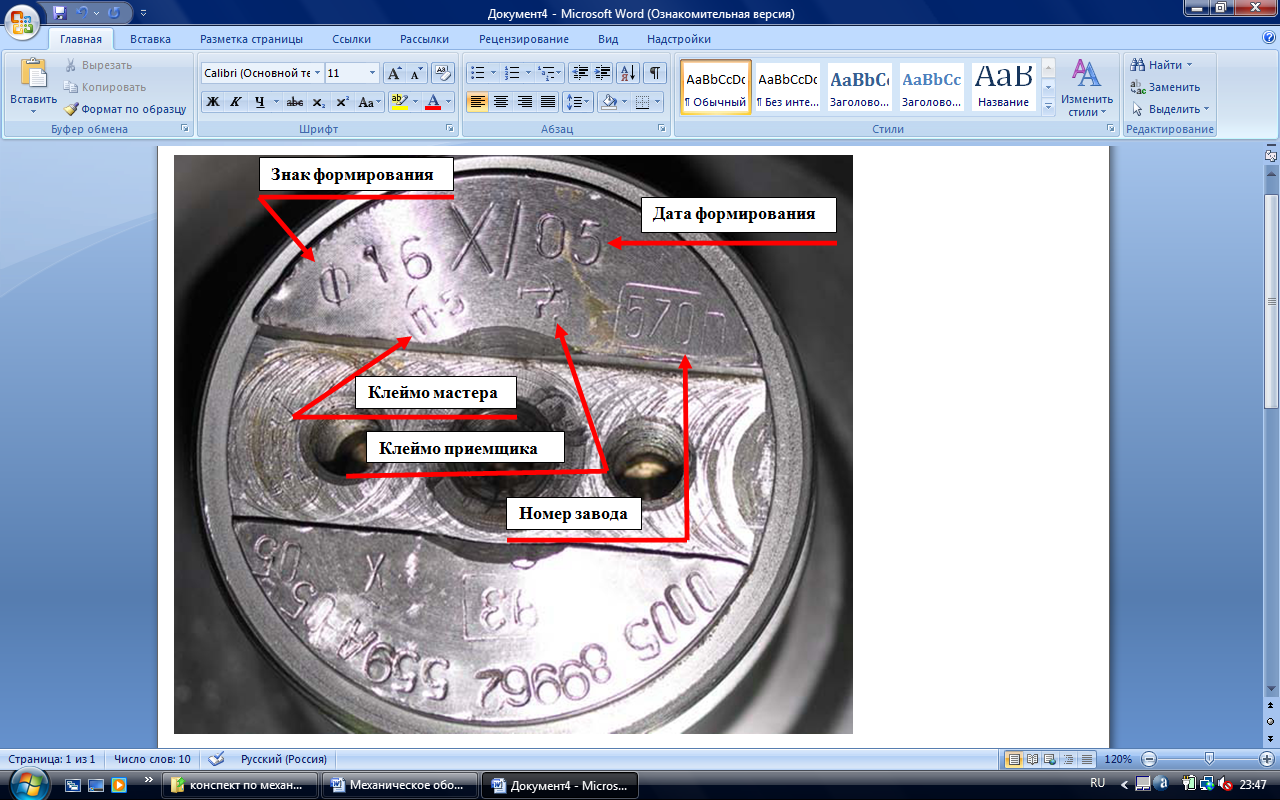

После формирования ось клеймится (рис.63):

Рисунок 63. Клейма

формирования

1.- знак формирования

2.- клеймо контрольного мастера

3.- дата формирования

4.- условный номер завода формировавшего к.п.

5.- клеймо приемщика