- •Содержание

- •Подвижной состав метрополитена

- •Вагоны « г »

- •Вагоны « д »

- •Вагоны « и »

- •Вагоны « е »

- •Вагоны « 81-717 (714) »

- •Вагоны « 81-720(721) яуза »

- •Вагоны « 81-740(741) русич »

- •Вагоны 81-760(761)

- •Технические характеристики вагонов 81-717(714)

- •Введение

- •Силы, действующие на подвижной состав

- •Кузов вагона 81 – 717(714)

- •Вагонное оборудование

- •Т ележка вагона

- •Работа тележки

- •Р ама тележки

- •П ятниковое устройство

- •Рессорное подвешивание

- •Взаимодействие подвижного состава с рельсовым путем

- •Надбуксовое подвешивание

- •Шпинтонное подвешивание

- •Работа шпинтонного узла

- •П оводковое подвешивание

- •Работа поводкового узла

- •Ц ентральное подвешивание

- •Работа центрального подвешивания

- •Рельсосмазыватель рсч

- •Гидравлический гаситель колебаний

- •Гаситель колебаний с пластинчатыми клапанами.

- •Гаситель колебаний с клапанными блоками.

- •Неисправности гасителя

- •Колесные пары

- •О сь колесной пары

- •Подрезиненное колесо

- •Сборка подрезиненного колеса

- •Посадка бандажа на центральный диск

- •2. Сборка колеса

- •Недостатки подрезиненных колес:

- •Профиль катания колеса

- •Формирование колесной пары

- •Виды освидетельствования, обслуживания и ремонта колесных пар.

- •1. Осмотр колесных пар под вагоном

- •2. Обыкновенное освидетельствование

- •3. Полное освидетельствование

- •Мерительные инструменты

- •Дефектоскопия оси Магнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Требования, предъявляемые к колесным парам

- •Т яговый редуктор

- •Монтаж корпуса редуктора

- •Подвеска редуктора

- •Комплексное предохранение редуктора

- •Карданная муфта

- •Порядок посадки кулачка на вал

- •Работа карданной муфты

- •Неисправности карданной муфты

- •Зубчатая муфта

- •Буксовый узел

- •Монтаж буксового узла

- •Малая ревизия буксы

- •Причины перегрева букс

- •Проверка правильной работы буксового узла

- •Подвешивание тягового двигателя Вагоны типа е

- •Вагоны 81-717 и 81-714

- •Рычажно-тормозная передача Рычажно-тормозная передача служит для передачи усилия от пневматического или ручного привода к тормозным колодкам.

- •Работа рычажно-тормозной передачи

- •Передаточное число рычажно-тормозной передачи

- •Кпд тормоза

- •Регулировка рычажно-тормозной передачи

- •Тормозные колодки

- •Оттормаживающее устройство

- •Стабилизирующее устройство

- •Антивибрационное устройство

- •Ручной (стояночный) тормоз

- •Блок тормоз

- •Работа блок-тормоза

- •Комбинированная автосцепка

- •Головка со сцепным механизмом

- •Работа сцепного механизма

- •Ударно - тяговый аппарат

- •Работа ударно-тягового аппарата

- •Подвеска автосцепки

- •П Рисунок 93. Проверка сцепа ризнаки правильного сцепа

- •Виды и сроки технического обслуживания и текущего ремонта подвижного состава

- •Проверка тепловых узлов

- •Виды осмотра и ремонта при простое в депо

- •Наиболее вероятные места трещинообразования.

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Силы, действующие на поезд

- •Кривая движения поезда

- •Сила трения. Коэффициент трения

- •Контрольные вопросы

Недостатки подрезиненных колес:

Большое количество резьбовых соединений

Возможен сдвиг вкладышей и отслоение резины

Наблюдается неравномерный прокат

Ослабление посадки бандажа, что влечет за собой проворот бандажа

При температуре более 70ºС резина теряет свою эластичность

Профиль катания колеса

Д

Рисунок 39. Профиль

катания колеса

Поверхность катания колеса имеет конусную форму, которая соприкасается с рельсом. Рабочий диаметр (плоскость круга катания) расположен на расстоянии 70 мм. От внутренней грани колеса. Поверхность катания колес в средней (рабочей) части имеет конусную форму с уклоном 1:20 и затем на протяжении 30 мм до наружной грани конусность 1:7 (для лучшего прохождения стрелочных переводов). Гребень возвышается над точкой круга катания на 28 мм, толщина нового гребня 33 мм измеряется на расстоянии 18 мм от вершины абсолютным шаблоном. Профиль обточенного бандажа или обода цельнокатаного колеса проверяется максимальным профильным шаблоном.

Формирование колесной пары

Рисунок 40.

Формирование на прессе

Рисунок 41.

Распрессовочный пресс

Это процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

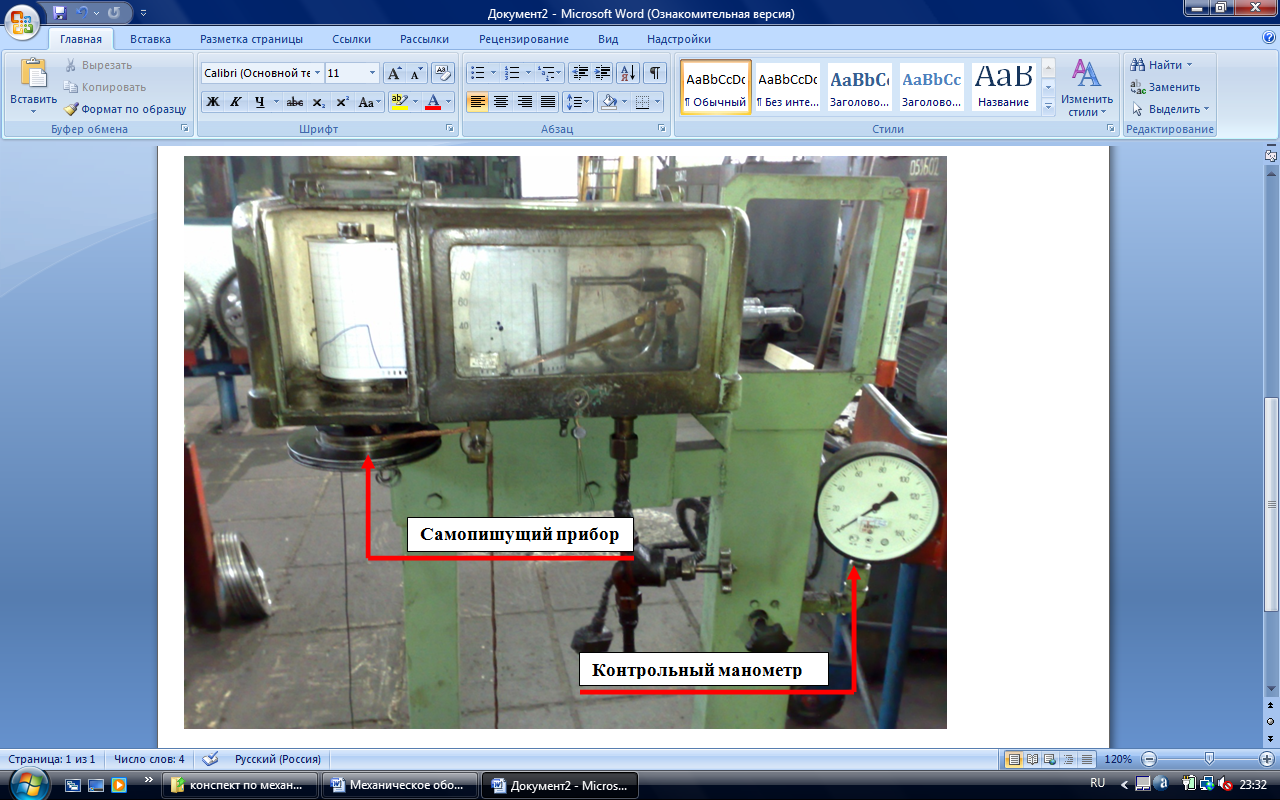

Напрессовка осуществляется на специальном прессе (рис. 40) под контролем самопишущего прибора (рис. 42), который фиксирует диаграмму (рис. 43)(по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка) запресовочных усилий и контрольного манометра фиксирующего давление запрессовки.

Рисунок 42.

Самопишущий прибор

Рисунок 43.

Диаграмма запрессовки

Наименование элемента |

Натяг посадки, мм |

Усилие при запрессовке, тс |

1.Первое и второе цельнокатаные колеса |

0,11-0,19 |

60-90 |

2.Зубчатое колесо |

0,09-0,15 |

20-45 |

3.Втулка |

0,09-0,15 |

20-45 |

4.Колесный центр с удлиненной ступицей |

0,08-0,18 |

50-85 |

5.Колесный центр с нормальной ступицей |

0,12-0,22 |

50-80 |

2. Установка оси на токарный станок для чистовой обработки посадочной поверхности удлиненной ступицы или втулки.

3. Свободное размещение 1 крышки редуктора.

4. Горячая посадка (не более 160 градусов) лабиринтного кольца.

5. Горячая посадка (не более 120 градусов) шарикоподшипника 80-840 (№840)

6. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

7. Напрессовка на ось большого зубчатого колеса.

8. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

9. Горячая посадка роликоподшипника 80-32140 (№140)

10. Горячая посадка запорного лабиринтного кольца.

11. Свободное размещение 2 крышки редуктора.

12. Напрессовка на ось 2 колеса.

13. УЗД оси.

14.Обточка к.п.

15. Монтаж редуктора.

16. Монтаж буксовых узлов.