- •Зуборезные долбяки для нарезания цилиндрических колес. Принцип работы. Зуборезные фрезы. Геометрические и конструктивные элементы. Особенности расчета дискового долбяка.

- •Зуборезные долбяки

- •Комбинированные долбяки

- •2.Токарная обработка. Силы резания при точении, приборы и методы определения сил резания. Влияние различных факторов на силы резания.

- •I) Многорезцовые полуавтоматы.

- •II) Копировальные.

- •III) Многошпиндельные.

- •3.Автоматизированное проектирование с использованием специализированных библиотек. Автоматизировыанное проектирование с использованием интегрированных расчетных модулей.

- •4.Схема образования отклонений положения режущих кромок инструмента.

- •5.Категории рабочих цеха.Состав производственных (основных) рабочих механосбороч.Цеха, способы расчета по трудоемкости, станкоемкости, количеству станков.

- •6.Амортизация основных фондов. Методы расчета норм амортизации.

3.Автоматизированное проектирование с использованием специализированных библиотек. Автоматизировыанное проектирование с использованием интегрированных расчетных модулей.

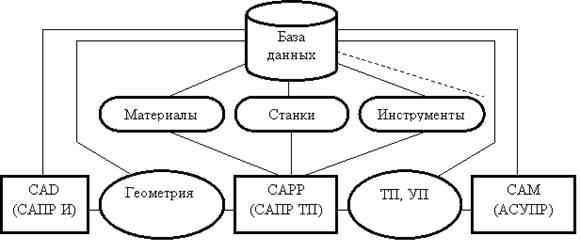

Такая интегрированная система CAD/CAM на информационном уровне поддерживается единой базой данных. В ней хранится информация о структуре и геометрии изделия (как результат проектирования в системе CAD), о технологии изготовления (как результат работы системы CAPP) и управляющие программы для оборудования с ЧПУ (как исходная информация для обработки в системе CAM на оборудовании с ЧПУ) – рис.10.

Рисунок 10 – Элементы интегрированной системы САПР.

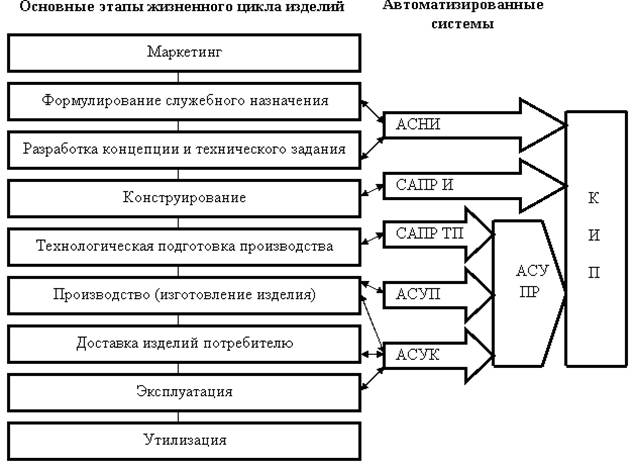

В настоящее время основной тенденцией в достижении высокой конкурентоспособности западных и российских предприятий является переход от отдельных замкнутых САПР и их частичного объединения к полной интеграции технической и организационной сфер производства. Такая интеграция связывается с внедрением модели компьютерно – интегрированного производства (КИП).

Внедрение компьютерно – интегрированного производства (КИП) значительно сокращает общее время прохождения заказов за счет:

- уменьшения времени передачи заказов с одного участка на другой и уменьшения времени простоя при ожидании заказов;

- перехода от последовательной к параллельной обработке;

- устранения или существенного ограничения повторяемых ручных операций подготовки и передачи данных (например, машинное изображение геометрических данных можно использовать во всех отделах, связанных с конструированием изделий).

Рисунок 11 – Схема взаимодействия КИП.

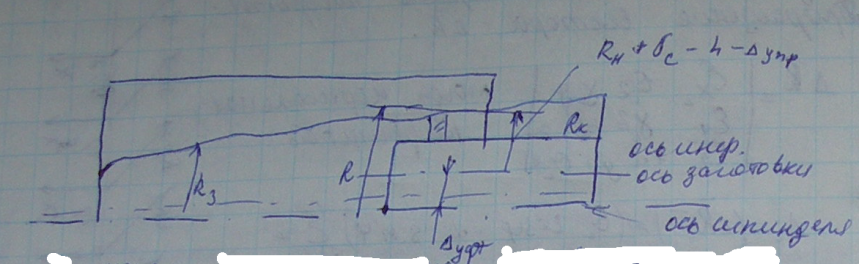

4.Схема образования отклонений положения режущих кромок инструмента.

R4 – начальное расстояние от вершины до оси инструмента

Δуст – систематическое смещение оси инст-та от оси вращения шпинделя

δс - случайное изменения расстояния от вершины резца до оси вращения шпинделя из-за температурных деформация

h – случайное изменение расстояния от вершины резца до оси шпинделя из-за износа резца

Δупр – случайное изменение расстояния от вершины резца до оси шпинделя из-за упругих перемещений резца

R – фактичекое расстояние резца от оси шпинделя

R=Rн+Δуст+ δс-h- Δупр

тогда радиус детали после ее остывания

Rн=R- δд

δд – случайное изменение R, связанное с изм. температуры.

5.Категории рабочих цеха.Состав производственных (основных) рабочих механосбороч.Цеха, способы расчета по трудоемкости, станкоемкости, количеству станков.

Категории работающих цеха: производственные рабочие; вспомогательные рабочие; инженерно-технические работники (ИТР); служащие; младший обслуживающий персонал (МОП).

1. Производственные рабочие механосборочного цеха – это: станочники; слесари основного производственного процесса; разметчики по тех. процессу основного производства; мойщики деталей; слесари-сборщики основного производства.

Т.е. это рабочие непосредственно участвующие в производстве товарной продукции согласно тех. процессу обработки деталей и машин.

Способы расчета количества производственных рабочих:

а)точный расчет по трудоемкости для станочников, слесарей, слесарей-сборщиков и др.:

,где

Тч

– трудоемкость годового выпуска изделий,

чел/час;

,где

Тч

– трудоемкость годового выпуска изделий,

чел/час;

Фр – эффективный годовой фонд времени рабочего, час (стр. 34, табл. 2.1 [2] Мельников или табл. 4 и 5 [1] Андерс).

Точный расчет возможен, когда пронормированы все операции обработки изделия.

б)укрупненный способ расчета по станкоемкости изделия,при этом опр-ют кол-во станочников

,

где Тс

– станкоемкость годовой программы

выпуска, ст-час;

,

где Тс

– станкоемкость годовой программы

выпуска, ст-час;

Км

– коэффициент многостаночного

обслуживания (среднее число станков,

обслуживаемых одним рабочим);Км

=

,

,

т.е. Км есть отношение станкоемкости к трудоемкости.

По данным Мельникова (стр. 131 [2]):

Км = 1,1 ÷ 1,35 – для мелкосерийного и единичного производства;

Км = 1,3 ÷ 1,5 – для среднесерийного производства;

Км = 1,9 ÷ 2,2 – для крупносерийного и массового производства.

в) второй укрупненный способ расчета по количеству станков:

,

,

где Sпр – принятое число станков основного производства;

Фо – эффективный годовой фонд времени работы оборудования, час (табл. 2.1. [2] Мельников);

Фр – эффективный годовой фонд времени рабочего, час;

Кз– коэффициент загрузки оборудования

Укрупненно можно принимать

Кз = 0,85 – для единичного, мелкосерийного и среднесерийного производства;

Кз= 0,8 – для крупносерийного и массового производства.

По числу станочников определяют кол-во произ-ых рабочих:

,

,

где Кр – коэффициент, учитывающий число рабочих не станочников (слесарей, мойщиков дет-ей, разметчиков ит.д.)

Кр = 1,05 – средне- и мелкосерийное производство;

Кр = 1,02 – крупносерийное и массовое производство.

г) детальный способ расчета числа производственных рабочих-станочников осуществляется:

– на основе разработанных планировок;

– циклограмм работы оборудования;

– анализа условий многостаночного обслуживания.

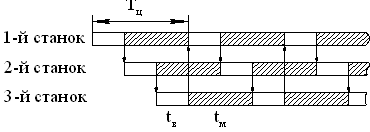

Пример:многостоночного обслуживания станков-дублеров

Цикловое (операционное время): Тц = tоп = tмаш + tвсп

Условие многостаночного обслуживания tмаш>tвсп.

Число станков-дублеров, обслуживаемых одним рабочим:

m = tмаш ∕ tвсп + 1.

В нашем случае m = 2 + 1 = 3, т.е. Км = 3.

Если станки имеют различные циклограммы, то производят более сложный анализ условий многостаночного обслуживания