- •Зуборезные долбяки для нарезания цилиндрических колес. Принцип работы. Зуборезные фрезы. Геометрические и конструктивные элементы. Особенности расчета дискового долбяка.

- •Зуборезные долбяки

- •Комбинированные долбяки

- •2.Токарная обработка. Силы резания при точении, приборы и методы определения сил резания. Влияние различных факторов на силы резания.

- •I) Многорезцовые полуавтоматы.

- •II) Копировальные.

- •III) Многошпиндельные.

- •3.Автоматизированное проектирование с использованием специализированных библиотек. Автоматизировыанное проектирование с использованием интегрированных расчетных модулей.

- •4.Схема образования отклонений положения режущих кромок инструмента.

- •5.Категории рабочих цеха.Состав производственных (основных) рабочих механосбороч.Цеха, способы расчета по трудоемкости, станкоемкости, количеству станков.

- •6.Амортизация основных фондов. Методы расчета норм амортизации.

Зуборезные долбяки для нарезания цилиндрических колес. Принцип работы. Зуборезные фрезы. Геометрические и конструктивные элементы. Особенности расчета дискового долбяка.

Инструменты для обработки зубьев цилиндрических колес.

По способу нарезания зубьев на деталях применяемые зуборезные инструменты можно разделить на две группы:

1.Инструменты, работающие методом копирования: когда профиль или проекция профиля инструмента совпадает всеми своими точками с профилем межзубой канавки нарезаемого колеса. К ним относятся: дисковые зуборезные (модульные) фрезы; пальцевые зуборезные (модульные) фрезы; зубодолбежные головки; протяжки продольные и круговые.

2.Инструменты, работающие методом обкатки. При этом методе зубья инструмента по профилю не совпадают с образуемой ими впадиной. Профиль нарезаемых зубьев представляет собой огибающую, получающуюся при различных положениях режущих лезвий инструмента, который имеет профиль сопряженной рейки или профиль зубьев сопряженного колеса. В этом случае обычно режущий инструмент и нарезаемая деталь находятся в сопряженном зацеплении как колеса зубчатой пары. Для этого необходимо чтобы начальные окружности инструмента и колеса (нарезаемого) перекатывались одна по другой без скольжения. К этой группе относятся инструменты: зуборезные гребенки; червячные фрезы; зуборезные долбяки; обкаточные резцы; шеверы.

Метод копирования в основном применяется в единичном производстве и при ремонтных работах (см. рис.160).

«+» - простота изготовления инструмента и несложность наладки применяемых универсальных зубофрезерных и специальных зубофрезерных станков (5342; 5353; 5346; К40; К60; Е3-59; Е3-28 и др.).

« - » - недостаточная точность нарезаемых колес по шагу и частично по профилю; малая производительность. Хотя благодаря применению высокопроизводительных инструментов(головки для контурного зубодолбления; протяжки продольные и круговые) в область точного и массового производства.

Метод обкатки имеет более широкое распространение в крупносерийном и массовом производстве.

«+» - профиль режущей кромки зуба инструмента чаще всего не зависит от числа зубьев нарезаемого колеса, а поэтому одной и той же червячной фрезой, гребенкой или долбяком определенного модуля можно нарезать зубчатые колеса с любым числом зубьев этого модуля; непрерывный и высокопроизводительный процесс ввиду отсутствия процесса деления и холостых движений; непрерывность и равномерность процесса обкатки и отсутствие случайных отклонений в профиле значительно повышают точность зубчатых колес по профилю и особенно по шагу.

« - » - сложность расчета и изготовления инструмента.

С целью упрощения формы и размеров зубьев и инструмента введено понятие исходного контура.

Под исходным контуром понимают контур зубьев рейки в нормальном к направления зубьев сечении.

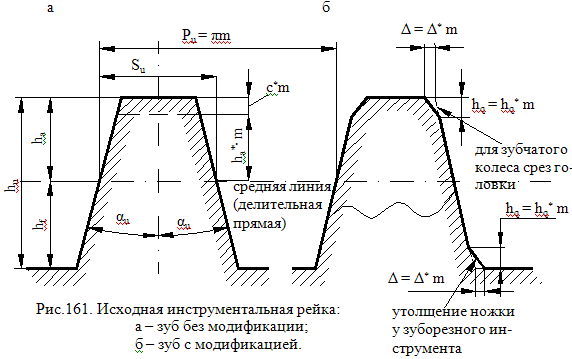

В инструментальном производстве существует понятие исходной (теоретической) инструментальной рейки, основные параметры которой соответствуют параметрам нарезаемого зубчатого колеса (рис.161).

Принятые обозначения (рис.161,а):

Sи

–

толщина зуба инструмента по делительной

линии (окружности):

– толщина

зуба зубчатого колеса;

– толщина

зуба зубчатого колеса;

м утолщение зуба инструмента для создания

зазора;

м утолщение зуба инструмента для создания

зазора;

– профильный угол инструментальной

рейки, равен (как правило) профильному

углу зубчатого колеса;

– профильный угол инструментальной

рейки, равен (как правило) профильному

углу зубчатого колеса;

– шаг зуба инструментальной рейки;

– шаг зуба инструментальной рейки;

– высота

зуба РИ;

– высота

зуба РИ;

– высота головки зуба РИ;

– высота головки зуба РИ;

– коэффициент высоты головки зуба,

равен 1,0;

– коэффициент высоты головки зуба,

равен 1,0;

– коэффициент радиального зазора, равен

0,25 (0,35);

– коэффициент радиального зазора, равен

0,25 (0,35);

= 1,25m;

= 1,25m;

=

= 1,25m;

=

= 1,25m;

= 2,50m;

= 2,50m;

Модификация

зуба (см.

рис.161,б) – срез головки зуба колеса –

необходима для улучшения работоспособности

цилиндрических колес. Чтобы образовать

срез головки зуба колеса, необходимо

на зубе исходной инструментальной рейки

выполнить утолщение ножки зуба

(фланкированный зуб) с величинами:

– высота модификации, равна 0,45m

и менее;

– высота модификации, равна 0,45m

и менее;

– глубина модификации, равна 0,02m

и менее.

– глубина модификации, равна 0,02m

и менее.

Модульные фрезы – дисковые и пальцевые – характеризуются низкой производительностью и пониженной точностью. Это частный случай фасонных фрез с затылованными зубьями, поэтому большинство конструктивных элементов выбираются аналогично обычным затылованным фрезам.

Профиль зуба дисковой фрезы (или проекция пальцевой модульной фрезы на основную плоскость) при нарезании прямозубых колес в точности соответствует профилю впадины зубчатого колеса и состоит из рабочего участка ВЕ – отрезок эвольвенты и нерабочего участка ВО1, ограниченного переходной кривой (рис.163).