- •Разработка чертежа отливки Методические указания

- •Редактор е.Г. Козвонина

- •Разработка элементов литейной формы

- •Выбор положения отливки в форме и определение разъема формы

- •1.2 Требования к отливкам

- •1.3 Припуски на усадку

- •1.4 Формовочные (литейные) уклоны

- •1.5 Напуски

- •1.6 Галтели и литейные радиусы

- •1.7 Разработка эскиза стержня

- •1.6 Разработка эскиза модели

- •2 Оформление чертежа отливки

- •3 Литейная форма в сборе

- •4 Литейные сплавы

- •4.1 Чугуны

- •4.2 Стали

- •4.3 Алюминиевые литейные сплавы

- •4.4 Литейные сплавы на медной основе

- •5 Порядок выполнения работы

- •5.8 Расшифровать марку сплава и указать его механические свойства.

- •Библиографический список

1.3 Припуски на усадку

Величина припуска на усадку выбирается в зависимости от материала (таблица 8). На чертеже отливки величину припуска сплава указывают в примечании или в правом нижнем углу. Модельщик при изготовлении модели использует соответствующий усадочный метр.

Таблица 8 - Среднее значение линейной усадки для различных литейных сплавов

Сплав |

Литейная усадка при литье, % |

||

мелком |

среднем |

крупном |

|

Серый чугун |

0,8-1,2 |

0,6-1,0 |

0,4-0,8 |

Углеродистая и низколегированная сталь |

1,0-2,2 |

1,6-2,0 |

1,4-1,8 |

Оловянные бронзы |

1,0-1,2 |

0,9-1,1 |

0,8-1,0 |

Безоловянные бронзы и латуни |

1,6-2,0 |

1,5-1,9 |

1,4-1,8 |

Алюминиевые и магниевые сплавы |

1,0-1,5 |

0,8-1,4 |

0,8-1,3 |

Примечание - В зависимости от массы чугунные и стальные отливки подразделяют на мелкие – до 100 кг, средние – 500…1000 кг и крупные – свыше 1000 кг. Отливки из цветных сплавов подразделяются на мелкие – до 1 кг, средние – до 10 кг и крупные – свыше 10 кг |

|||

1.4 Формовочные (литейные) уклоны

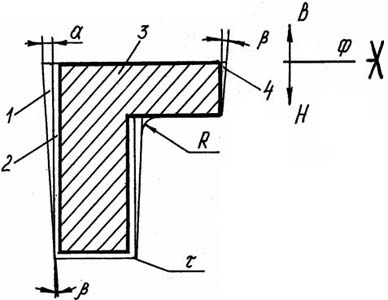

Формовочные уклоны служат для удобства извлечения моделей из формы без ее разрушения. Размеры отливки увеличиваются в направлении извлечения модели из формы, т.е. в сторону плоскости разъема формы. На обрабатываемые поверхности отливки формовочные уклоны задаются поверх припусков на механическую обработку, на необрабатываемые – за счет увеличения (для наружных поверхностей) или уменьшения (для внутренних поверхностей) размеров отливки. На чертеже детали формовочные уклоны обозначаются сплошной тонкой линией (рисунок 3).

1 – уклон на обрабатываемую поверхность; 2 – припуск; 3 – деталь;

4 – уклон на необрабатываемую поверхность

Рис.3 Формовочные уклоны на отливке

Величина формовочных уклонов выбирается в зависимости от вида литья, материала модели и высоты поверхности, на которую назначается уклон, и обозначается в градусах ( угол , рисунок 3) или в миллиметрах (размер а, рисунок 3). Величины формовочных уклонов для моделей при применении песчано-глинистых формовочных смесей указаны в таблице 9.

Таблица 9 - Величины формовочных уклонов для наружных поверхностей моделей

Высота поверхности модели |

Формовочный уклон |

|

угол |

а, мм |

|

До 10 |

2о55’ |

0,50 |

Св. 10-16 |

1о55’ |

0,55 |

« 16-25 |

1о30’ |

0,65 |

« 25-40 |

1о05’ |

0,75 |

« 40-63 |

45’ |

0,85 |

« 63-100 |

35’ |

1,00 |

« 100-160 |

25’ |

1,20 |

1.5 Напуски

Напуск служит для упрощения изготовления отливки. Например, отверстие диаметром 50 мм и менее можно не оформлять в отливке, поскольку его целесообразнее просверлить в процессе механической обработки. По этой же причине сквозные и несквозные пазы размером менее 50 мм не отливают. Не рекомендуется выполнять отверстия в литье, если их диаметр не превышает при массовом производстве 20 мм, серийном - 30 мм и индивидуальном – 50 мм.

На чертеже отливки металл, который высверливается в процессе механической обработки, перечеркивается тонкими сплошными линиями крест на крест (рисунок 2).

Обрабатываемые отверстия некруглого профиля могут не выполняться в отливке, если диаметр, вписанной в их профиль окружности соответствует вышеприведенным нормам.