- •Разработка чертежа отливки Методические указания

- •Редактор е.Г. Козвонина

- •Разработка элементов литейной формы

- •Выбор положения отливки в форме и определение разъема формы

- •1.2 Требования к отливкам

- •1.3 Припуски на усадку

- •1.4 Формовочные (литейные) уклоны

- •1.5 Напуски

- •1.6 Галтели и литейные радиусы

- •1.7 Разработка эскиза стержня

- •1.6 Разработка эскиза модели

- •2 Оформление чертежа отливки

- •3 Литейная форма в сборе

- •4 Литейные сплавы

- •4.1 Чугуны

- •4.2 Стали

- •4.3 Алюминиевые литейные сплавы

- •4.4 Литейные сплавы на медной основе

- •5 Порядок выполнения работы

- •5.8 Расшифровать марку сплава и указать его механические свойства.

- •Библиографический список

1.2 Требования к отливкам

Оценку технических требований к отливкам производят по ГОСТ 26645-85. Точность отливки оценивается ее классом размерной точности (КРТ), степенями коробления (СК) и точностей поверхностей (СТП), классом точности массы (КТМ).

1.2.1 Класс размерной точности (КРТ). Размерная точность отливки представляет собой степень соответствия фактических и указанных в чертеже размеров. ГОСТ 26645-85 предусматривает 22 класса размерной точности – с 1-го по 16-ый. Более высокому числовому значению класса размерной точности соответствуют и большие допуски на размеры отливки, т.е. отливка характеризуется меньшей точностью. Точность размеров отливки зависит от ее габаритных размеров и сложности конфигурации, способа литья, а также химического состава сплава (таблица 2).

Таблица 2 - Классы размерной точности отливки (КРТ)

Техноло-гический процесс литья |

Наибольший габарит-ный раз-мер от-ливки, мм |

Тип сплава |

|||

Цветные легкие не-термообрабатывае-мые сплавы |

Нетермообрабаты-ваемые черные и цветные тугоплав-кие сплавы и термообрабатывае-мые цветные лег-кие сплавы |

Термообра-батываемые чугунные и цветные ту-гоплавкие сплавы |

Термо- обраба-тывае-мые сталь-ные сплавы |

||

Литье в песчано-глинис-тые фор-мы |

До 100

Св. 100- 250 |

6-11 Т

7Т-11 |

7Т-11

7-12 |

7-12

8-13Т |

8-13Т

9Т-13 |

1.2.2 Степень коробления (СК). Коробление отливки – это отклонение в относительном расположении поверхностей: отклонение от плоскостности, параллельности, перпендикулярности, от заданной формы. ГОСТ 26645-85 предусматривает 11 степеней коробления, при этом большему значению степени коробления соответствует и большее искажение формы отливки (таблица 3).

Таблица 3 - Степень коробления элемента отливки (СК)

Тип литейной формы |

Отношение наименьшего размера элемента отливки к наибольшему |

|||||

свыше 0,200 |

от 0,100 до 0,200 |

от 0,050 до 0,100 |

от 0,025 до 0,050 |

до 0,025 |

||

Степень коробления элемента отливки |

||||||

Разовые формы |

Сплавы, неупроч. т/о |

3-6 |

4-7 |

5-8 |

6-9 |

7-10 |

Сплавы, упроч. т/о |

4-7 |

5-8 |

6-9 |

7-10 |

8-11 |

|

1.2.3 Степень точности поверхностей отливок (СТП). Качество поверх-ности отливок оценивается по ГОСТ 26645-85 степенью точности поверхности (таблица 4). По СТП определяются размеры припусков на обработку отливок.

Припуском на механическую обработку называется слой металла (на сторону), предназначенный для снятия в процессе механической обработки с целью получения требуемой шероховатости поверхности и размеров, заданных чертежом детали. На чертеже детали обрабатываемые поверхности обозначают условным знаком . Поверхности заготовки, с которых припуск не снимается, обозначают . Если не обрабатывается часть поверхности, то в правом верхнем углу чертежа перед скобкой помещают знак () .

Таблица 4 - Степени точности поверхностей отливок (СТП)

Техноло-гический процесс литья |

Наибольший га-барит-ный раз-мер отливки, мм |

Тип сплава |

|||

Цветные легкие нетермообраба-тывае-мые сплавы |

Нетермообрабатыва-емые черные и цвет-ные тугоплавкие сплавы и термооб-рабатываемые цвет-ные легкие сплавы |

Термообра-батываемые чугунные и цветные тугоплавкие сплавы |

Термо-обраба-тывае-мые сталь-ные сплавы |

||

Литье в песчано-глинис-тые формы |

До 100

Св. 100- 250 |

8-15

8-16 |

9-16

10-17 |

10-17

11-18 |

11-18

12-19 |

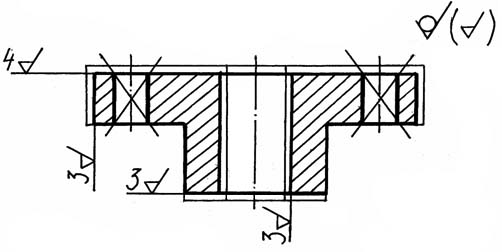

Рисунок 2 – Пример обозначения припусков на механическую обработку

на чертеже элементов литейной формы

На чертежах припуски на механическую обработку изображают сплошной тонкой линией (рисунок 2). Величину припуска на механическую обработку указывают цифрой перед знаком шероховатости поверхности детали. Указание () на рисунке 2 говорит о том, что наружная поверхность ступицы и прилегающая к ней поверхность фланца не обрабатываются и получаются литьем.

Припуски на обработку каждой поверхности зависят от класса размерной точности отливки, ее габаритных размеров, формы, расположения обрабатываемых поверхностей, способа литья и состава сплава. Для обеспечения требуемого качества поверхности готовой детали вводят при обработке резанием ряды припусков, которые коррелируются со степенью точности поверхности (таблица 5).

Таблица 5 - Ряды припусков на обработку отливок

СПТ |

1-2 |

3-4 |

5-6 |

7-8 |

9-10

|

11-12 |

13-14 |

15 |

Ряды припусков |

1-2 |

1-3 |

1-4 |

2-5 |

3-6 |

4-7 |

5-8 |

6-9 |

СПТ |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

Ряды припусков |

7-10 |

8-11 |

9-12 |

10-13 |

11-14 |

12-15 |

13-16 |

|

Примечания: 1. Меньшие значения рядов припусков из диапазонов их значений сле-дует принимать для термообработанных отливок из цветных легкоплавких сплавов, большие значения – для отливок из ковкого чугуна, средние – для отливок из серого и высокопрочного чугуна, термообработанных отливок из стали и цветных тугоплавких сплавов. 2. Для верхних при заливке поверхностей отливок допускается принимать увеличенные на 1-3 единицы значения ряда припуска. |

||||||||

Для устранения неровностей и дефектов литой поверхности, а также для уменьшения ее шероховатости предназначен минимальный припуск на обработку поверхности отливки, выбираемый с учетом СТП и рядов припусков (таблица 6).

Таблица 6 - Минимальный литейный припуск

Ряды припусков отливки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Минимальный при-пуск на сторону, мм |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

Ряды припусков отливки |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

Минимальный при-пуск на сторону, мм |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

1.2.4 Класс точности массы (КТМ). Номинальной называется масса отливки с учетом припусков на обработку резанием. Точность массы отливки оценивается классом точности массы (таблица 7).

Таблица 7 - Классы точности массы отливок (КТМ)

Технологи-ческий про-цесс литья |

Номинальная масса отливок, кг |

Тип сплава |

|||

Цветные легкие не термооб-работан-ные спла-вы |

Нетермообработанные черные и цвет ные тугоплавкие сплавы и термооб-работаные цвет- ные легкие сплавы |

Термообработанные чугунные и цветные тугоплав-кие сплавы |

Термо-обрабо-танные сталь-ные сплавы |

||

Литье в пес чано-глинистые формы |

До 1,0 Св.1,0-10 Св.10-100 |

4-11 5Т-12 5-13Т |

5Т-12 5-13Т 6-13 |

5-13Т 6-13 7Т-14 |

6-13 7Т-14 7-15 |

Характеристики точности приводятся на чертеже отливки в технических требованиях к ней, например: «Точность отливки 6-4-6-7 ГОСТ 26645-85», где 6 – класс размерной точности; 4 – степень коробления; 6 – степень точности поверхностей; 7 – класс точности массы.