- •Сооружение водопропускных железобетонных труб

- •1. Исходные данные

- •1.1. Характеристика железобетонных труб

- •1.2. Варианты заданий по выполнению курсовой работы

- •1.3. Эскизная конструктивная схема железобетонной трубы

- •2. Технология строительных процессов

- •3. Технологическая схема монтажа тела трубы

- •4. Планирование производства работ

- •Заключение

- •Усреднённая трудоёмкость работ и состав звеньев рабочих

3. Технологическая схема монтажа тела трубы

3.1. Объёмы работ по монтажу блоков оголовков и звеньев трубы

Объём монтажных работ подсчитывают в основном для определения трудоёмкости , которую определяют по нормам ЕНиР (Е4-3) [16]. В [16] норма времени даётся на одну деталь в зависимости от массы элемента и/или отверстия трубы.

В курсовой работе объём монтажных работ (количество штук сборных деталей) определяется по ранее составленной эскизной конструктивной схеме трубы (рис. 1.3) «прямым счётом». Количество и характеристику сборных элементов оголовков трубы в курсовой работе можно принимать по табл. 1.3.

Результаты подсчёта объёмов работ по монтажу сборных элементов надфундаментной части трубы приводятся в виде спецификации – таблицы, в которой указаны основные характеристики элементов (объём, масса) и их количество в рассматриваемом сооружении (табл. 3.1). В табл. 3.1 общее количество элементов одного типа разбито на группы с учётом градации, принятой в ЕНиР [16].

Таблица 3.1

Спецификация сборных элементов трубы ПЖБТ-4 (Нн = 12 м)

Элемент |

Марка элемен-та |

Количест-во на трубу |

Объём, м3 |

Масса, т |

||

на 1 элемент |

общий |

на 1 элемент |

общий |

|||

Блоки откосных крыльев массой до 3 т |

№ 101п, № 101 л* |

4

|

1,184

|

4,736 |

2,96 |

11,84 |

Блоки откосных крыльев массой от 5 до 10 т |

№ 102 п, № 102 л |

4 |

3,32 |

13,28 |

8,3 |

33,2 |

Звенья прямоугольной трубы отверстием 4 м |

№ 103 |

26 |

4,12

|

107,12 |

10,3 |

267,8 |

Итого: |

34 |

|

125,14 |

|

312,84 |

|

Примечание: п – правый; л – левый

В расчётах принято теоретическое значение массы одного кубического метра железобетона (м3), равное 2,5 т. Проверка (табл. 3.1): 125,14х2,5 = 312,85 т. Разность 312,85 – 312,84 = 0,01 т, что составляет 1%, допустима. Средняя масса одного элемента: 312,84/34 = 9,2 т.

3.2. Выбор монтажного крана

3.2.1. Общие положения

Ведущей машиной при производстве монтажных работ является монтажный кран. Кроме монтажного крана в комплект входит также кран для погрузо-разгрузочных работ, транспортные средства, машины и оборудование для заделки монтажных стыков и гидроизоляции, для приготовления и укладки бетонной смеси, приспособления для организации рабочих мест на высоте и в зимних условиях.

Выбор моделей и числа машин, входящих в комплект, производится на стадии разработки проектов производства работ с учётом конкретных производственных условий. При составлении технологических карт используют ранее принятые проектные решения, а также типовые ведомственные схемы комплексной механизации строительных технологических процессов.

Так в бывшем Минтрансстрое (ныне корпорация «Трансстрой») для строительных организаций, выполняющих весь комплекс работ по строительству железобетонных и бетонных водопропускных труб, разработан типовой табель машин и оборудования (табл. 3.2) [10]. При выполнении курсовой работы состав комплекта и типы машин, в том числе тип монтажного крана, можно принять по указанному ведомственному табелю машин и оборудования.

При выборе модели крана более предпочтительны автомобильные краны и краны на специальном шасси автомобильного типа, которые в настоящее время преобладают в парке строительных грузоподъёмных машин (более 80% от общего числа стреловых кранов). Большинство их выпускается с гидравлическим приводом исполнительных механизмов и телескопическими двух–четырёхсекционными стрелами, длину которых можно изменять при рабочей нагрузке. Краны могут работать без установки на аутригеры и перемещаться по строительной площадке с грузом на крюке (со скоростью до 5 км/ч). Кроме того, эти краны обладают более высокой мобильностью по сравнению с гусеничными и пневмоколёсными кранами. Вместе с тем в настоящее время продолжают успешно эксплуатироваться гусеничные и пневмоколёсные краны, в том числе и в транспортных строительных организациях (табл. 3.2).

Конкретную модель монтажного крана принимают на основе оценки технической возможности её использования для установки элементов конструкций с учётом их типа, размеров, массы и т. д., а также габаритов сооружения.

Определение технической возможности использования крана производится на основании расчёта требуемых рабочих параметров для монтажа конструктивных элементов: грузоподъёмности, вылета и высоты подъёма крюка [11].

Таблица 3.2

Табель машин и оборудования для оснащения подразделений по строительству водопропускных труб корпорации «Трансстрой»

Наименование |

Тип |

Количество на подразделение |

Краны самоходные грузоподъёмностью до 25-40 т |

Автомобильные, на спец-шасси автомобильного типа, пневмоколёсные, гусеничные |

2–4 |

Экскаваторы с кошами 0,15-0,25 м3 |

Обратная лопата, драглайн, грейфер |

1–2 |

Бульдозеры класса Т-100 – Т-130 |

Поворотные и неповоротные, |

1–2 |

Автосамосвалы |

Грузоподъёмностью 5–10 т |

1–2 |

Грунтоуплотняющие машины |

Пневмоколёсные катки массой 25–30 т |

1 |

Автомобили бортовые |

До 15– 25 т |

2–3 |

Трейлеры |

До 75 т |

1 |

Прицепы автомобильные |

До 25–50 т |

1–2 |

Бетоносмесители передвижные |

100–330 л |

1–2 |

Растворосмесители |

100–250 л |

1–2 |

Вибраторы для уплотнения бетонной смеси |

Глубинные: ИВ-27; ИВ-59 поверхностные: ИВ-91А

|

3–4 |

Электротрамбовки для уплотнения грунта |

ИЭ-4501 |

2–3 |

Насосы водоотливные |

НЦС-1; НЦС-3 |

2–3 |

Агрегаты для разогрева битума |

СО-100; СО-195 |

1–2 |

Распылительный агрегат для нанесения мастик |

Передвижной |

1–2 |

Электростанции передвижные |

75–100 кВА |

1–2 |

3.2.2. Требуемая грузоподъёмность монтажного крана

В общем случае требуемая грузоподъёмность крана GТР при монтаже любого элемента сооружения определяется из выражения:

GТР = m1 + m2, (3.1)

где m1 – масса монтируемого элемента, т; m2 – масса грузозахватного приспособления, т.

При монтаже элементов сборных фундаментов труб используют следующие унифицированные грузозахватные приспособления:

– для блоков оголовков и лекальных блоков стропы (двух- и четырёхветвевые), средняя масса которых равна 100…150 кг;

– для монтажа звеньев труб траверсы и скобы. Их масса составляет: при грузоподъёмности грузозахватного приспособления до 10 т – 500…700 кг; при большей грузоподъёмности – 900…1200 кг.

Следовательно, по условиям рассмотренного выше примера для установки звеньев прямоугольной трубы отверстием 4 м:

GТР = 10,3 + 1,05 = 11,35 т;

– блоков оголовков:

GТР = 8,3 + 0,125 = 8,425 т; GТР = 2,96 + 0,14 = 3,1 т.

Такую грузоподъёмность выбранный кран должен иметь на соответствующем вылете (≥LТР).

3.2.3. Требуемый вылет и высота подъёма крюка крана

Монтажный кран следует выбирать с учётом его использования не только для монтажа надфундаментной части трубы, но и для устройства фундамента и выполнения погрузо-разгрузочных работ на объекте.

При устройстве фундаментов кран может перемещаться (рис. 3.1) или по бровке котлована (с одной и/или с двух сторон), или по дну котлована. Аналогичные схемы применяются и при монтаже надфундаментной части трубы.

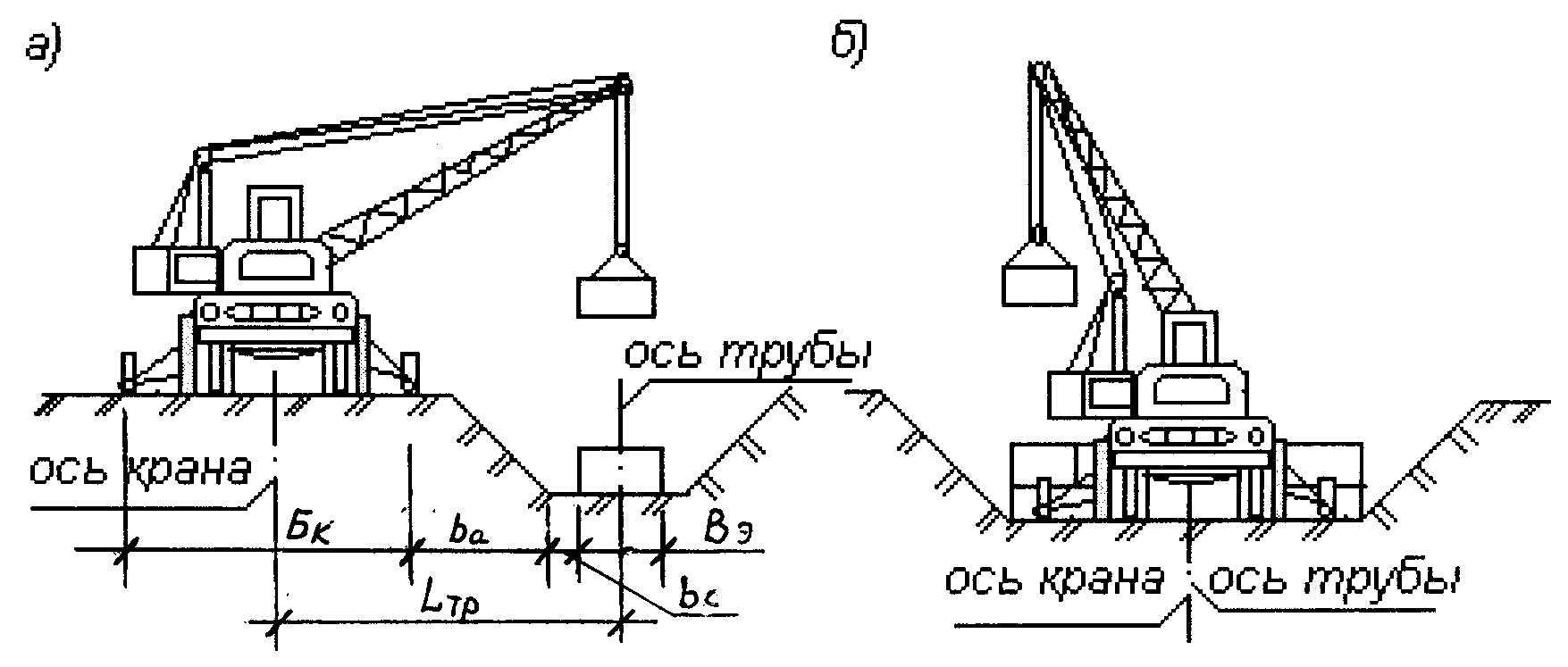

Рис. 3.1. Схемы расположения монтажного крана:

а – на бровке котлована; б – в котловане

При использовании первой схемы (рис. 3.1, а) требуемый вылет крюка крана определяют с учётом минимально допустимого расстояния от подошвы откоса до ближайших опор крана, величина которого регламентируется СНиП [18]. Таким образом, при расположении крана на берме котлована требуемый вылет крюка можно определить по формуле:

LТР = 0,5БК + ББ + БЦ, (3.2)

где БК – ширина опорной базы крана, принимаемая в предварительных расчётах 3–5 м;

ББ – безопасное расстояние от опоры крана до грани фундаментов трубы, м; расстояние ББ определяется с учётом размеров котлована и вида грунта по формуле:

ББ = bа + bс, (3.3)

где bа – регламентируемое СНиП [18] допустимое расстояние от опор крана до основания котлована, м, определяется по таблице 3.3 (путём интерполирования значений bа); bс – расстояние от наружной грани фундамента до основания откоса котлована, принимается bс = 0,3…0,5 м;

БЦ – расстояние от грани фундамента (со стороны крана) до центра опоры монтируемого элемента, м.

Таблица 3.3

Наименьшее допустимое расстояние от основания откоса котлована

до ближайшей опоры крана, bа

Глубина котлована, м |

Грунт |

||||

песок |

супесь |

суглинок |

глина |

лёсс |

|

1 |

1,5 |

1,25 |

1 |

1 |

1 |

2 |

3 |

2,4 |

2 |

1,5 |

2 |

3 |

4 |

3,6 |

3,25 |

1,75 |

2,5 |

4 |

5 |

4,4 |

4 |

3 |

3 |

5 |

6 |

5,3 |

4,75 |

3,5 |

3,5 |

При этом возможны два варианта. 1-й вариант (рис. 3.3): часть стоянок крана (стоянки 1 и11) находятся с одной стороны котлована; другая часть стоянок (2–10) с противоположной стороны котлована. При такой схеме монтажа расстояние БЦ будет равно половине ширины монтируемого элемента ВЭ (см. рис. 3.1, а):

БЦ = 0,5 ВЭ. (3.5)

2 вариант – все стоянки кран располагаются только на одной стороне котлована. При наличии у крана телескопической стрелы это достигается за счёт выдвижения секций стрелы. В этом случае при определении вылета для установки блоков откосных стенок на противоположной стороне котлована необходимо учесть ширину оголовка. Для этого варианта величину БЦ приближённо можно определить по формуле

БЦ = ВТ + ВЭ + g S, (3.6)

где ВТ – отверстие трубы, м; ВЭ – см. выше; g – поправочный коэффициент, равный для насыпей высотой до 6 м g = 0,82; для насыпей высотой более 6 м g = 0,96, S – высота трубы, м.

При выборе гусеничного или пневмоколёсного крана, а также автомобильного крана с механической подвеской рабочего оборудования целесообразно использовать схему, при которой кран поочерёдно располагается с двух сторон котлована (рис. 3.3).

Требуемый вылет крюка крана определяется для монтируемых элементов в табличной форме (табл. 3.4).

Таблица 3.4

Расчёт требуемого вылета крюка крана при монтаже трубы ПЖБТ-4

Расчётные параметры |

Ед. изм. |

Элементы |

|

откосные крылья |

звенья |

||

Грунт |

– |

супесь |

|

Глубина заложения фундамента |

м |

3,5 |

1,5 |

Допустимое расстояние от котлована до крана, bа (интерполяция по табл. 3.3) |

м |

4,0 |

1,825 |

Величина bC |

м |

0,4 |

0,4 |

Ширина монтируемого элемента, ВЭ |

м |

0,35 |

4,6 |

Примерное значение ширины опорной базы стрелового крана, БК |

м |

4 |

|

Требуемый вылет, LТР, (при расположении крана с одной стороны котлована) |

м |

6,825; (11,44)

|

6,775

|

При сооружении водопропускных труб сборные конструкции монтируются в уровне стоянки крана или ниже её. Поэтому, учитывая размеры крана и конструкций трубы, специальной проверки крана по высоте подъёма крюка расчётом не требуется.

3.2.4. Выбор модели монтажного крана

По

требуемым параметрам из справочников

[4, 9] или приложения 4 подбирают модель

монтажного крана, характеристики

которого удовлетворяют расчётным, т.е.

GКР(LТР)

![]() GТP(LТР),

где GКР(LТР)

– паспортная грузоподъёмность крана

на вылете, равном требуемому вылету для

установки элемента сооружения.

GТP(LТР),

где GКР(LТР)

– паспортная грузоподъёмность крана

на вылете, равном требуемому вылету для

установки элемента сооружения.

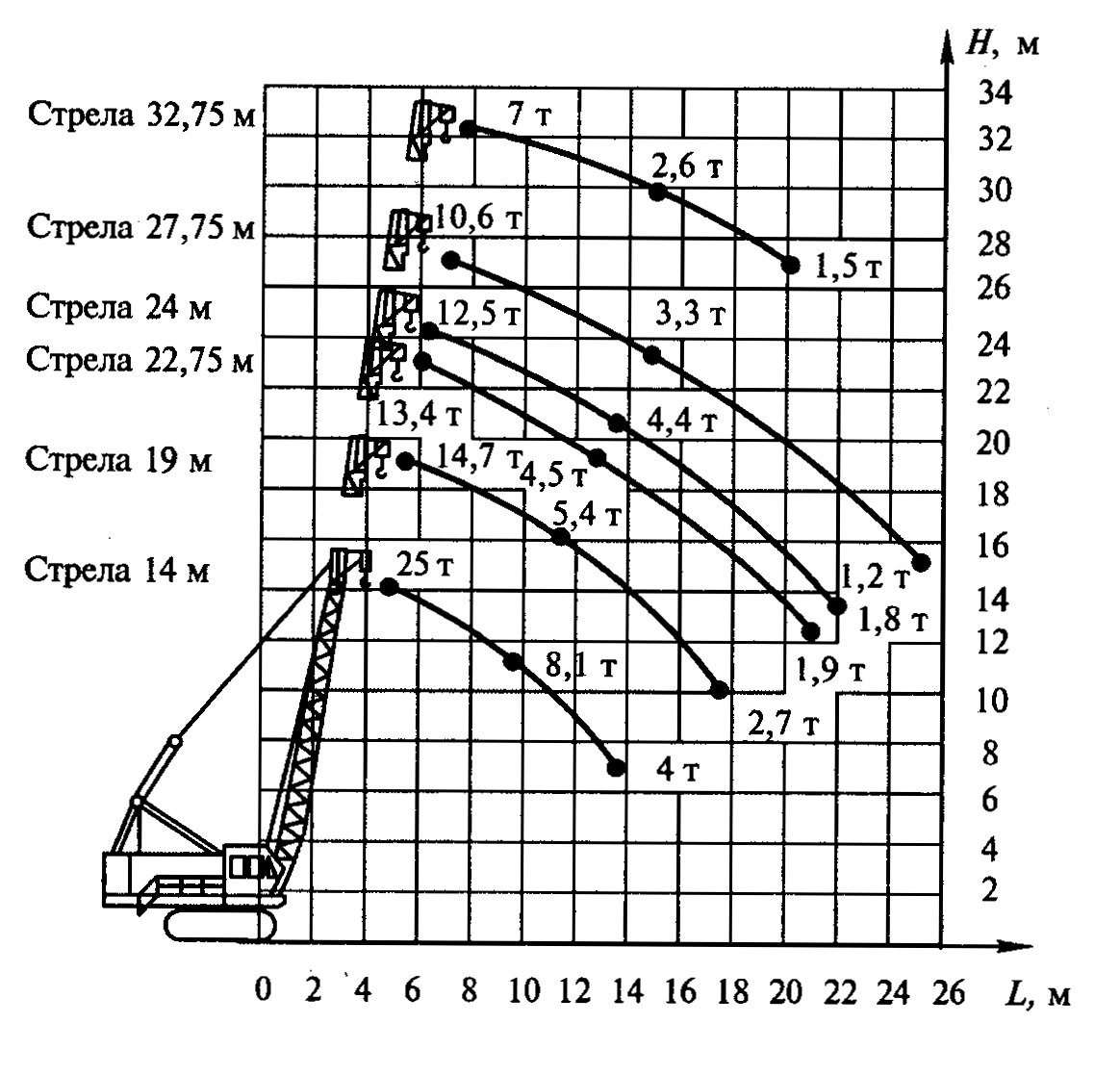

Для принятой модели крана необходимо составить техническую характеристику (табл. 3.5), построить график зависимости грузоподъёмности от вылета (рис. 3.2) и рассчитать эксплуатационную производительность крана.

Таблица 3.5

Техническая характеристика монтажного крана (индекс)

Параметр |

Измеритель |

Значение |

Грузоподъёмность Тип стрелы Длина стрелы Максимальная высота подъёма Расстояние между выносными опорами: вдоль продольной оси крана поперёк продольной оси крана Базовый автомобиль Мощность автомобиля Транспортная скорость крана Конструктивная масса крана |

т – м м

м м – кВт км/ч т |

|

Грузо-высотная характеристика крана показывает изменение значений грузоподъёмности и высоты подъёма крюка при изменении его вылета.

.

Рис. 3.2. Грузо-высотная характеристика

гусеничного крана ДЭК-251

Среднечасовая эксплуатационная производительность монтажного крана ПЧ определяется на основе норм ЕНиР [16] и характеризуется массой поднятых грузов за 1 маш-ч:

ПЧ = КФ mСР КУ / НСР, (3.7)

где mСР – средняя масса поднимаемых грузов, т; КФ – коэффициент к нормам ЕНиР, учитывающий среднее отклонение фактических затрат времени от нормативных (КФ = 1,3); КУ – коэффициент условий работы крана при монтаже элементов. Принимается при работе без аутригеров равным 1,0; при работе с аутригерами – 0,9; НСР – средневзвешенная норма машинного времени на монтаж сборных элементов, маш-ч, определяемая на основе норм ЕНиР (приложение 5) по калькуляции трудовых затрат и затрат машинного времени (табл. 3.6)

Средняя масса монтируемых элементов определяется как

mCP = (Σmi ni) / Σni, (3.8)

где mi – масса элемента i- го типа, т; ni – количество элементов i- го типа, шт.

Средневзвешенная норма машинного времени составит:

НСР = (ΣMi) / Σni, (3.9)

где Mi – машиноёмкость монтажа элементов i-го типа, маш.-ч; ni – число сборных элементов i-го типа.

Таким образом, для принятого крана (ДЭК-251) среднечасовая эксплуатационная производительность при монтаже тела трубы ПЖБТ-4 составит:

ПЧ = 1,3х(312,84/34)х1 / (41,78/34) = 9,72 т/ч.

3.3. Организация монтажных работ

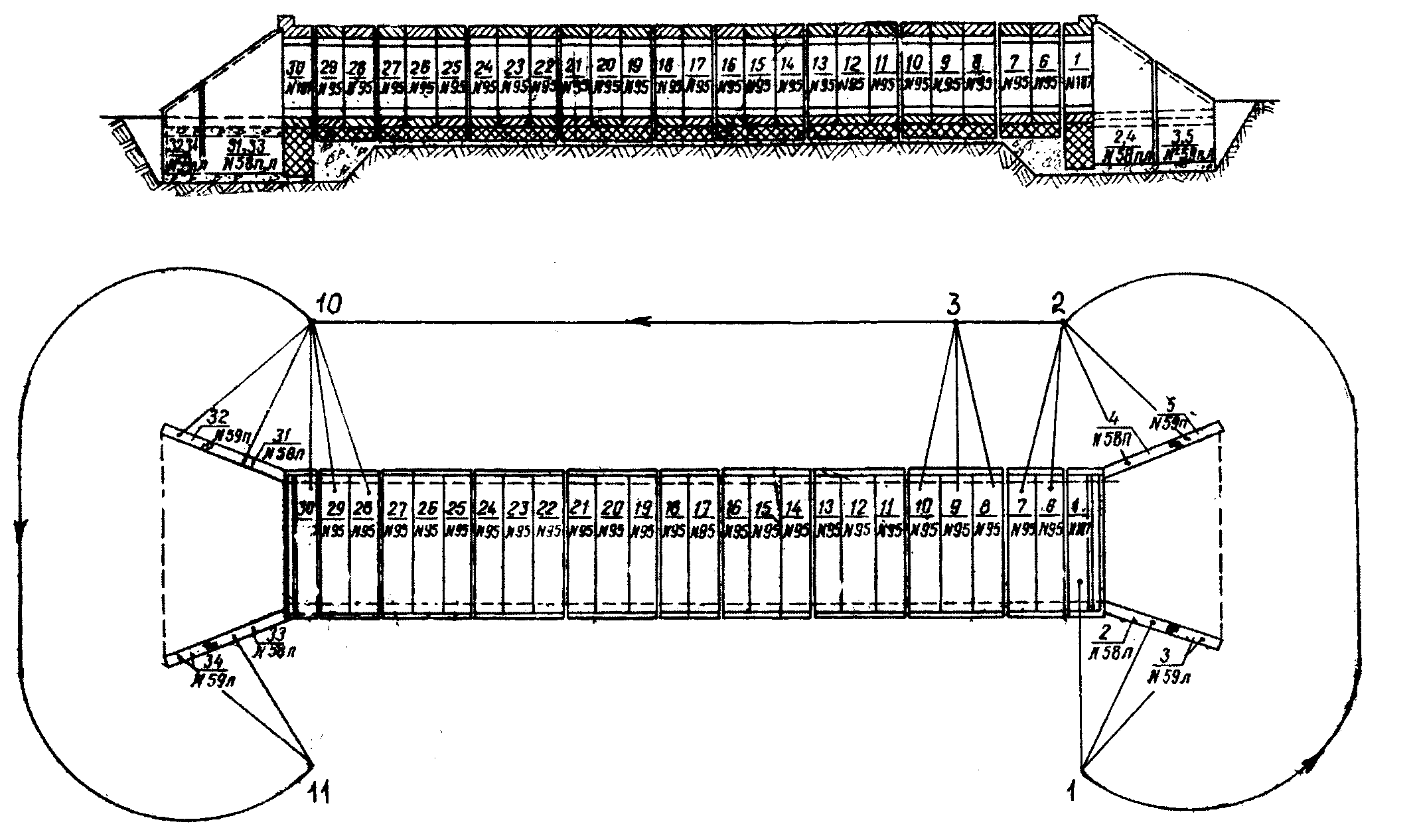

Одним из основных документов технологической карты является технологическая (монтажная) схема (рис. 3.3), на которой указываются маршруты движения и места стоянок крана, очерёдность и требуемый вылет для установки каждого конструктивного элемента, а также тип и количество элементов, монтируемых на каждой стоянке.

На рис. 3.3 показан пример схемы монтажа надфундаментной части трубы с расположением крана с двух сторон котлована (см. п. 3.23). Схема включает продольный разрез и план трубы, а также путь движения крана с указанием номеров и мест стоянок крана, марок (№№) сборных элементов и их монтажных номеров.

При расположении стоянок крана с двух сторон котлована прямоугольные трубы монтируют в такой последовательности. Монтаж начинают с установки на фундамент звена выходного оголовка. Затем с этой же стоянки крана (первой) монтируют элементы откосной стенки со стороны крана. Для монтажа противоположной откосной стенки выходного оголовка кран переходит соответственно на другую сторону котлована.

Таблица 3.6

Калькуляция трудовых затрат и затрат машинного времени (пример)

Шифр ЕниР |

Наименование работы |

Объём работы |

Звено |

Затраты труда, чел-ч (маш.-ч) |

|||

на ед. объёма |

всего |

||||||

монт. |

маш. |

монт. |

маш. |

||||

4-3-176, 1: в; г |

Установка блоков откосных крыльев массой 2,96 т |

4 шт. |

Монтаж-ники: 4 р. – 2; 3 р. – 2; 6р. – 1 |

1,52 |

0,38 (0,38) |

6,08 |

1,52 (1,52) |

4-3-176, 3: в; г |

Установка блоков откосных крыльев массой 8,3 т |

4 шт. |

То же |

2,88 |

0,72 (0,72) |

11,52 |

2,88 |

4-3-179, 7: а; б |

Установка звеньев прямоугольной трубы отверстием 4 м, массой 10,3 т |

26 шт. |

Монтаж-ники: 4р. – 2; 3р. – 2; машинист 6р. – 1 |

4,6 |

0,92 (0,92) |

119,6 |

29,9 (29,9) |

4-3-175, 1, 2, 8 |

Подача и сортировка элементов труб на строительной площадке: 1) блоков оголовков массой до 5 т

2) то же, до 10 т

3) звеньев трубы 4х2,5 м |

4 шт.

4 шт.

26 шт |

Монтаж-ники: 4р. – 1; 3р. – 1

|

0,4

0,48

0,44 |

0,2 (0,2) 0,24 (0,24) 0,22 (0,22) |

1,6

1,92

11,44 |

0,8 (0,8) 0,96 (0,96) 5,72 (5,72) |

Итого: |

34 шт. |

|

|

|

152,16 |

41,78 |

|

Далее кран, перемещаясь в сторону входного оголовка, устанавливает все звенья трубы. Затем последовательно устанавливается звено и блоки откосной стенки входного оголовка со стороны крана. Для установки блоков противоположной откосной стенки входного оголовка кран снова переходит на другую бровку котлована (рис. 3.3).

Монтаж круглой трубы с использованием аналогичной схемы также начинают с установки элементов выходного оголовка. С первой стоянки устанавливают портальную стенку и блоки, например, правой откосной стенки. Со второй стоянки, которая располагается на левой (противоположной) бровке котлована устанавливают блоки левой откосной стенки , лекальный блок и звено выходного оголовка. Затем с последующих стоянок крана устанавливают лекальные блоки и звенья трубы в направлении входного оголовка.

Рис. 3.3. Схема монтажа трубы ПЖБТ-4 краном ДЭК-251:

__1__ – монтажный номер;

№ 107 – марка (№ типового элемента)

Установив все лекальные блоки и звенья трубы, включая звено входного оголовка, устанавливают портальную стенку и блоки левой откосной стенки.

Для установки элементов правой откосной стенки кран переходит на другую (правую) бровку котлована.

Номера стоянок крана, очерёдность установки элементов, направление монтажа, и необходимые рабочие вылеты приводятся в ведомости последовательности установки конструктивных элементов (табл. 3.7).

.

Таблица 3.7

Последовательность монтажа трубы ПЖБТ-4 краном ДЭК-251

Номер стоянки |

Монтажный номер |

Наименование элемента |

Марка (номер) |

Масса, т |

Вылет, м |

1 |

1 |

Звено выходного оголовка |

107 |

10,3 |

7,5 |

2 |

Блоки откосных крыльев выходного оголовка правые |

58п |

8,3 |

8,8 |

|

3 |

59п |

2,96 |

11,9 |

||

2 |

4 |

То же, левые |

58л |

8,3 |

8,8 |

5 |

59л |

2,96 |

11,9 |

||

6 |

Звено трубы |

95 |

10,3 |

7,5 |

|

7 |

–«– |

95 |

10,3 |

7,5 |

|

3 |

8 |

–«– |

95 |

10,3 |

7,5 |

9 |

–«– |

95 |

10,3 |

7,5 |

|

10 |

–«– |

95 |

10,3 |

7,5 |

|

4 |

11 |

–«– |

95 |

10,3 |

7,5 |

12 |

–«– |

95 |

10,3 |

7,5 |

|

13 |

–«– |

95 |

10,3 |

7,5 |

|

5 |

14 |

–«– |

95 |

10,3 |

7,5 |

15 |

–«– |

95 |

10,3 |

7,5 |

|

16 |

–«– |

95 |

10,3 |

7,5 |

|

6 |

17 |

–«– |

95 |

10,3 |

7,5 |

18 |

–«– |

95 |

10,3 |

7,5 |

|

7 |

19 |

–«– |

95 |

10,3 |

7,5 |

20 |

–«– |

95 |

10,3 |

7,5 |

|

21 |

–«– |

95 |

10,3 |

7,5 |

|

8 |

22 |

–«– |

95 |

10,3 |

7,5 |

23 |

–«– |

95 |

10,3 |

7,5 |

|

24 |

–«– |

95 |

10,3 |

7,5 |

|

9 |

25 |

–«– |

95 |

10,3 |

7,5 |

|

26 |

–«– |

95 |

10,3 |

7,5 |

27 |

–«– |

95 |

10,3 |

7,5 |

|

10 |

28 |

–«– |

95 |

10,3 |

7,5 |

29 |

–«– |

95 |

10,3 |

7,5 |

|

30 |

–«– |

95 |

10,3 |

7,5 |

|

31 |

Блоки откосных крыльев входного оголовка левые |

58л |

8,3 |

8,8 |

|

32 |

59л |

2,96 |

11,9 |

||

13 |

33 |

То же, правые |

58п |

8,3 |

8,8 |

34 |

59п |

2,96 |

11,9 |

3.4. Контроль качества монтажных работ

В составе технологической карты решаются вопросы операционного контроля качества производства работ. Сущность операционного контроля качества заключается в своевременном установлении фактических отклонений от проектных размеров, предусмотренных проектом, требованиями строительных норм и правил, технических условий и т.д. и устранении обнаруженных недостатков в ходе выполнения работ

Основными задачами операционного контроля качества являются:

– обеспечение соответствия выполняемых работ рабочим чертежам, строительным нормам и правилам производства работ;

– своевременное выявление, анализ и устранение дефектов;

– запрещение выполнения последующих операций до устранения выявленных дефектов;

– повышение ответственности непосредственных исполнителей за качество работы.

Операционный контроль качества должен осуществляться в соответствии с заранее разработанными схемами, входящими в состав технологических карт и проектов производства работ.

Схема (карта) операционного контроля качества (табл. 3.8) устанавливает состав, способы, время и исполнителей технологического (операционного) контроля качества строительных процессов по операциям.

Таблица 3.8

Карта операционного контроля качества работ при монтаже трубы

Операции |

Контролируемые параметры |

До-пуски, мм |

Способ, инструмент контроля |

Время контроля |

Привлекае-мые службы и ИТР |

Подго-тови-тельные работы |

1. Наличие паспорта на изделие |

– |

Визуально |

До разгрузки |

Мастер |

2. Правильность складирования |

– |

То же |

При разгрузке |

Бригадир |

|

3.Параметры: -допускаемая непрямо-линейность; -допускаемая неплоскост-ность; -допускаемые отклонения: по длине по ширине по толщине |

3

5

±5 ±5 ±5 |

Стальная рулетка, шаблон |

До монтажа |

Мастер и бригадир |

|

Подготовка мест установки элементов |

4. Отклонение верха опорной поверхности |

±3 |

Нивелир, рейка |

До монтажа |

Геодезичес-кая служба |

Основные работы |

5. Отклонение: -от разбивочных осей |

±5 |

Нивелир, теодолит, рейка, линейка |

В процессе монтажа |

Прораб, мастер, бригадир |

-от вертикали |

±10 |

||||

-от проектного уклона |

±0,001 |

||||

-по высоте |

±10 |

||||

-по длине и ширине секций |

–10… +20 |

||||

-по толщине швов |

±5 |

||||

продольной оси трубы в плане и профиле |

±30 |

В табл. 3.8 показан пример операционной карты контроля качества работ при монтаже сборных железобетонных труб. Нормативной базой такой карты являются «Правила производства работ» [14], «Нормы организации строительства» [12] и «Нормы затрат труда и машинного времени» [16].

Контрольные вопросы

1. Какие типы кранов можно использовать при монтаже тела трубы? Дайте их сравнительную характеристику.

2. Какие параметры используют при выборе крана и как их рассчитывают?

3. Как определить требуемый вылет крюка крана для монтажа звенев трубы?

4. Как определить требуемую грузоподъёмность крана при производстве монтажных работ?

5. Что собой представляет монтажная схема и как её разрабатывают?

6. Как определить эксплуатационную производительность монтажного крана?

7. Расскажите, как распределяются обязанности в звене монтажников при установке сборных элементов трубы?

8. Как заделываются монтажные стыки между звеньями и блоками оголовков трубы?

9. Как организуют операционный контроль монтажного процесса?

10. Какие виды контроля входят в систему качества строительства и каково их назначение?