- •1. Качество материалов и методы его определения

- •2.Особенности атомно - кристаллического строения металлов

- •4. Кристаллизация металлов и сплавов

- •4.3. Строение слитка

- •5.1.Механические свойства

- •2.1.2. Определение твёрдости материалов

- •9. Что называется жаростойкостью, жаропрочностью металлов?

- •10. Что называется износостойкостью радиационной стойкостью?

- •2.5. Понятие о конструкционной прочности металлов

- •7. Основные типы диаграмм состояния

- •10. Классификация и маркировка углеродистой стали и чугунов

- •11. Классификация и маркировка литейных сталей.

- •Лекция 8

- •Раздел II. Термическая, термомеханическая и химикотермическая обработка сталей

- •2.1. Виды термической обработки и их классификация

- •13. Превращения в стали при нагреве

- •2.4. Виды отжига и нормализация

- •2.5. Закалка и отпуск стали

- •2.6. Термомеханическая обработка стали

- •Лекция 9 - 2.7. Химико-термическая обработка стали

- •3.1. Влияние легирующих элементов на структуру и свойства стали

- •3.2. Маркировка и классификация легированных сталей

- •5.2. Конструкционные легированные стали

- •3.3. Конструкционные легированные стали

- •Лекция 11 - 3.4. Инструментальные стали

- •Раздел IV. Стали и сплавы с особыми свойствами

- •4.1. Коррозионностойкие (нержавеющие) стали

- •4.2. Жаропрочные и жаростойкие стали и сплавы

- •4.3. Стали и сплавы с особыми физическими свойствами

- •Раздел V. Твердые сплавы и композиционные материалы

- •5.2. Композиты

- •Раздел VI. Цветные металлы и сплавы

- •6.1. Алюминий и его сплавы

- •6.2. Магний и его сплавы

- •6.3. Медь и ее сплавы

- •6.4. Титан и его сплавы

- •Раздел 1. Строение и свойства материалов

- •Раздел 2. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел 3. Характеристика и классификация легированных сплавов и других конструкцинных материалов

- •Раздел 4. Цветные металлы и сплавы, неметаллические материалы

- •Раздел VII. Неметаллические материалы

- •7.1. Классификация, строение и свойства неметаллических материалов

- •7.2. Типовые термопластичные материалы

- •7.3. Типовые термореактивные материалы

- •7.4. Резиновые материалы, области их применения

- •7.5. Клеящие материалы

- •7.6. Лакокрасочные материалы

- •Список литературы

9. Что называется жаростойкостью, жаропрочностью металлов?

10. Что называется износостойкостью радиационной стойкостью?

2.5. Понятие о конструкционной прочности металлов

Конструкционная прочность – это комплекс свойств, обеспечивающих длительную и надёжную работу изделия в конкретных условиях эксплуатации.

Она объединяет такие понятия как прочность (сопротивление материала пластической деформации), надёжность (сопротивление материала хрупкому разрушению) и долговечность (способность материала работать в течение заданного времени). В зависимости от условий эксплуатации изделий, в комплексе характеристик, определяющих конструкционную прочность, превалируют те или иные свойства и их сочетания.

Так, в условиях статического нагружения критериями прочности являются предел текучести – σ0.2, МПа (мегапаскаль) (напряжение, при котором остаточная пластическая деформация составляет 0,2 %) и временное сопротивление (предел прочности) - σв, MПа. Определяют эти характеристики при испытаниях на растяжение, сжатие, изгиб, кручение путём анализа кривых, построенных в координатах «нагрузка – деформация», называемых кривыми деформации.

Механические свойства, установленные испытанием на растяжение, не могут служить достаточной характеристикой прочности металлов из-за значительных различий между условиями испытаний и работы в реальной машине. Наиболее полно конструкционная прочность металлов может быть выявлена при проведении помимо механических, проведением ещё стендовых, натурных и эксплуатационных испытаний.

Понятия надежности (сопротивления разрушению) и долговечности (способности разрушаться за многие акты нагружения) существуют применительно и к металлам.

Надёжность оценивается по ударной вязкости (КСU, или ak, МДж/м2), т. е. по работе разрушения материала и по трещиностойкости – К1с, МПа×мм1/2 или, другими словами, способности материала противостоять развитию трещин.

Долговечность – свойство материала сопротивляться развитию постепенного разрушения, обеспечивая работоспособность деталей в течение заданного ресурса. Причины потери работоспособности разнообразны: развитие усталости, изнашивания, ползучести, коррозии и др. Работоспо-собность конструкционных материалов зависит от условий их эксплуатации и характеризуется такими параметрами, как: сопротивление ползучести (под нагрузками при высоких температурах), сопротивление усталости (при циклических нагружениях) и сопротивление износу (истиранию при трении соприкасающихся поверхностей).

Определение всех вышеперечисленных характеристик проводится путём проведения специальных испытаний

Контрольные вопросы

1. Что называется конструктивной прочностью материалов?

2. Какие свойства характеризуют конструктивную прочность материалов? 3. Какие характеристики материалов являются критериями прочности?

4. Как определяются прочностные характеристики материалов?

5. Являются ли механические свойства материалов, выявленные испытаниями на растяжение, достаточной характеристикой прочности? Если нет, то какие ещё проводят испытания?

6. Что понимается под надёжностью материалов?

7. Что характеризует долговечность изделий?

8. Какие могут быть причины потери работоспособности изделий?

2.6. Теоретическая и техническая прочность.

Методы упрочнения металлов

Прочность - это свойство твердых тел сопротивляться разрушению, а также необратимому изменению формы под воздействием внешних сил. Поэтому увеличению прочности придают первостепенное значение, стремясь одновременно обеспечить и достаточную пластичность.

Теоретическая прочность металлов выражается формулой

τтеор= G/2,

где G—модуль сдвига, представляющий собой коэффициент пропорцио-нальности между касательным напряжением τ и относительным сдвигом ε.

Числовые значения модуля сдвига G следующие: для железа — 77 000 МПа, для меди — 44 000 МПа, для алюминия—27000 МПа.

Техническая прочность металлов, определяемая значениями механичес-ких свойств σв, σт и др., значительно меньше теоретической. Фактическая прочность уменьшается главным образом вследствие наличия в металле несовершенств (дефектов).

Повысить прочность металла — значит продлить жизнь машин, обору-дования, уменьшить их массу, улучшить надежность, повысить долговечность, экономичность и снизить металлоемкость.

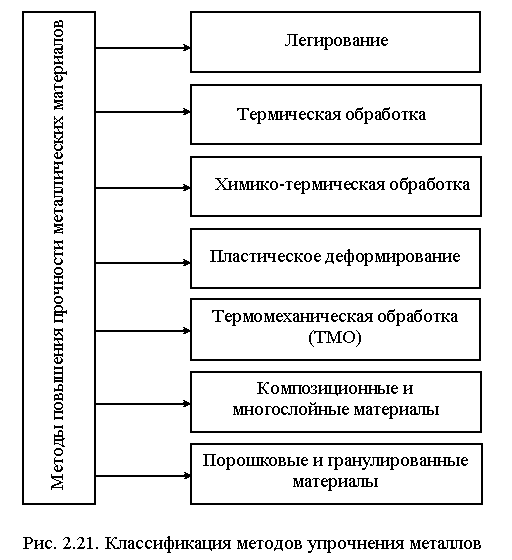

На рис. 1. 32 приведены методы, используемые в практике для повыше-ния прочности металлов и сплавов. Все современные методы упрочнения металлов направлены на создание условий торможения дислокаций за счет увеличения их плотности, взаимо-действия дислокаций с атомами легирующих элементов, измельчения блоков, образования дисперсных частиц карбидов, нитридов и т. п. К наиболее прогрессивным методам упрочнения относят легирование, термическую и термомеханическую обработки, деформационное упрочнение и др.

Прочность металлов может быть повышена за счет создания бездефектных структур. Например, почти бездислокационные нитевидные кристаллы (усы) железа имеют прочность σв=13000 МПа, а техническое железо — только 300 МПа. Вторым фактором повышения прочности металлов является увеличение количества (повышение плотности) различных дефектов, в том числе и дислокаций (об этом см. раздел 4, с.44).

Рис. 1.32. Классификация методов упрочнения металлов

Рассмотрим два случая влияния легирования на прочность металлов.

Первый — когда в результате взаимодействия легирующего элемента с основным металлом образуется твердый раствор на базе решетки основного металла.

Второй — когда легирование приводит к образованию новой, более прочной фазы. Если эта фаза выделяется в виде сетки по границам зёрен или в виде скелетообразного каркаса, то такое распределение второй фазы снижает вязкость и пластичность материала. В случае высокой хрупкости второй фазы, расположенной по границам зерен, создаются условия для ускоренного распространения хрупких трещин в материале. Предпочтительнее, когда вторая фаза располагается в виде равномерно распределенных дисперсных частиц.

Возможность применения упрочняющей термической обработки определяется в основном типом диаграмм состояния и зависит от раство-римости легирующих элементов в металле ‒ основе, а также аллотропических превращений в металлах. Существует много способов упрочнения за счет термической обработки, которые отличаются друг от друга температурой нагрева и условиями охлаждения. В качестве примера можно привести результаты термической обработки углеродистой стали с исходной твердостью 150...200 НВ. После термической обработки (закалки) ее твердость увеличивается в 2,5...3 раза.

Химико-термическая обработка является одним из методов поверхностного упрочнения стали. При этом изменяется химический состав, строение и свойства поверхностного слоя металла. В результате такой обработки повышаются твердость, предел выносливости, износостойкость, контактная прочность и др. Например, известно, что многие детали машин и механизмов (зубчатые колеса, валы, поршневые пальцы, червяки, ролики подшипников и др.) работают в условиях износа и ударных нагрузок. Для таких деталей требуются твердая износостойкая поверхность и сравнительно мягкая сердцевина.

Упрочнение пластической деформацией (обкатка роликами, обдувка дробью и др.) используют главным образом в тех случаях, когда сплавы по каким-либо причинам не могут быть упрочнены термической обработкой.

Высокую прочность при достаточной пластичности можно получить при термомеханической обработке, которая заключается в том, что в едином технологическом процессе сочетаются деформация и закалка. В ряде случаев при этом наряду с повышением временного сопротивления В при растяжении значительно увеличивается предел текучести Т (в 1,5...2 раза).

Для упрочнения сплавов в последнее время используют такие методы, как ультразвуковая обработка, магнитная обработка, облучение частицами высокой энергии, лазерная обработка, высокие давления, ионная имплантация и т. д.

Одним из путей повышения прочности является получение компози-ционных и многослойных материалов, а также получение материалов методами порошковой металлургии.

По прогнозам материаловедов в ближайшие годы могут быть созданы специальные сплавы и стали с пределами прочности 3500...6000 МПа, а легкие сплавы —1000...1500 МПа, что значительно приблизит их техническую прочность к теоретической.

Контрольные вопросы………………………………………………

1. Что называется прочностью?

2. Что называется теоретической прочностью и как она определяется?

3. Что называется технической прочностью?

4. Какие методы упрочнения металлов Вы знаете и в чём они заключаются?

2.7. Понятие о сверхпластичности

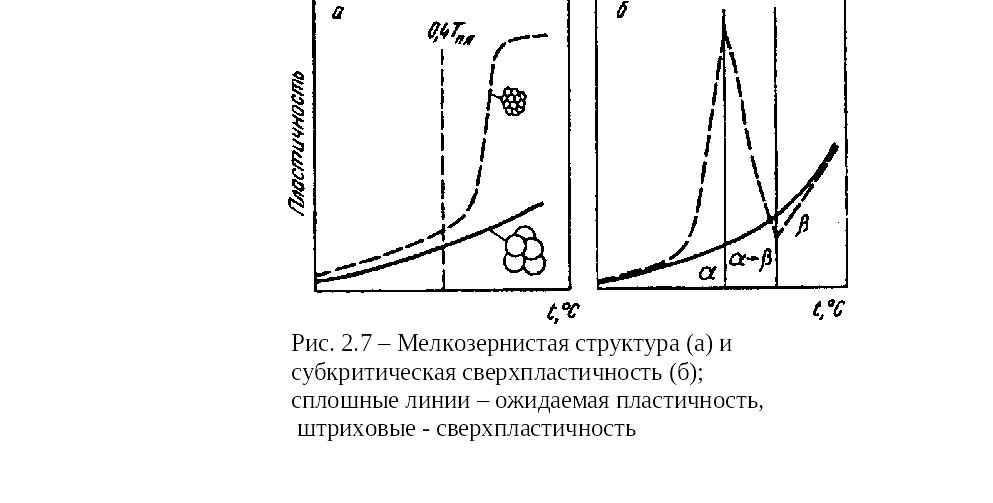

Сверхпластичностью называют способность металлов и сплавов к значительной равномерной деформации, при которой относительное удлинение достигает сотен и тысяч процентов. Это явление впервые было обнаружено в 1934 г. английским ученым Пирсоном на ряде легкоплавких цветных металлов, а в России академиком А. А. Бочвар на сплаве Al-22 %Zn , обнаружил огромную пластичность, назвав это явление «сверхпластичностью». Однако, теоритические основы явления сверхпластичности и практическое использо-вание этого эффекта были разработаны только в 70…90 –е годы на кафедре Общей технологии и металловедения УГАТУ под руководством профессора О. А. Кайбышева. Для того чтобы сплавы приобрели сверхпластичность, необходимо получить ультрамелкозернистую структуру. Такое структурное состояние достигается путем соответствующей термической или термомеханической обработки.

Используя эффект сверхпластичности, можно при небольших усилиях осуществить большие деформации; при этом возможно использование оборудования меньшей мощности (рис. 1.33).

|

Рис. 1.33. Мелкозер-нистая структура (а) и субкрити-ческая сверхпластичность (б), сплошные линии - ожидаемая пластичность, штри-ховые - сверхпластичность |

Сверхпластичность позволяет проводить обработку давлением труднодеформируемых сплавов. В последние годы сверхпластичность используется в производстве различных деталей и заготовок, главным образом методами объемной изотермической штамповки и пневмоформовки.

Контрольные вопросы

1. Какое свойство материалов называется сверхпластичностью?

2. Какие исследователи внесли в открытие и внедрение этого явления в промышленность наибольший вклад?

3. Какое структурное состояние обусловливает сверхпластические свойства материалов?

6. Строение сплавов. Металлический сплав получают: сплавлением двух или более металлов; сплавлением преимущественно металлов с неметаллами; спеканием порошков нескольких металлов, а также др. методами (например, гидролизом). Полученное соединение обладает более высокими свойствами, чем чистые металлы.

Сплавами называют сложные по составу металлические вещества, образовавшиеся в результате кристаллизации расплава двух или более химических элементов. Элемент, входящий в состав сплава, называется компонентом. Компонент, преобладающий в сплаве количественно, называется основным. Компоненты, вводимые в сплав для придания ему нужных свойств, называются легирующими. Совокупность компонентов сплава называется системой.

Сплавы классифицируют:

• по числу компонентов—на двойные (бинарные), тройные, четверные и многокомпонентные;

• по основному элементу—железные, алюминиевые, магниевые, титановые, медные и т. д.;

•по применению—конструкционные, инструментальные, жаро-прочные, антифрикционные, пружинные, шарикоподшипниковые и т. д.;

• по плотности—тяжелые (на основе вольфрама, рения, свинца и др.), легкие (алюминиевые, магниевые, бериллиевые и др.);

• по температуре плавления— тугоплавкие (сплавы на основе ниобия, молибдена, тантала, вольфрама и др.), легкоплавкие (припои, баббиты, типографские сплавы и т. д.);

• по технологии изготовления полуфабрикатов и изделий—литейные, деформируемые, спеченные, гранулированные, композиционные и т. д.

В зависимости от взаимодействия компонентов и от соотношения массовых количеств их сплавы после затвердевания из жидкого состояния могут образовывать:

• механические смеси;

• твердые растворы и

• химические соединения.

Механические смеси образуются, когда из жидкого расплава одновременно выпадают кристаллы составляющих его компонентов. При образовании механических смесей компоненты не способны к взаимному растворению в твердом состоянии или обладают весьма ограниченной растворимостью. Механические смеси могут состоять из кристаллитов чистых компонентов, твердых растворов и химических соединений. При образовании механической смеси кристаллические решетки фаз не меняются.

Фазой называют однородную часть системы, отделенную от других частей системы (фаз) поверхностью раздела, при переходе через которую химический состав или структура изменяются скачкообразно. Замечено, что механические смеси образуют металлы, отличающиеся друг от друга атомными объемами и температурой плавления.

Твердый раствор образуется тогда, когда кристаллы сплава содержат одновременно несколько компонентов, которые могут входить в состав кристаллов в произвольных весовых количествах. При образовании твердых растворов кристаллическая решетка растворителя сохраняется, изменяются тольк ее параметры. Твердые растворы могут быть с ограниченной и неограниченной раствори-мостью компонентов в твердом состоянии.

Установлено, что если кристаллические решетки компонентов одинаковы и атомные размеры отличаются не более чем на 15 %, то такие компоненты образуют твердые растворы.

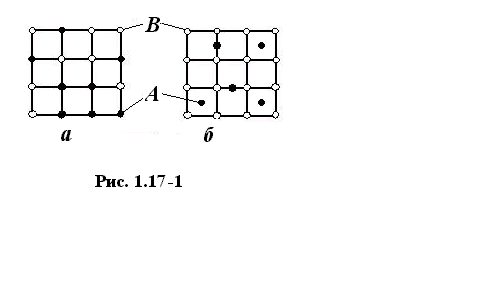

По типу расположения атомов растворимого элемента твердые растворы делятся на две группы — замещения и внедрения. На рис. 1.34, а показана кристалллическая решетка твердого раствора замещения.

Атомы компонента А частично замещают атомы компонента В (основного металла). В твердых растворах внедрения атомы растворенного вещества А располагаются в промежутках кристаллической решетки между атомами растворителя В (рис. 1.34, б). Чаще всего твёрдый раствор внедрения образуется когда в металле растворяются такие неметаллические элементы, как кислород, водород, азот, углерод, которые образуют с металлами оксиды, гидраты, нитриды, карбиды.

|

Рис. 1.34. Схемы образования твердых растворов: а — замещения; б — внедрения

|

Компоненты входят в состав химического соединения в строго опреде-ленных соотношениях. Образование химического соединения сопровождается возникновением новой кристаллической решетки. Свойства химического соединения резко отличаются от свойств элементов, образующих его. Химическое соединение, как правило, образуется элементами, расположен-ными далеко друг от друга в таблице Д. И. Менделеева, т. е. существенно различающихся по своему строению и свойствам.

Контрольные вопросы………………………………………………

1. Какие способы получения сплавов Вы знаете?

2. Какое вещество называется металлическим сплавом?

3. Что называется компонентом, системой?

4. Какие виды сплавов существуют в зависимости от взаимодействия компонентов между собой и в каких случаях они образуются?

5. Что называется фазой? 6.

6. В чём различие твёрдых растворов замещения и внедрения и в каких случаях они образуются?

7. Когда образуется сплав в виде химического соединения?