- •1. Качество материалов и методы его определения

- •2.Особенности атомно - кристаллического строения металлов

- •4. Кристаллизация металлов и сплавов

- •4.3. Строение слитка

- •5.1.Механические свойства

- •2.1.2. Определение твёрдости материалов

- •9. Что называется жаростойкостью, жаропрочностью металлов?

- •10. Что называется износостойкостью радиационной стойкостью?

- •2.5. Понятие о конструкционной прочности металлов

- •7. Основные типы диаграмм состояния

- •10. Классификация и маркировка углеродистой стали и чугунов

- •11. Классификация и маркировка литейных сталей.

- •Лекция 8

- •Раздел II. Термическая, термомеханическая и химикотермическая обработка сталей

- •2.1. Виды термической обработки и их классификация

- •13. Превращения в стали при нагреве

- •2.4. Виды отжига и нормализация

- •2.5. Закалка и отпуск стали

- •2.6. Термомеханическая обработка стали

- •Лекция 9 - 2.7. Химико-термическая обработка стали

- •3.1. Влияние легирующих элементов на структуру и свойства стали

- •3.2. Маркировка и классификация легированных сталей

- •5.2. Конструкционные легированные стали

- •3.3. Конструкционные легированные стали

- •Лекция 11 - 3.4. Инструментальные стали

- •Раздел IV. Стали и сплавы с особыми свойствами

- •4.1. Коррозионностойкие (нержавеющие) стали

- •4.2. Жаропрочные и жаростойкие стали и сплавы

- •4.3. Стали и сплавы с особыми физическими свойствами

- •Раздел V. Твердые сплавы и композиционные материалы

- •5.2. Композиты

- •Раздел VI. Цветные металлы и сплавы

- •6.1. Алюминий и его сплавы

- •6.2. Магний и его сплавы

- •6.3. Медь и ее сплавы

- •6.4. Титан и его сплавы

- •Раздел 1. Строение и свойства материалов

- •Раздел 2. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел 3. Характеристика и классификация легированных сплавов и других конструкцинных материалов

- •Раздел 4. Цветные металлы и сплавы, неметаллические материалы

- •Раздел VII. Неметаллические материалы

- •7.1. Классификация, строение и свойства неметаллических материалов

- •7.2. Типовые термопластичные материалы

- •7.3. Типовые термореактивные материалы

- •7.4. Резиновые материалы, области их применения

- •7.5. Клеящие материалы

- •7.6. Лакокрасочные материалы

- •Список литературы

5.1.Механические свойства

Механические свойства характеризуют способность материалов сопротивляться деформированию и разрушению под действием внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

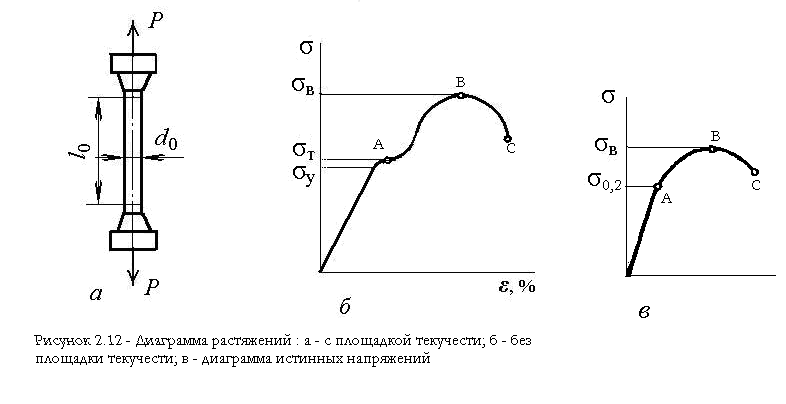

5.1.1.Статические испытания на растяжение. При статических испытаниях на растяжение определяют величины, характеризующие сопротивление материалов деформации и разрушению. К сопротивлению материалов деформации относится предел прочности (временное сопротивление) σв, а к разрушению – пластичность δ. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1.16, а) до разрушения. Внешняя нагрузка Р вызывает в образце напряжение и деформацию.

Машины для испытания на растяжение снабжены прибором, записыващим диаграмму растяжения, услие - удлинение (Р - ∆l). На рис. 1.16, б приведена такая диаграмма для низкоуглеродистой стали. Затем по этой кривой строится диаграмма σ-∆l. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации. Согласно рис. 1.16, б определяется по формуле

![]()

Предел текучести σт— это напряжение, соответствующее площадке текучести на диаграмме растяжения. Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Рис.1.16. Статические испытания на растяжение: а – схема испытания;

б – диаграмма растяжения с площадкой текучести; в – без площадки текучести

Предел прочности (или временное сопротивление) σв— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании:

![]()

Относительное удлинение после разрыва(показатель пластичности материала) δ— отношение приращения длины образца при растяжении к начальной длине l0, %:

![]()

где lк — длина образца после разрыва, l0 — первоначальная длина образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

![]()

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.