- •1. Качество материалов и методы его определения

- •2.Особенности атомно - кристаллического строения металлов

- •4. Кристаллизация металлов и сплавов

- •4.3. Строение слитка

- •5.1.Механические свойства

- •2.1.2. Определение твёрдости материалов

- •9. Что называется жаростойкостью, жаропрочностью металлов?

- •10. Что называется износостойкостью радиационной стойкостью?

- •2.5. Понятие о конструкционной прочности металлов

- •7. Основные типы диаграмм состояния

- •10. Классификация и маркировка углеродистой стали и чугунов

- •11. Классификация и маркировка литейных сталей.

- •Лекция 8

- •Раздел II. Термическая, термомеханическая и химикотермическая обработка сталей

- •2.1. Виды термической обработки и их классификация

- •13. Превращения в стали при нагреве

- •2.4. Виды отжига и нормализация

- •2.5. Закалка и отпуск стали

- •2.6. Термомеханическая обработка стали

- •Лекция 9 - 2.7. Химико-термическая обработка стали

- •3.1. Влияние легирующих элементов на структуру и свойства стали

- •3.2. Маркировка и классификация легированных сталей

- •5.2. Конструкционные легированные стали

- •3.3. Конструкционные легированные стали

- •Лекция 11 - 3.4. Инструментальные стали

- •Раздел IV. Стали и сплавы с особыми свойствами

- •4.1. Коррозионностойкие (нержавеющие) стали

- •4.2. Жаропрочные и жаростойкие стали и сплавы

- •4.3. Стали и сплавы с особыми физическими свойствами

- •Раздел V. Твердые сплавы и композиционные материалы

- •5.2. Композиты

- •Раздел VI. Цветные металлы и сплавы

- •6.1. Алюминий и его сплавы

- •6.2. Магний и его сплавы

- •6.3. Медь и ее сплавы

- •6.4. Титан и его сплавы

- •Раздел 1. Строение и свойства материалов

- •Раздел 2. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел 3. Характеристика и классификация легированных сплавов и других конструкцинных материалов

- •Раздел 4. Цветные металлы и сплавы, неметаллические материалы

- •Раздел VII. Неметаллические материалы

- •7.1. Классификация, строение и свойства неметаллических материалов

- •7.2. Типовые термопластичные материалы

- •7.3. Типовые термореактивные материалы

- •7.4. Резиновые материалы, области их применения

- •7.5. Клеящие материалы

- •7.6. Лакокрасочные материалы

- •Список литературы

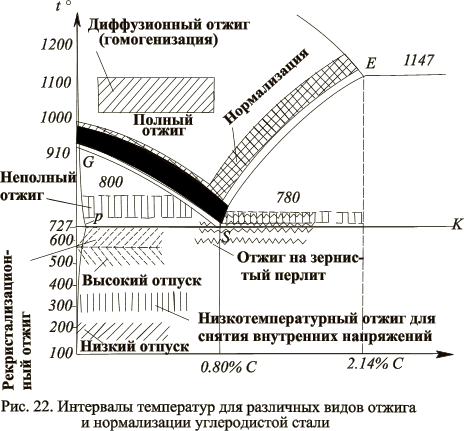

2.4. Виды отжига и нормализация

Отжиг заключается в нагреве стали выше критических температур (точек Ас1, или Ас3,), выдержке при данной температуре и медленном охлаждении (обычно вместе с печью). В зависимости от требований, предъявляемых к свойствам стали, различают следующие виды отжига: диффузионный (гомогенизация), полный, неполный (для заэвтектоидных сталей называется сфероидизацией), изотермический, рекристаллизацтонный, низкотемператур-ный (низкий). Цель отжига — устранить внутренние напряжения, измельчить зерно, придать стали пластичность перед последующей обработкой и привести структуру в равновесное состояние. Диффузионный отжиг производится при температурах 1100... 1200 °С в течение 30...50 ч для устранения дендритной ликвации (рис. 2.9).

Рис. 2.9. Схема

различных видов отжигов

Инструментальные (заэвтектоидные) стали нагревают на 30...50 °С выше точки Ас1,—неполный отжиг. Этот отжиг на зернистый перлит производится с целью снижения твердости для лучшей обрабатываемости резанием и подготовки структуры к закалке.

При изотермическом отжиге конструкционную сталь нагревают до температуры на 30...50 °С выше точки Ас3, а инструментальную — выше Ас1, на 50...100 °С, затем следует выдержка и медленное охлаждение в расплавленной соли до температуры несколько ниже точки Ас1 (680… 700 °С). При этой температуре сталь подвергают изотермической выдержке, при которой происходит полное превращение аустенита в перлит, с последующим охлаждением на воздухе.

При холодной пластической деформации сталь упрочняется за счет наклепа (нагартовки). При этом происходят структурные изменения, образуются искажения кристаллической решетки. При необходимости для снятия наклепа производят ре-кристаллизационный отжиг, являющийся разновидностью низкого отжига.

А. А. Бочвар установил связь между температурой рекристаллизации и температурой плавления, а именно:

tр=а tпл, где tр—абсолютная температура рекристаллизации; tпл — абсолютная температура плавления, а—коэффициент (для технически чистых металлов он составляет 0,3...0,4, а для сплавов—0,5...0,6).

Нормализацией стали называется нагрев доэвтектоидной стали выше точки Ас3, эвтектоидной стали— выше точки Aс1 , заэвтектоидной стали — выше точки Асm на 30...50°С, выдержка и последующее охлаждение на воздухе (см. рис. 2.9).

После нормализации углеродистые стали имеют ту же структуру, что и после отжига, но перлит будет более дисперсным (тоньше пластинки ферритоцементитной смеси).

Цель нормализации доэвтектоидных и эвтектоидных сталей та же, что и полного отжига. Однако после нормализации твердость и прочность стали будут выше, чем при отжиге. Нормализация применяется для устранения крупнозернистой структуры, выравнивания механических свойств. В заэвтектоидных сталях нормализация устраняет цементитную сетку.

Нормализация—более дешевый и простой вид термической обработки, чем отжиг.

После отжига углеродистая сталь (0,4 % С) имеет следующие механические свойства: σв=550 МПа; δ =20 %, ψ=52 %, а после нормализации σв=600 МПа; δ=22 %; ψ=40 %.

На машиностроительные заводы углеродистые стали поставляются после термообработки на невысокую твердость, для того чтобы обеспечить хорошую обрабатываемость резанием. Конструкционные стали поставляются в отожженном или нормализованном состоянии; инструментальные стали — после сфероидизирующего отжига.