- •1. Качество материалов и методы его определения

- •2.Особенности атомно - кристаллического строения металлов

- •4. Кристаллизация металлов и сплавов

- •4.3. Строение слитка

- •5.1.Механические свойства

- •2.1.2. Определение твёрдости материалов

- •9. Что называется жаростойкостью, жаропрочностью металлов?

- •10. Что называется износостойкостью радиационной стойкостью?

- •2.5. Понятие о конструкционной прочности металлов

- •7. Основные типы диаграмм состояния

- •10. Классификация и маркировка углеродистой стали и чугунов

- •11. Классификация и маркировка литейных сталей.

- •Лекция 8

- •Раздел II. Термическая, термомеханическая и химикотермическая обработка сталей

- •2.1. Виды термической обработки и их классификация

- •13. Превращения в стали при нагреве

- •2.4. Виды отжига и нормализация

- •2.5. Закалка и отпуск стали

- •2.6. Термомеханическая обработка стали

- •Лекция 9 - 2.7. Химико-термическая обработка стали

- •3.1. Влияние легирующих элементов на структуру и свойства стали

- •3.2. Маркировка и классификация легированных сталей

- •5.2. Конструкционные легированные стали

- •3.3. Конструкционные легированные стали

- •Лекция 11 - 3.4. Инструментальные стали

- •Раздел IV. Стали и сплавы с особыми свойствами

- •4.1. Коррозионностойкие (нержавеющие) стали

- •4.2. Жаропрочные и жаростойкие стали и сплавы

- •4.3. Стали и сплавы с особыми физическими свойствами

- •Раздел V. Твердые сплавы и композиционные материалы

- •5.2. Композиты

- •Раздел VI. Цветные металлы и сплавы

- •6.1. Алюминий и его сплавы

- •6.2. Магний и его сплавы

- •6.3. Медь и ее сплавы

- •6.4. Титан и его сплавы

- •Раздел 1. Строение и свойства материалов

- •Раздел 2. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел 3. Характеристика и классификация легированных сплавов и других конструкцинных материалов

- •Раздел 4. Цветные металлы и сплавы, неметаллические материалы

- •Раздел VII. Неметаллические материалы

- •7.1. Классификация, строение и свойства неметаллических материалов

- •7.2. Типовые термопластичные материалы

- •7.3. Типовые термореактивные материалы

- •7.4. Резиновые материалы, области их применения

- •7.5. Клеящие материалы

- •7.6. Лакокрасочные материалы

- •Список литературы

Лекция 8

Раздел II. Термическая, термомеханическая и химикотермическая обработка сталей

2.1. Виды термической обработки и их классификация

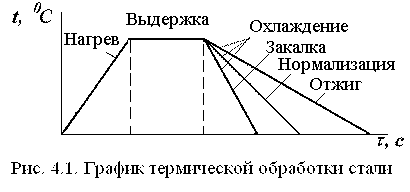

Термической обработкой называют процессы, связанные с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения структуры и свойств без изменения его химического состава. Основоположником теории процессов термической обработки является Д. К. Чернов, обнаруживший критические точки стали. Термическую обработку характеризуют основные параметры: нагрев до определенной температуры, выдержка при этой температуре, скорость нагрева и скорость охлаждения (рис. 2.1).

Рис. 2.1. График термической обработки стали

В зависимости от температурных режимов термическая обработка подразделяется на следующие виды (рис. 2.2): отжиг, нормализация, закалка, отпуск, химико-термическая обработка (ХТО), термомеханическая обработка (ТМО) и др.

В зависимости от склонности к росту аустенитного зерна при нагреве стали бывают мелко- или крупнозернистыми. Мелкозернистые стали в интервале температур нагрева 950...1000 °С почти не изменяют величину зерна. У крупнозернистых сталей рост зерна начинается сразу же после перехода через критическую точку. Отсюда вытекает необходимость строгого соблюдения технологических режимов термической обработки, оказывающих решающее влияние на качество изделий. Возможность упрочнения сталей путем термической обработки обусловлена наличием аллотропических превращений в твердом состоянии. Охлаждая стали из аустенитного состояния с различными скоростями и вызывая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Н

Рис 4.3. Схема классификация основных

видов термической обработки металлов

и сплавов.

ВТМО – высокотемпературная термомеханическая обработка;

ПТМО – предварительная термомеханическая обработка;

ВНТМО – высоко- низко температурная термомеханическая обработка;

ВТМИзО – высокотемпературная термомеханическая изотермическая обработка;

ТМИзО - термомеханическая изотермическая обработка

Рис. 2.2. Схема классификации основных видов термической обработки металлов и сплавов:

13. Превращения в стали при нагреве

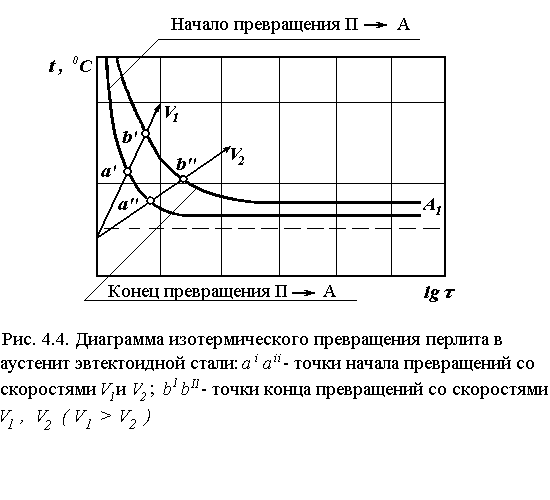

Для большинства видов термической обработки исходную перлитную структуру сталей нагревают до превращения в аустенитное состояние. Такое превращение происходит при нагреве за счет полиморфного превращения железа Feα→Feγ и диффузионных процессов, т. е. повышения растворимости углерода цементита в аустените. Первоначальные зародыши аустенита чаще образуются на границе раздела феррита и цементита. На рис. 2.3 приведена схема, иллюстрирующая превращение феррито-цементитной структуры в аустенит.

Исходная структура доэвтектоидной стали при нагреве ее до критической точки Ac1 состоит из перлита и феррита. В точке Ac1, соответствующей линии PS (см. рис. 1.24) начинается полиморфное превращение железа, т. е. происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве стали от точки Ac1 до Ac3 (линия GS диаграммы состояния Fe – Fe3C) углерод цементита растворяется в аустените и при достижении Ас3 превращение заканчивается. Выше точки Ас3 структура стали состоит только из аустенита.

Рис. 2.3. диаграмма изотермического превращения перлита в аустенит эвтектоидной стали:– точки начала превращений со скоростями VI и V2; b и bIbII – точка конца превращений со скоростями VI и V2 (VI > V2)

При нагреве заэвтектоидной стали выше температуры Ac1 в аустените начинает растворяться избыточный цементит. Выше точки Аст (линия SE) структура состоит только из аустенита. Аустенит неоднороден по химическому составу. В тех местах, где был цементит, аустенит богаче углеродом, а где феррит — беднее. Поэтому при термической обработке для выравнивания химического состава зерен аустенита сталь нагревают немного выше верхней критической точки Ас3 и выдерживают при этой температуре.

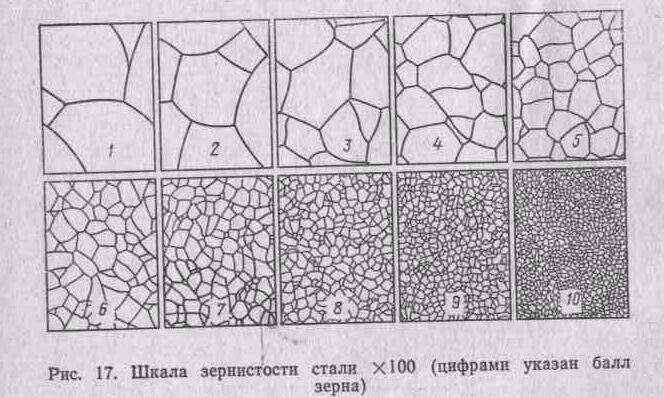

При повышении температуры выше Ас3 мелкие зерна аустенита начинают соединяться между собой и их размеры увеличиваются. Величину зерен определяют сравнением микроструктуры стали при увеличении в 100 раз со стандартной шкалой, в которой зерна в зависимости от размера, имеют номера от 1 до 10 (рис. 2.4). От № 1 до № 4 зерна считаются крупными, а с № 5 — мелкими. Если размер зерна исследуемого образца выходит за пределы номеров зерен 1 — 10, то пользуются другими увеличениями.

Рис. 2.4. Шкала

зернисто-сти стали

2.3. Превращения в стали при охлаждении. Аустенит является устойчивым только при температуре выше 727 °С (точка Ar1). При охлаждении стали, предварительно нагретой до аустенитного состояния, ниже точки Ar1 начинается его превращение.

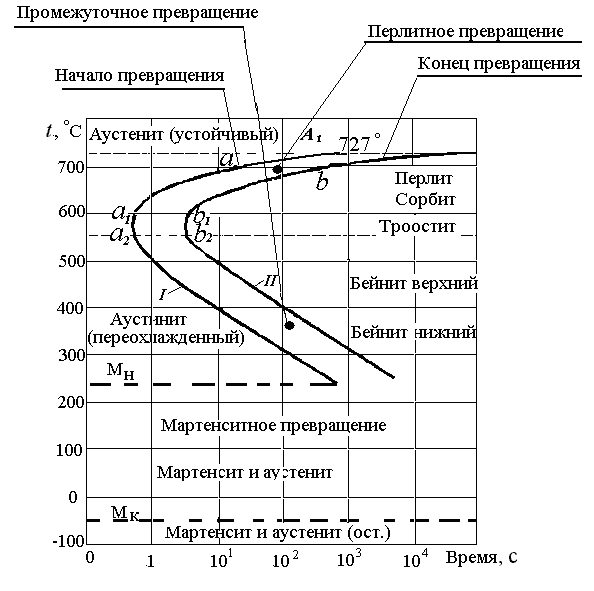

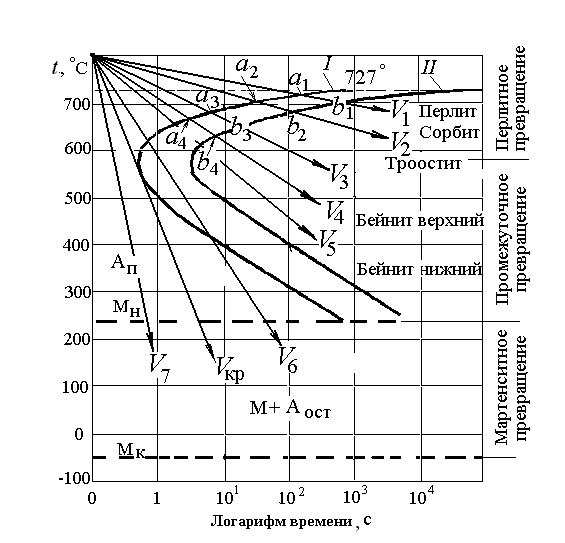

Из диграммы состояния железоуглеродистых сплавов известно, что при медленном охлаждении эвтектоидной углеродистой стали (0,8 % С) при температуре, соответствующей линии PSK, происходит превращение аустенита в перлит. В этом случае кристаллическая решетка Feγ перестраивается в Feα и выделяется цементит. Изучение процесса превращения аустенита в перлит проводится при постоянной температуре (в изотермических условиях) и при непрерывном охлаждении. Превращение аустенита при постоянной температуре изображается в виде диаграммы изотермического превращения (рис. 2.5).

По вертикальной оси диаграммы откладывается температура, а по горизонтальной — время. Для удобства построения обычно время откладывают по логарифмической шкале, так как время распада может колебаться в широких пределах — от долей секунды до десятков минут и даже часов. Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например, до 700, 600, 500, 400, 300 °С и т. д. и выдерживают при этих температурах до полного распада аустенита. Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур Ar1 (727 °С) до Мн (250 °С), где Mн — температура начала мартенситного превращения.

На диаграмме нанесены две линии — С-образные кривые. Линия I указывает время начала превращения, линия II — время конца превращения переохлажденного аустенита. Период времени до начала превращения аустенита называют инкубационным (левее кривой I). По истечении этого периода аустенит начинает распадаться с образованием более стабильных структур.

Рис. 2.5. Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения (см. рис. 2.5): перлитную, область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную. Перлитная область в углеродистых сталях распространяется на интервал температур от 727 °С до изгиба изотермической диаграммы (~550 °С). При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита – перлита.

Промежуточное превращение протекает при температурах от изгиба кривой (~550 °С) до точки Мн. Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионному) превращению. В результате превращения переохлажденного аустенита образуется структура, получившая название бейнита.

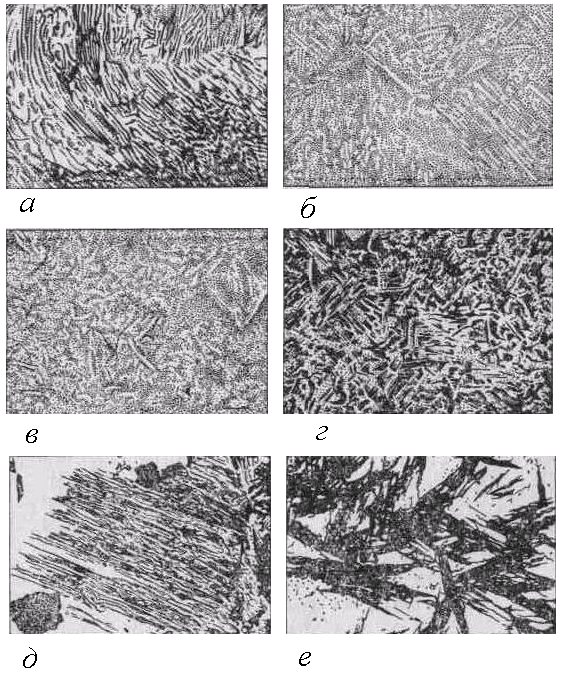

При 700° С превращение аустенита начинается в точке а и заканчивается в точке b. При этом образуется перлит (рис. 2.6, а). При 650° С превращение аустенита происходит от a1 до b1. При этом образуется сорбит — тонкая (дисперсная) механическая смесь феррита и цементита (рис. 2.6, б).

Среднеуглеродистая сталь, в которой преобладает структура сорбита, имеет твердость 30…40 HRC и обладает высокой прочностью и пластичностью.

Устойчивость аустенита сильно зависит от степени переохлаждения. Наименьшей устойчивостью аустенит обладает при температурах, близких к 550° С. Для эвтектоидной стали время устойчивости аустенита при температурах 550—560 °С составляет около 1 с. По мере удаления от температуры 550 °С устойчивость аустенита возрастает. Время устойчивости при 700 °С составляет 10 с, а при 300 °С — около 1 мин

Рис. 2.6. Продукты распада аустенита: а –перлит; б – сорбит; в – тростит; г- мартенсит; д – бейнит нижний; бейнит верхний

При охлаждении стали до 550 °С (точки начала и конца распада a2 и b2) аустенит превращается в троостит — смесь феррита и цементита (рис. 2.6, в), которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью 40—45 HRC, прочностью и умеренной вязкостью и пластичностью.

Ниже температуры 550° С происходит образование структуры бейнита.

Бейнит — структура стали, состоящая из смеси пересыщенного углеродом феррита и карбидов (цементита).

Различают верхний бейнит, образующийся при 500—350 °С (перистого строения) (рис. 2.6, д), и нижний бейнит, образующийся при 350—250 °С (пластинчатого, игольчатого строения) (рис. 2.6, е). Верхний бейнит углеродистой стали имеет пониженную прочность и невысокие пластичность и вязкость, твердость 43—46 HRC. Нижний бейнит имеет более высокую прочность, пластичность и вязкость, твердость 52—55 HRC.

Если на диаграмму изотермического распада переохлажденного аустенита нанести кривые охлаждения V1, V2, V3, V4,V5, V6,Vкр, V7,то можно проследить превращение аустенита при непрерывном охлаждении (рис. 2.7).

Критическая скорость закалки. При медленном охлаждении образца луч V1 пересечет кривые I и II в точках a1 и b1 при этом аустенит превращается в перлит. При большей скорости охлаждения луч V2 пересечет кривые I и II в точках а2 и b2, и переохлажденный аустенит полностью превратится в сорбит. При еще больших скоростях охлаждения V3 из образуется новая структура — троостит.

По мере ускорения охлаждения лучи будут все круче (линии V4 и V5) в стали протекает промежуточное превращение с образование в структуре нижнего или верхнего бейнита.

Рис. 2.7. Наложение кривых охлаждения на диаграмму изотермического распада аустенита

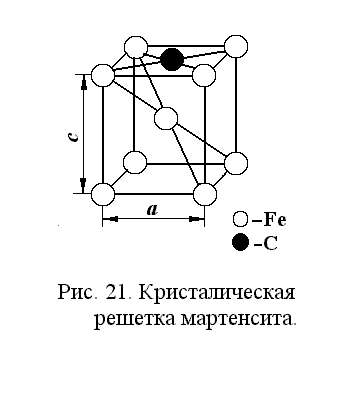

При скорости охлаждения V6 (луч не пересекает кривую II ) превращение аустенита в феррито – цементитную смесь не успеет закончиться и в структуре стали появится мартенсит. При наибольших скоростях охлаждения, когда луч Vкр касается кривой I (начала распада аустенита) и пересекает горизонталь Мн, в стали образуется только мартенсит (см. рис. 2.6, г), т. е. пересыщенный твердый раствор углерода в α-железе. При образовании мартенсита происходит перестройка гранецентрированной решетки аустенита в объемно-центрированную решетку α-железа. Избыточное количество углерода, находящееся в α-железе, искажает эту решетку и превращает ее в тетрагональную, в которой отношение параметров с/а не равно единице (рис. 2.8), как у куба. Степень тетрагональности тем выше, чем больше углерода в стали.

С

Рис. 2.8. Кристаллическая

решетка мартенсита

Мартенситное превращение проте-кает при непрерывном охлаждении аустенита ниже точки Мн. По достижении определенной температуры превращение аустенита в мартенсит заканчивается. Температура, при которой заканчивается мартенситное превращение, обозначается Мк. Положение температур Mн и Мк опреде-ляется химическим составом стали.

Углерод и легирующие элементы, за исклю-чением кобальта и алюминия, понижают точки Мн и Мк.

Из всех структур мартенсит имеет самую высокую твердость наряду со значительной хрупкостью. Мартенсит имеет пластинчатое строение, но в плоскости микрошлифа пластинки имеют вид игл, поэтому часто мартенсит называют игольчатым.

У многих сталей температура Мк ниже комнатной, поэтому превращение аустенита не заканчивается, если сталь охлаждается только до комнатной температуры. Аустенит, который сохраняется в структуре стали при комнатной температуре наряду с мартенситом, называют остаточным аустенитом.

Закаленные высоколегированные стали содержат остаточный аустенит в больших количествах, а низкоуглеродистые стали почти его не содержат.