- •Практические задания по дисциплине «Потребители электрической энергии»

- •Теоретическая часть.

- •Расчетная часть Методика определение эффективного числа электроприемников цеха

- •Практическое задание №1 «Определение эффективного числа электроприемников цеха»

- •Методика определения эквивалентной мощности на фазу при нессиметричной однофазной нагрузке

- •Практическое задание №2 «Определение мощности и потребляемого линейного тока однофазных сварочных трансформаторов»

- •Методика определения момента нагрузки.

- •Практическое задание №3 «Определение момента нагрузки»

- •Методика определения колебания напряжения при работе сварочной машины.

- •Практическое задание № 4 «Определение колебания напряжения при работе сварочной машины»

- •Методика расчета сварочных нагрузок для выбора элементов распределительных и питающих сетей по нагреву.

- •Практическое задание №5 «Определение сварочных нагрузок по нагреву»

- •Методика расчета мощности индукционной тигельной печи.

- •Практическое задание №6 «Расчет мощности индукционной тигельной печи»

- •«Методика расчета генерируемой частоты источника энергии для питания индукционной тигельной печи»

- •Практическое задание №7 «Методика расчета генерируемой частоты источника питания индукционной тигельной печи и его выбор»

- •Приложение 1.

- •Приложение 2.

- •Приложение 3.

- •Приложение 4.

- •Приложение 5.

- •Приложение 6.

- •Приложение 7.

- •Приложение 8.

- •Приложение 9.

- •Библиографический список

Федеральное агентство по образованию РФ ГОУ ВПО

Омский государственный технический университет

Кафедра электрической техники

Практические задания по дисциплине «Потребители электрической энергии»

Омск 2013

Содержание

Теоретическая часть. 4

Расчетная часть 13

Методика определение эффективного числа электроприемников цеха 13

Практическое задание №1 18

Методика определения эквивалентной мощности на фазу при нессиметричной однофазной нагрузке 23

Практическое задание №2 24

Методика определения момента нагрузки. 26

Практическое задание №3 27

Методика определения колебания напряжения при работе сварочной машины. 30

Практическое задание № 4 31

Методика расчета сварочных нагрузок для выбора элементов распределительных и питающих сетей по нагреву. 34

Практическое задание №5 37

Методика расчета мощности индукционной тигельной печи. 40

Практическое задание №6 41

«Методика расчета генерируемой частоты источника энергии для питания индукционной тигельной печи» 43

Практическое задание №7 47

Таблица вариантов к практическому заданию №1. 49

Таблица вариантов к практическому заданию №2. 50

Таблица вариантов к практическому заданию №3. 51

Таблица вариантов к практическому заданию №4. 52

Таблица вариантов к практическому заданию №5. 53

Таблица вариантов к практическому заданию № 6,7. 54

Приложение 1. 55

Приложение 2. 57

Приложение 3. 58

Приложение 4. 60

Приложение 5. 61

Приложение 6. 62

Приложение 7. 63

Приложение 8. 66

Приложение 9. 67

Библиографический список 68

Теоретическая часть.

Расчет электрических нагрузок является главным вопросом при проектировании любой промышленной электрической сети. Для проектирования используется расчетная нагрузка.

Расчетная нагрузка (Рр ; Qp ; Sp ) используется для выбора элементов системы электроснабжения на всех уровнях напряжения т.е. для электроприемников и их групп, для цехов или предприятия в целом, для целей выбора сечения проводников, трансформаторов, пунктов приема электроэнергии (ППЭ), коммутационных аппаратов, измерительных трансформаторов и т.п. Существует много методов определения расчетных нагрузок, однако выбор метода определения нагрузок при учебном проектировании во многом зависит от наличия исходной информации.

Расчетная нагрузка цеха (для примера будем рассматривать ремонтно-механический цех: РМЦ) определяется методом упорядоченных диаграмм. В этом методе устанавливается в общем виде приближенная аналитическая зависимость расчетного коэффициента от основных показателей режима работы отдельных независимых электроприемников и от их эффективного числа.

Эффективное число электроприемников nЭ - это такое число однородных по режиму работы приемников одинаковой мощности, которое обусловливает ту же расчетную нагрузку, что и рассматриваемые различные по номинальной мощности и режиму работы электроприемники. Эта зависимость получена на основе применения кривых распределения или упорядоченных диаграмм для значения групповой нагрузки, показателей режима работы электроприемников и для их номинальных мощностей. С этим связано и само наименование метода.

Выполнение самих расчетов производится с целью определения расчетного коэффициента в зависимости от средневзвешенного коэффициента использования подгруппы электроприемников и их эффективного числа:

Кр = f (np, Ки).

Обоснование данной зависимости сводится к следующему.

Расчетные значения групповых показателей определяют упорядоченную диаграмму значений групповой нагрузки и расчетную модель графика нагрузки, по которой определяется расчетная нагрузка.

Наличие зависимости расчетной нагрузки от показателей режима работы позволяет предвидеть ее изменения в будущем при изменении технологических режимов; в некоторых случаях показатели режима работы электроприемников могут быть определены по характеристикам технологического процесса.

Следует также указать, что хотя данный метод разработан для независимых электроприемников, он применим и к электроприемникам поточных производств:

Расчет электрических нагрузок ЭП напряжением до 1 кВ по данному методу производится для каждого узла питания (распределительного пункта, шкафа, сборки, магистрального шинопровода и т.п.), а также по цеху, корпусу в целом. Электроприемники разбиваются на подгруппы по присоединениям к узлу питания. Ранее рекомендовалось разбивать ЭП на подгруппы с одинаковыми режимами работы, т.е. одинаковыми коэффициентами использования Ки и коэффициентами мощности cos φ (tgφ). Но в "Указаниях по расчету электрических нагрузок", введенных в действие с 1990 г., был внесен ряд корректив для расчета нагрузок. Эти изменения привели к упрощению расчетов и способствовали расширению его применения. Данные указания были выпущены в порядке опытно-промышленного внедрения, а по итогам их трехлетнего применения в проектной практике были изданы откорректированные указания РТМ 36.18.32.4-92.

Следует отметить, что количество приемников электрической энергии в подгруппе должно определяться из условия возможности их подключения к узлу питания[3,5].

Системы и виды освещения.

На промышленных предприятиях 5—10 % и более (швейное производство, выставки и др.), потребляемой энергии затрачивается на электрическое освещение. Правильное выполнение осветительных установок способствует рациональному использованию электроэнергии, улучшению качества выпускаемой продукции, повышению производительности труда, снижению утомляемости рабочих, уменьшает количество аварий и случаев травматизма.

Электроосвещение — важная часть электрики (прекращение электроснабжения кроме остановки производства опасно для персонала). Регламентируется устройство внутреннего, наружного и рекламного освещения, а также освещение специальных, в том числе взрывоопасных и пожароопасных установок.

Проектирование осветительных установок заключается в разработке светотехнического и электрического разделов проекта. В светотехническом разделе решают следующие задачи: выбирают типы источников света и светильников, намечают наиболее целесообразные высоты установки светильников и их размещения, определяют качественные характеристики осветительных установок. Электрическая часть проекта включает: определение расчетных нагрузок освещения, выбор схемы питания осветительной установки, выбор рационального напряжения, выбор сечения и марки проводов, выбор способов прокладки сети.

Выбор напряжения для осветительных установок производится одновременно с выбором напряжения для силовых потребителей, при этом учитываются также требования техники безопасности и экономичности.

Для электрического освещения следует применять газоразрядные лампы (люминесцентные, ртутные лампы давления с исправленной цветностью, натриевые, ксеноновые типа ДРЛ, ДРИ, ДРН, ДНаТ) и лампы накаливания.

Люминесцентные лампы благодаря высокой световой отдаче, большому сроку службы, а также достаточно хорошей цветопередаче за последние годы стали источниками света широкого применения. Их используют для освещения помещений, где необходимо правильное различение цветовых оттенков; производственных помещений, в которых выполняется работа большой и средней точности (в том числе в учебных заведениях и проектно-конструкторских бюро); помещений административных, торговых зданий и офисов.

Установки наружного и внутреннего освещения работ выбираются соответствующие типы ламп. Люминесцентные лампы предназначены для работы при температуре окружающего воздуха от 18 до 25 °С, при повышении и понижении температуры их световая отдача уменьшается. При изменении напряжения в пределах 7 % световой поток меняется так же, как и напряжение. Люминесцентные лампы надежно зажигаются и горят при напряжении сети не ниже 90 % от номинального.

Ртутные лампы ДРЛ, обладающие большим единичным световым потоком, используются для освещения больших производственных помещений высотой более 6 м, в которых не требуется различать цветовые оттенки. При их применении резко снижается количество устанавливаемых осветительных приборов, что приводит к упрощению распределительной сети, уменьшению монтажных работ и снижению расходов на эксплуатацию.

Лампы накаливания благодаря невысокой стоимости, простоте обслуживания, незначительным размерам и независимости их работы от условий внешней среды являются источниками света массового применения, хотя КПД и световая отдача у них значительно ниже, чем у люминесцентных. Лампы накаливания используются для освещения производственных помещений, в которых по выполняемым в них работам требуются низкие или средние уровни освещенности (то есть выполняются грубые виды работ); для освещения помещений с особо тяжелыми условиями среды; жилых зданий; помещений детских учреждений и так далее. Лампы накаливания используются также в специальных случаях — для аварийного освещения, питаемого или переключаемого на питание постоянным током; когда требуется применение светильников малых габаритов, создающих направленное освещение; для помещений, в которых по условиям технологии недопустимо применение газоразрядных ламп (например, по причинам создания ими радиопомех). Для взрывоопасных помещений также используются преимущественно лампы накаливания ВЗГ, НЧБ, РСП, хотя есть и газоразрядные ЛСР, НЧТЛ.

Из светильников накаливания применяют светильник «Универсаль» (У) в помещениях высотой от 4 до 6 м и типа «Глубокоизлучатель» (Гс, Гэ) в помещениях высотой свыше 6 м. В сырых, жарких, пыльных и пожароопасных помещениях применяют светильники типа ППД, ПУН, ПГТ и тому подобные и люминесцентные типа ПВЛ-1, ПВЛЛ, ПВЛМ. Сейчас количество видов светильников возросло, включая поставки инофирм. [4,5]

Электросварочные установки.

Электросварочные установки — специфичные приемники электроэнергии, особенно при расчете электрических нагрузок и выборе режимов работы. Виды технологии сварки: дуговая, контактная и специальная. Основное электрооборудование дуговых электросварочных установок: источник питания (ИП), электроприводы перемещения тележек и подачи сварочной проволоки (у автоматов и полуавтоматов), коммутационная, защитная и управляющая аппаратура, устройства для поджигания и «стабилизации» дуги. Применяются следующие ИП: постоянного тока (электромашинные преобразователи, выпрямители и передвижные сварочные подстанции) и переменного тока (одно- и трехфазные трансформаторы).

Сварочное оборудование для контактной электросварки также питается переменным или постоянным током. При ИП постоянного тока сварочная нагрузка распределяется по трем фазам питающей сети равномерно, но график ее остается неравномерным. Коэффициент мощности таких установок при номинальной нагрузке составляет 0,7—0,8; на холостом ходу он снижается до 0,4. Электросварочные установки переменного тока имеют однофазную нагрузку в виде сварочных трансформаторов для дуговой сварки и сварочных аппаратов контактной сварки.

Сварка на переменном токе представляет собой однофазную нагрузку с неравномерной загрузкой фаз и низким cosφ (0,3-0,35 для дуговой и 0,4—0,7 для контактной сварки).

К специальным видам сварочных установок относят: высокочастотные, плазменные, электрошлаковые, лазерные, электронно-лучевые.

Широкое распространение получили высокочастотные сварочные установки: в производстве сварных труб, оболочек электрических кабелей, при изготовлении различных профилей. Этот вид сварки обладает меньшей энергоемкостью, чем дуговая и контактная сварки, и не имеет ограничений по скорости выполнения работ. Высокочастотная сварка труб осуществляется на трубоэлектросварочных станах (ТЭС) с использованием различного электрооборудования с установленной мощностью до 50 МВт, напряжение питающей сети 6, 10 кВ. [2]

Общее устройство однофазного сварочного трансформатора

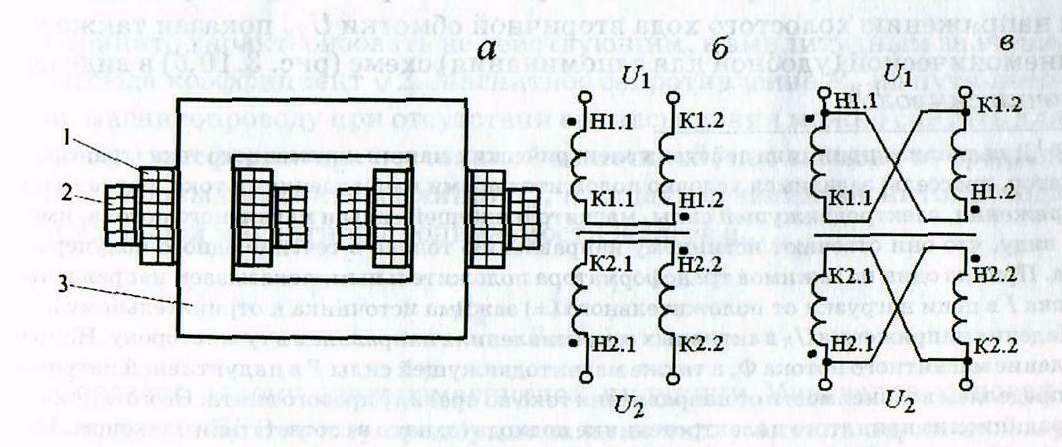

Однофазный сварочный трансформатор (рис. 1,а) обычно имеет стержневой магнитопровод 3, цилиндрические первичную 1 и вторичную 2 обмотки, каждая из которых состоит из двух одинаковых катушек. Электрическая энергия сети подается на первичную обмотку и преобразуется в ней в энергию магнитного потока, которая по магнитопроводу передается вторичной обмотке, где снова преобразуется в электрическую и подается на сварочную дугу. Число витков вторичной обмотки меньше, чем у первичной, следовательно, трансформатор понижает сетевое напряжение до необходимого при сварке. Вторичные катушки концентрически надеты на первичные, поэтому почти весь поток, создаваемый первичной обмоткой, сцепляется и с вторичной. Поток рассеяния, создаваемый одной обмоткой, но не сцепляющийся с другой, очень мал. Поэтому такая конструкция и называется трансформатором с нормальным рассеянием.

Рис. 1. Трансформатор с нормальным рассеянием: а — конструктивная схема, б — последовательное соединение катушек, в — параллельное соединение катушек.

У обеих обмоток две катушки можно соединить как последовательно, так и параллельно. Например, во вторичной обмотке для последовательного соединения (рис. 1,6) к концу первой катушки К2.1 подключают начало второй катушки Н2.2 (показано), так что ЭДС совпадают по направлению и поэтому для раздельного соединения (рис. 1,в) начала обеих катушек, например, ко вторичным обмоткам Н2.1 и Н2,2, объединяются в одну точку, в этом случае К2.1 и К2.2 — в другую. При этом ЭДС обеих катушек вправлены в одну сторону, а складываются уже их токи, Возможны и тугие сочетания соединения катушек обеих обмоток, но во всех случаях ЭДС двух соединяемых катушек должны совпадать [2].

Пример сварочного трансформатора. ТДМ-401 У2

Однопостовой трансформатор предназначен для ручной дуговой сварки покрытыми электродами. Климатическое исполнение — для умеренного климата. Условия работы — под навесом.

Техническая характеристика: номинальный сварочный ток, 400 A; пределы регулирования сварочного тока, 80…460 А; напряжение холостого хода, 80 В; ном. рабочее напряжение, 36 В; ном. первичная мощность, 27 кВ-А; продолжительность включения ПВ, 60 %; габаритные размеры, 505*555*850 мм; масса, 145 кг; изготовитель завод «Искра»; год разработки 1983. [2]

Электрический расчет индукционной тигельной печи.

Индукционные тигельные печи (ИТП) широко применяются в промышленности для плавки черных и цветных металлов, как на воздухе, так и в вакууме и в защитных атмосферах. В настоящее время используются такие печи емкостью от десятков грамм до десятков тонн. Тигельные индукционные печи применяют главным образом для плавки высококачественных сталей и других специальных сплавов, требующих особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых печах.

Принцип действия индукционной тигельной печи.

В основе работы тигельной печи лежит трансформаторный принцип передачи энергии индукцией от первичной цепи ко вторичной. Подводимая к первичной цепи электрическая энергия переменного тока превращается в электромагнитную, которая во вторичной цепи переходит снова в электрическую, а затем в тепловую.

Индукционные тигельные печи также называют индукционными печами без сердечника. Печь представляет собой плавильный тигель, как правило, цилиндрической формы, выполненный из огнеупорного материала и помещенный в полость индуктора, подключенного к источнику переменного тока. Металлическая шихта (материал, подлежащий плавлению) загружается в тигель и, поглощая электрическую энергию, плавится. В тигельной печи первичной обмоткой служит индуктор, обтекаемый переменным током, а вторичной обмоткой и одновременно нагрузкой – сам расплавляемый металл, загруженный в тигель и помещенный внутрь индуктора.

Магнитный поток в тигельной печи проходит в той или иной степени по самой шихте. Поэтому для работы печи без сердечника имеют большое значение магнитные свойства, а также размеры и форма кусков шихты.

Когда в качестве шихты применяют ферромагнитные металлы, то до того момента, пока их температура еще не достигла точки Кюри, т.е. ~ 740 770 С, их магнитная проницаемость сохраняет свою величину. В этом случае шихта будет играть роль не только вторичной обмотки и нагрузки, но и незамкнутого сердечника. Иначе говоря, при плавке в тигельной печи ферромагнитных металлов разогрев шихты в первый период (до точки Кюри) произойдет не только за счет тепла, выделяемого от циркуляции в ней вихревых токов, но и за счет потерь на ее перемагничивание, которое в этот период наблюдается в шихте. После точки Кюри ферромагнитные тела теряют свои магнитные свойства, и работа индукционной печи становится аналогичной работе воздушного трансформатора, т.е. трансформатора без сердечника.

Тигельная печь по принципу действия подобна воздушному трансформатору. [1]