- •2. План по труду и заработной плате сборочно – сварочного участка

- •2.1 Расчёт производственной мощности.

- •2.2 Расчёт численности персонала участка по составу и профессиям.

- •2.3 Расчёт фонда заработной платы персонала участка

- •3. Технико – экономические показатели сборочно – сварочного участка

- •3.1 Определение себестоимости секции поперечной переборки по калькуляционным статьям затрат

- •3.2 Определение планово – учётной цены

- •1. Определение отпускной цены

- •2. Определение рентабельности продукции

1.2 Сводная трудоёмкость технологического процесса изготовления поперечной переборки.

Трудоемкость – затраты труда рабочего времени на производство единицы продукции (физических единиц времени на один рубль выпускаемой продукции).

Трудоемкость обратно пропорциональна производительности труда, выработке продукции на одного работника.

Общая трудоемкость предприятия складывается из:

1. Технологическая трудоемкость определяется затратами труда основных рабочих: сдельщиков и повременщиков. Она рассчитывается по производственным операциям, деталям, узлам и готовым изделиям.

2. Трудоемкость обслуживания производства – это затраты труда работников, занятых обслуживанием производства.

3. Производственная трудоемкость – это затраты труда на всех рабочих (основных и вспомогательных цехов).

4. Трудоемкость управления производства – это затраты труда ИТР.

5. Общая трудоемкость.

Таблица 1.2.1 Баланс рабочего времени

№ п/п |

Показатели |

Дни |

Часы |

1 2 3 4 5 6 7 8 |

Календарный фонд времени Праздничные и выходные дни Номинальный фонд времени Планируемые невыходы Действительный фонд времени Внутрисменные потери Эффективный фонд времени Средняя продолжительность рабочего дня |

366 177 249 50 199 10 189 - |

- - 1986 400 1586 80 1506 7,6 |

Таблица 1.2.2 Сводная трудоёмкость технологического процесса изготовления поперечной переборки

Наименование операций |

Разряд производственных рабочих |

Трудоёмкость, нормо-час |

Листовые детали |

||

1. Предварительная правка 2. Очистка и грунтовка на поточных линиях 3. Разметка по эскизам и маркировка 4. Маркировка на машинах с ЧПУ 5. Газовая резка на машинах с ЧПУ 6. Плазменная резка на переносных машинах 7. Механическая резка на гильотине 8. Зачистка от грата 9. Правка деталей после вырезки в листоправильных машинах 10. Правка деталей после вырезки на пресса |

3 3 2 4 4 3 3 2 3

3 |

2,7 6,3 33,1 2,2 24,3 1,2 2,2 26,2 7,2

1,7 |

Продолжение таблицы 1.2.2

11. Гибка на листогибочных машинах |

3 |

1,3 |

|

Итого: 108,4 н.ч. |

|||

Профильные детали |

|||

12. Предварительная правка 13. Очистка и грунтовка профильных деталей 14. Разметка и маркировка 15. Ручная газовая резка 16. Зачистка кромок от грата 17. Разделка кромок под сварку на переносных машинах газовой резкой |

3 3 2 2 2 3 |

11,3 3,6 4,8 1,4 0,8 2,2 |

|

Итого: 24,1 н.ч. |

|||

Сборка секции (с учётом узлов)

Сварка секции (с учётом узлов) |

3

4 |

241,45

260,48 |

|

Итого: 544,5 н.ч. |

|||

N = 80 секций/год

2. План по труду и заработной плате сборочно – сварочного участка

2.1 Расчёт производственной мощности.

Мощностью предприятия называется максимально возможный выпуск продукции. Мощностью судостроительного предприятия определяется количеством изготовленных судов в плановом периоде. Мощность предприятия зависит от мощности ведущих производственных цехов выполняющих основные технологические процессы по постройке судна.

Производственную мощность судостроительного завода, т.е. верфи, определяют по корпусообрабатывающему, сборочно-сварочному и стапельному цеху. При расчете производственной мощности цехов учитывается оборудование, закрепленное за участком или цехом как действующее, так и бездействующее. В течении планового периода часть оборудования может быть выведена из эксплуатации вследствие разных причин (ремонт, замена, модернизация и т.д.). Вследствие научно-технического прогресса, оборудование может быть заменено, т.е. в эксплуатацию будут вводиться новые более производительные виды оборудования. Поэтому существует понятие среднегодовой мощности предприятия, цеха, участка.

При расчете производственной мощности структурного подразделения (цеха или участка) задача сводится к тому, чтобы рассчитать количество оборудования и их коэффициент загрузки, а также выбрать наилучший режим работы оборудования по среднему коэффициенту его загрузки.

Срi

=

=> Спр

(1),

где

=> Спр

(1),

где

Тнi – нормируемая трудоемкость на изготовление единицы изделия на данном виде оборудования, нормо-час

N – производственная программа, штук

Fдр – эффективный, действительный фонд времени работы оборудования в течение планового периода, часы

Квн – планируемый коэффициент выполнения норм (1,02 ÷ 1,2)

Fдр = 249*7,6*1,0*0,98 = 1854,55

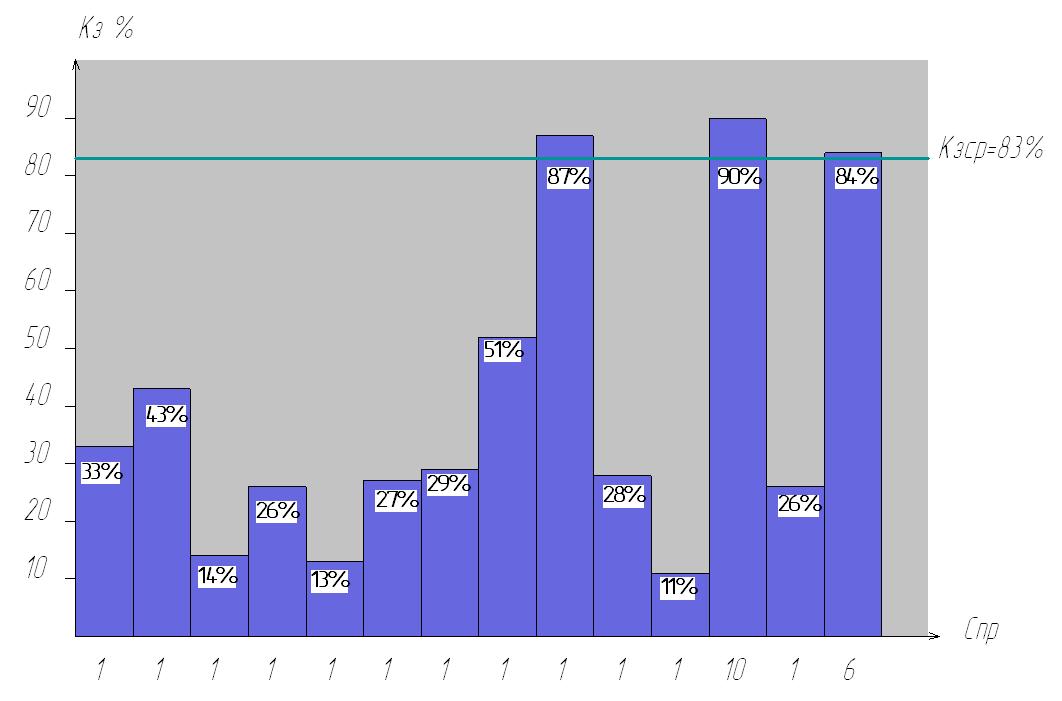

Ср1 = 628,8/1854,55*1,02 = 628,8/1891,64 = 0,33 Спр = 1

Кз = 0,33/1 = 0,33 или 33%

Ср2 = 811,2/1891,64 = 0,43 Спр = 1

Кз = 0,43/1 = 0,43 или 43%

Ср3 = 256/1891,64 = 0,14 Спр = 1

Кз = 0,14/1 = 0,14 или 14%

Ср4 = 500,8/1891,64 = 0,26 Спр = 1

Кз = 0,26/1 = 0,26 или 26%

Ср5 = 240/1891,64 = 0,13 Спр = 1

Кз = 0,13/1 = 0,13 или 13%

Ср6 = 540/1891,64 = 0,27 Спр = 1

Кз = 0,27/1 = 0,27 или 27%

Ср7 = 563,2/1891,64 = 0,29 Спр = 1

Кз = 0,29/1 = 0,29 или 29%

Ср8 = 974,4/1891,64 = 0,51 Спр = 1

Кз = 0,51/1 = 0,51 или 51%

Ср9 = 1664,0/1981,64 = 0,87 Спр = 1

Кз = 0,87/1 = 0,87 или 87%

Ср10 = 537,6/1891,64 = 0,28 Спр = 1

Кз = 0,28/1 = 0,28 или 28%

Ср11 = 224,0/1891,64 = 0,11 Спр = 1

Кз = 0,11/1 = 0,11 или 11%

Ср12 = 17139,2/1891,64 = 9,06 Спр = 10

Кз = 9,06/10 = 0,9 или 90%

Ср13 = 492,8/1891,64 = 0,26 Спр = 1

Кз = 0,26/1 = 0,26 или 26%

Ср14 = 9588,8/1891,64 = 5,06 Спр = 6

Кз = 5,06/6 = 0,84 или 84%

Кзср = ∑Ср/∑Спр

Кзср = 23,32/28 = 0,83 или 83%

Таблица 2.1.1 Расчёт количества оборудования и его загрузка

Наименование операций |

Оборудование |

Нормируемая трудоёмкость |

Количество оборудования |

|||||||

Наименование |

Марка, тип |

Ед. |

На прогр. |

Расчёт |

Принято |

Коэф. загрузки |

||||

1. Предварительная правка

Правка деталей после вырезки |

Листоправильные машины |

034247 |

|

|

|

|

|

|||

2. Очистка и грунтовка |

Дробемётная очистка и грунтовка на п.л. |

pap20×5/6wle stem (Словения) |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

4. Газовая резка |

На машинах с ЧПУ |

CNC-4000 |

|

|

|

|

|

|||

5. Плазменная резка |

На переносных установках |

IK-12 MAX3 |

|

|

|

|

|

|||

6. Механическая резка |

На гильотинных пресс – ножницах |

H407 |

|

|

|

|

|

|||

7. Зачистка кромок от грата |

Турбинка |

ИП – 2106А |

|

|

|

|

|

|||

8. Правка деталей после вырезки Гибка листовых деталей Отгибка фланцев |

На прессе |

П3241 |

6,09 |

974,4 |

0,51 |

1 |

0,51 |

|||

9. Правка в исходном состоянии |

На прессе «Бульдозер» |

УН – 300 |

10,4 |

1664,0 |

0,87 |

1 |

0,87

|

|||

10. Очистка и грунтовка |

В специальных установках |

«Янтарь» |

3,36 |

537,6 |

0,28 |

1 |

0,28 |

|||

11. Ручная газовая резка |

Ручной резак |

РУА – 70 |

1,4 |

224,0 |

0,11 |

1 |

0,11 |

|||

12. Сборка |

На стенде |

- |

107,12 |

17139,2 |

9,06 |

10 |

0,9 |

|||

13. Сварка |

Автоматом под флюсом |

- |

3,08 |

492,8 |

0,26 |

1 |

0,26 |

|||

14. Сварка |

Полуавтоматом в СО2 |

«Гранит» |

59,93 |

9588,8 |

5,06 |

6 |

0,84 |

|||

|

|

|

|

∑ = 213,51 |

∑ = 32023,2 |

∑ = 23,32 |

∑ = 28 |

∑ = 5,62 |

||