- •§ 2. Разделка исходных материалов на заготовки

- •§ 4. Типы нагревательных устройств, применяемых при свободной ковке и объемной штамповке

- •§ 5. Нагрев в пламенных печах

- •§ 7. Нагрев в расплавленных солях и стекле

- •§ 8. Охлаждение и термообработка поковок

- •0 Ю 20 30 ь0 50 60 70 80 Время охлаждения, мин

- •§ 12. Преимущества и недостатки свободной ковки

- •§ 15. Протяжка

- •§ 16. Прошивка

- •§ 17. Рубка, гибка и закручивание

§ 7. Нагрев в расплавленных солях и стекле

Нагрев в расплавленных солях. Нагрев в расплавленных солях при термообработке является давно освоенным процессом. Нагрев под ковку и горячую штамповку применяется сравнительно недавно. На Невском заводе им. В. И. Ленина и на заводе «Красное Сормово» были проведены опыты по нагреву в соляных ваннах [21]. Нагрев производили в соляных ваннах СП-2-35-34 ква (номинальная мощность 30 кг/ч, средняя — 20 кг/ч). Была опробована соль нескольких составов. Соль нагревали до t — 1000 -г- 1300° С.

Рекомендуется проводить нагрев в ванне из 100% ВаС12. Рабочей температурой выбрана температура 1200 •*- 1300° С. При этой температуре среднее значение коэффициента теплопередачи велико и равно k = 400 -i- 500 ккал1мгч -град (465 -г- 580 вт/м2 -град). Поэтому время нагрева заготовок значительно меньше, чем при нагреве в пламенных печах (табл. 11).

При сравнении времени нагрева по данной таблице с временем нагрева в пламенных печах разница составит 3 и более раза.

Нагрев в соляных ваннах можно производить для заготовок из различных сталей, в том числе и из высоколегированных. Опыты по нагреву заготовок под штамповку поковок турбинных лопаток из жаропрочных сталей 2X13, 15X11МФ и ЭИ726 показали, что время нагрева заготовок диаметром 60 70 мм сокращается в 2,5 раза по сравнению с нагревом в камерной печи.

Таблица

Время нагрева Т, сек заготовок

Температура нагрева, "С |

Диаметр заготовки, мм |

|||

30 |

20 |

10 |

||

1200 |

160 |

|

110 |

56 |

1100 |

90 |

|

60 |

30 |

1000 |

70 |

|

47 |

23 |

Примечание. Подсчитано при разнице температур ванны и центра образ в 50° С.

В настоящее время есть установки для нагрева в солях с полн< механизацией загрузки и выгрузки заготовок.

Нагрев в расплавленном стекле. Эксперименты по нагреву в ра плавленном стекле под прессование,- ковку и штамповку проводили в СССР и других странах [26].

В США, Италии и Франции есть печи для нагрева стальных заг товок перед прессованием [127]. Печи газовые, вращающиеся. Заг товки диаметром 100 мм нагреваются за 12 - 15 мин. Произвол тельность печи 454 кг/ч. Планировалось построить аналогичную пе с производительностью 4500 кг/ч. Расход битого стекла составля 4 -г- 9 кг на 1 m заготовок. Отмечается высокая стойкость футеров] печи, защищаемой жидким стеклом (2 н- 3 года). Печь автоматиз рована на 90%. Успешно проводится нагрев жаропрочных сталей , более высокой температуры — 1300° С, что позволяет снизить moi ность оборудования. Пленка стекла на заготовках в дальнейш* служит смазкой, защитой от окисления и остывания. Отмечает невысокая себестоимость нагрева.

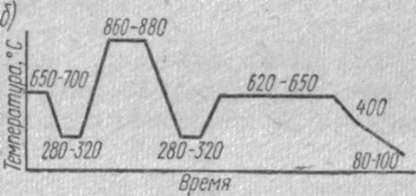

§ 8. Охлаждение и термообработка поковок

Поковки из углеродистой конструкционной стали диаметром до 300 мм охлаждаются на воздухе одиночно и в штабелях, при больших диаметрах охлаждение более медленное и, для поковок из крупных слитков применяют охлаждение с печью.

Поковки из легированной стали диаметром свыше 50 мм охлаждаются в ящиках с песком или окалиной, а также в закрытой яме, а поковки диаметром 150 мм и больше — вместе с печью

Интересные данные по режиму охлаждения крупных поковок из легированных сталей были получены на Уральском заводе тяжелого машиностроения им. С. Орджоникидзе [44, 90]. (~~~ В крупных поковках получаются различные дефекты: флокены, белые пятна и т. д. Флокены на изломе имеют вид гладких, серебристо-белых пятен. Они не имеют определенной ориентировки в связи с деформациями и не связаны с ликвационными зонами. Белые пятна похожи на флокены, но располагаются исключительно в ликвационных 1 участках и ориентируются в направлении деформации.

Отжиг снимает остаточные напряжения в стали. Заготовка пре/ варительно охлаждается до 650° С, затем следует выдержка. Отжг проводят при t = 850° С, затем следует выдержка и охлаждение д 700° С, далее выдержка с последующим нагревом под ковку.

Гомоген и зац ионный отжиг применяют при Harpei слитков при t= 1200° С для выравнивания структуры по всем сечению. При этом легирующие элементы диффундируют по всем сечению и распространяются более равномерно.

Отжиг полный производят путем нагрева поковок до тег пературы АСз + 30 -4- 50° С (770 800° С), затем дается выдержр и.медленное охлаждение.

После ковки и штамповки производят также неполный отжи изотермический отжиг, нормализацию, светлый отжиг и другие вид термообработки [103].

1 |

|

|

||||||||

|

two |

|

||||||||

|

|

|

||||||||

"go-с; . |

woo |

|

||||||||

О ? |

|

|

||||||||

|

900 |

|

||||||||

пок |

800 |

|

||||||||

X |

|

|

||||||||

|

7(Ю |

|

||||||||

|

|

о' 1 |

2^ |

|

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Ко о |

||

|

|

|

|

|

|

|

|

|||