- •§ 2. Разделка исходных материалов на заготовки

- •§ 4. Типы нагревательных устройств, применяемых при свободной ковке и объемной штамповке

- •§ 5. Нагрев в пламенных печах

- •§ 7. Нагрев в расплавленных солях и стекле

- •§ 8. Охлаждение и термообработка поковок

- •0 Ю 20 30 ь0 50 60 70 80 Время охлаждения, мин

- •§ 12. Преимущества и недостатки свободной ковки

- •§ 15. Протяжка

- •§ 16. Прошивка

- •§ 17. Рубка, гибка и закручивание

Стальные заготовки для ковки и объемной штамповки. Исходными стальными заготовками для ковки и объемной штамповки являются слитки, обжатые болванки (блюмсы) и сортовой прокат.

Слиток является заготовкой для крупных кованых поковок, масса которых исчисляется в тоннах, а минимальная площадь наибольшего поперечного сечения превышает 1200 см2 (0 > 390 мм, I сторона квадрата > 350 мм).

Слитки редко применяют для объемной штамповки

Г |

/ |

|

|

р. |

|

|

|

|

|||

L |

\ |

|

•с |

||

|

|||||

h |

Н |

Hi |

|

||

Размеры, мм

слитка |

корпуса слитка |

поддона |

прибыли |

Н |

h |

н1 |

й1 |

d II |

3000 |

2 350 |

130 |

520 |

1280 |

130 |

435 |

454 |

548 |

5 000 |

3 870 |

200 |

930 |

1450 |

170 |

490 |

554 |

655 |

7 000 |

5 470 |

220 |

1310 |

1670 |

170 |

530 |

530 |

740 |

9 700 |

7 400 |

250 |

2050 |

1710 |

170 |

640 |

725 |

858 |

11 200 |

8 700 |

400 |

2100 |

1920 |

190 |

640 |

726 |

858 |

13 300 |

10 400 |

450 |

2450 |

2080 |

190 |

680 |

764 |

904 |

15 900 |

12 400 |

500 |

3000 |

2200 |

190 |

710 |

822 |

968 |

19 500 |

15 100 |

700 |

3700 |

2375 |

240 |

765 |

872 |

1028 |

23 150 |

18 100 |

700 |

4350 |

2470 |

240 |

780 |

942 |

1102 |

27 600 |

21 600 |

800 |

5200 |

2635 |

240 |

815 |

1006 |

1172 |

31 750 |

24 700 |

1050 |

6000 |

2750 |

270 |

850 |

1054 |

1226 |

35 950 |

28 400 |

1150 |

6400 |

2775 |

270 |

885 |

1106 |

1295 |

42 150 |

33 200 |

1200 |

7750 |

3040 |

270 |

915 |

1174 |

1360 |

52 450 |

40 900 |

1950 |

9600 |

3210 |

340 |

965 |

1270 |

1466 |

62 850 |

49 400 |

2150 |

11 300 |

3430 |

340 |

1020 |

1352 |

1560 |

79 190 |

60 400 |

2300 |

13 490 |

3675 |

340 |

1070 |

1445 |

1644 |

87 600 |

68 200 |

3150 |

16 250 |

3720 |

390 |

1080 |

1548 |

1785 |

119 400 |

94 300 |

3500 |

21 600 |

4155 |

390 |

1220 |

1712 |

1958 |

145 000 |

113 700 |

4700 |

26 600 |

4440 |

475 |

1300 |

1812 |

2074 |

170 600 |

134 800 |

5000 |

30 800 |

4700 |

475 |

1355 |

1926 |

2200 |

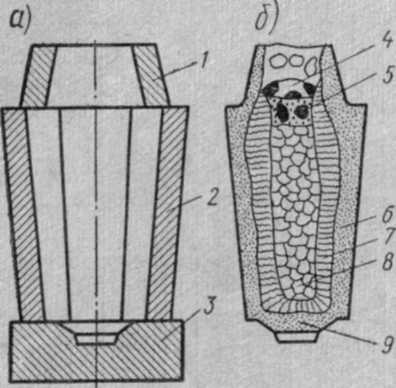

Обжатая болванка (блюмы) (рис. 2, а) является заготовкой для средних кованых поковок, площадь наибольшего поперечного сечения которых находится в пределах от 130 до 1200 см2, или диаметр от 130 до 400 мм. Обжатую болванку применяют также для крупных штампованных поковок.

Сортовой прокат (рис. 2, б) является заготовкой для подавляющего большинства штампованных поковок. Сортовой прокат применяют также при изготовлении мелких кованых поковок, площадь наибольшего поперечного сечения которых лежит в пределах от 20 дб 130 см2.

Кроме обжатой болванки и сортового проката, для объемно штамповки используют профильный прокат (рис. 2, в прокат периодического профиля (рис. 2, г) и п о лосовую заготовку (рис. 2, д) (ГОСТ 103—57*).

§ 2. Разделка исходных материалов на заготовки

Зачистка и правка исходного материала. На поверхности слитке и проката бывают различные местные дефекты (плены, трещин и т. п.). Кроме этого, прокат может быть изогнутым. Перед разделко металла местные дефекты удаляют, а изогнутый прокат правят. Дефекты удаляют вырубкой пневматическим зубилом, зачисткой абр; зивным кругом, огневой зачисткой (выплавкой сварочным электродоа в холодном (углеродистые стали) или подогретом (инструментальнь стали) состоянии. При удалении дефектов со слитков наиболее дешево является огневая зачистка без подогрева. При большом количестн дефектов производят сплошную зачистку всей поверхности металла и обдирочных, строгальных или фрезерных станках.

Правку проката перед разделкой на заготовки производят на кривошипных или гидравлических прессах.

Виды разделки исходного материала на заготовки. Слитки и прокг подготавливают к ковке или штамповке по-разному. Слитки разделывают в процессе самой ковки, когда специальным инструменто (топорами) отрубают донную и прибыльную части.

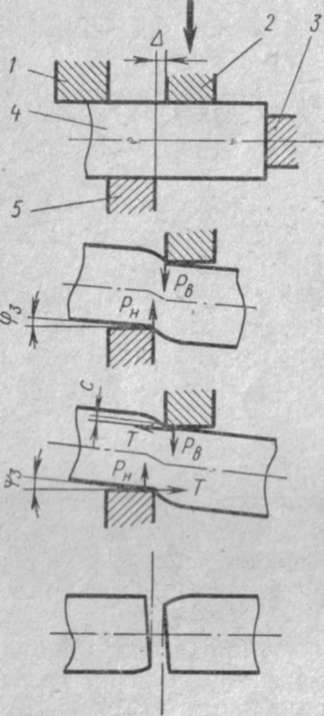

Схема резки показана на рис. 3. Два ножа 2 и 5 закреплены в гнездах ползуна и станины ножниц. По упору 3 устанавливают длину заготовки 4, а прижим / прижимает пруток к нижнему ножу.

Возникающая пара сил вначале поворачивает пруток на угол ср3 от первоначального положения, несмотря на наличие прижима. Отрезаемая часть прутка в процессе резки поворачивается больше,

чем остальной пруток, и к моменту окончания резки имеет угол срп (рис. 4).

Повороту прутка препятствует сила прижима Q, поэтому угол ф3 невелик. Силы Рв и Рп являются равнодействующими неравномерных напряжений смятия, действующих по торцам ножей.

Кромки ножей сминают металл и срезают его на глубину С, причем образуется блестящий поясок, перпендикулярно которому действует пара сил Т. Врезание ножей сопровождается утяжкой соседних участков металла.

На левую часть прутка действует сила Р„ и сила прижима Q, которые препятствуют повороту этой части прутка, в то время как на правую часть действует сила Рв, поворачивающая отрезаемый конец на угол фп. Поэтому фп > ф3. Эти углы характеризуют большее смятие металла нижним ножом, чем верхним. С учетом силы Q и массы прутка силы, действующие со стороны верхнего и нижнего ножей, неодинаковы и Рн > Рв.

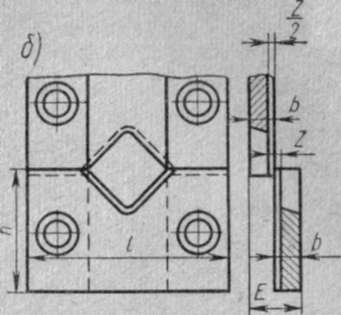

Рабочие выемки в верхнем и нижнем ножах располагаются на расстоянии Лд по осевым кромкам и образуют овальноеРасстояние между центрами выемок ножей определяют по формуле

2т = 2 (0,05-=-0,2) Я.

От центра системы О откладывают вверх и вниз отрезки и проводят радиусы R, которые к торцам ножей переходят в прямые линии с уклоном р = 8 - 12°. Полезная часть рабочего хода верхнего ножа

x — D — {hA—S),

где 5 — полный ход ножа.

Для гарантии резки и проталкивания отрезанной заготовки в тару величина х должна удовлетворять неравенству

x2s(0,8-*-0,9) D.

В технических характеристиках ножниц обычно указывается максимальное допускаемое сечение разрезаемого проката с пределом прочности при растяжении ав = 45 кГ/мм2 (450 Мн/м2). Допускаемое сечение стали с пределом прочности при растяжении, отличным от 45 кГ/мм2 (450 Мн/м2), подсчитывают по формуле

Анодно-механические пилы применяют при ре: никелевых сплавов типа нимоник и некоторых других пластичны; прочных сплавов. Эти пилы имеют электроды-диски без зубьев.

К диску подводится электрический ток (дуга), который при ре: проходит через контакт — зазор между диском и разрезаемым мет лом, и получается быстрое оплавление в месте контакта. Кроме дис вых, анодно-механические пилы бывают также ленточными.

Резку абразивам и — вращающимися абразивными дискам! применяют при разделке высоколегированных хрупких сталей сплавов.

Ломка на штампах-хладноломах. Ломку на штампах-хлад ломах применяют для разделки стальных прутков из крупных прос лей диаметром 100 ч- 150 мм, в особенности из легированной ста. Штампы-хладноломы устанавливают на кривошипных или гидравли ских прессах. Имеются специальные го- р ризонтальные гидравлические прессы- J хладноломы.

Газовая резка. Газовую резку применяют для разделки прутков из стали. Разделке подлежат преимущественно крупные профили со стороной квадрата до 300 мм.

Схема газокислородной резки показана на рис. 7. Смесь ацетилена и кислорода подается через подогревающий мундштук. Пламя направляется в первоначальную точку реза и быстро нагревает металл до температуры его горения. Затем через центральное отверстие горелки подается кислород и металл сгорает. Шлаки расплавляются и выдуваются из полости реза.

Для газовой резки необходимы определенные свойства металла, перечисленные ниже.

1. Температура воспламенения металла должна быть ниже температуры плавления (условие возможности осуществления процесса). За температуру воспламенения принимают температуру, при которой металл интенсивно окисляется струей кислорода, действующей на его нагретую поверхность. Высококачественная газовая резка возможна при сгорании металла в твердом состоянии. Сталь, содержащая углерода более 0,7%, при резке одновременно горит и расплавляется, вследствие чего полость раздела получается широкой, а поверхность неровной.

2. Окислы металла должны быть жидкотекучими и обладать более низкой температурой плавления, чем металл (условие, обеспечивающее выдувание шлака из полости раздела в жидком состоянии).

3. Теплота, выделяющаяся при сгорании металла, вместе с теплотой подогревающего пламени должны быть достаточными для поддержания нагрева на уровне температуры воспламенения в течение всего периода резки (условие, необходимое для беспрерывности процесса резки).

Различают оптимальный и технологически необходимый интервалы температур ков-к и. Оптимальный температурный интервал ковки определяется температурами начала и конца ковки, которые устанавливают на основании конкретных данных о поведении металла при различных температурах. Это максимальный интервал.

Г Необходимый интервал температур ковки (штамповки) определяется временем, необходимым для выполнения данной операции или ее части. Необходимый интервал температур ковки (штамповки) должен лежать в пределах оптимального интервала.

Оптимальный температурный интервал ковки (штамповки) зависит главным образом от химического состава металла и определяемых этим составом свойств. Оптимальный температурный интервал определяют комплексом испытаний.

При установлении нижнего предела температур ковки необходимо учитывать массу поковки, наличие или отсутствие последующей термической обработки, способ охлаждения и т. п. Например, при большой массе поковки и высокой температуре окончания процесса ковки или штамповки поковка будет остывать медленно и размельченное деформацией зерно может вырасти снова. При малой массе поковки (до 100 кг) температура конца ковки может быть более высокой, но ввиду быстрого охлаждения зерно не 'успеет вырасти и останется измельченным.