- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Оборудоваие для разделения неоднородных систем под действием центробежных сил

Центрифуги – машины, в которых разделение неоднородных систем происходит в поле действия центробежных сил.

Основной рабочий орган центрифуги - барабан, который вращается с большой скоростью на вертикальном или горизонтальном вале. По действием центробежных сил частички с большей плотностью оседают на стенках барабана.

В зависимости от принципа разделения бывают отстойные и фильтровальные центрифуги. Стенки барабана отстойных центрифуг сплошные. В фильтрующих центрифугах стенки барабана перфорированные и на внутренней поверхности устанавливаются фильтрующие перегородки (например, из ткани).

Интенсивность разделения при центрифугировании определяется фактором разделения, который показывает, на сколько действие центробежных сил превышает действие сил тяготения:

![]() (4.9)

(4.9)

где ω - угловая скорость вращения; R - радиус вращения, м; g – ускорение сил земного тяготения, м/с2;

В соответствии с этим различают тихоходные центрифуги (Fr<1000), нормальные (1000<Fr<3500) и быстроходные (Fr>3500).

По режиму работы центрифуги могут быть периодического и непрерывного действия.

Центрифуги широко используются в сахарном производстве для разделения утфеля, для обезвоживания крахмала в крахмало-паточном производстве, отделения шквары от жировой фракции в мясоперерабатывающем производстве; в линиях производства молочного сахара, казеина и др.

Отстойные центрифуги применяются для разделения эмульсий и суспензий. Если в барабан, который вращается, подавать эмульсию, которая составляется, например, из воды с капельками жира, то она образует кольцевой слой, толщина которого отвечает толщине выступа на барабане. Жир, как более легкий компонент, образует внутреннее кольцо. Отводя жидкость, соответственно из внутреннего и внешнего кольца, мы разделяем систему.

При разделении суспензии твердые частицы под действием центробежной силы перемещаются в радиальном направлении к стенкам барабана и образуют слоя осадка. Процесс центрифугирования в этом случае состоит из двух периодов: оседание твердой фазы и уплотнение осадка. При уплотнении осадка проходит вытеснение из него жидкой фракции до равновесной влажности, которая определяется образованным давлением и структурой системы. Продолжительность уплотнения осадка и вытеснение из него жидкости значительно превышает продолжительность осаждение частички.

Отстойные центрифуги могут быть с ручным и механизированным разгрузкам осадка.

Фильтрующие центрифуги применяются для разделения суспензий, которые имеют кристаллическую дисперсную фазу с целью получения осадков с минимальным содержанием жидкости и для обезвоживания твердых не текучих материалов. Суспензия поступает в барабан и дисперсная фаза под действием центробежной силы образует на фильтрующей поверхности барабана слой осадка. Жидкая фаза проходит сквозь поры осадка и отверстия фильтрующей перегородки, после чего удаляется из центрифуги. Слой осадка непрерывно растет, пока в системе будет содержаться твердая фаза. Дальше проходит уплотнение осадка, а потом механическое осушение осадка, когда с его пор выделяется жидкость и туда проникает воздух.

Производительность центрифуг периодического действия рассчитывают по формуле:

![]() (кг/ч)

(4.11)

(кг/ч)

(4.11)

где - коэффициент загрузки барабана;

Vб – вместительность барабана, м3;

ρ – плотность загружаемой смеси, кг/м3;

τц – продолжительность центрифугирования, мин;

τn – продолжительность вспомогательных операций, мин.

Определение мощности, которую расходует центрифуга периодического действия.

Максимальная мощность нужна в период пуска, когда энергия расходуется на преодоление инерции барабана и массы материала, которые необходимо привести во вращение.

Мощность, которая расходуется на преодоление инерции массы барабана:

![]() кВт (4.13)

кВт (4.13)

где mб – масса барабана, кг;

ω – угловая скорость, с-1;

Rб – радиус барабана, м;

τn – продолжительность пускового периода, с.

Мощность, которая расходуется на преодоление инерции загруженной в барабан массы:

кВт (4.14)

кВт (4.14)

где rср – средний радиус кольца жидкости в барабане, м.

Кроме того, мощность расходится на преодоление трения барабана об воздух и в подшипниках.

Мощность, которая израсходована на трение барабана об воздух:

![]() (4.15)

(4.15)

где: ρ – плотность воздуха при 1=20°С, кг/м3;

F – боковая поверхность барабана, м2;

Мощность, которая расходуется на трение в подшипниках:

![]() кВт (4.16)

кВт (4.16)

где mс - масса загруженной в барабан смеси, кг;

ωв – окружная скорость цапфы вала, м/с;

f - коэффициент трения (f = 0,1-0,7)

Суммарная мощность с учетом к.к.д. передач составляет:

![]() кВт (4.17)

кВт (4.17)

где η - коэффициент полезного действия привода машины.

Конструкции фильтрующих центрифуг.

За расположением вала, на котором размещается барабан, различают горизонтальные, наклонные и вертикальные центрифуги. Наиболее распространены в промышленности вертикальные центрифуги. Вал ротора этих центрифуг может иметь опоры внизу, или подвешиваться.

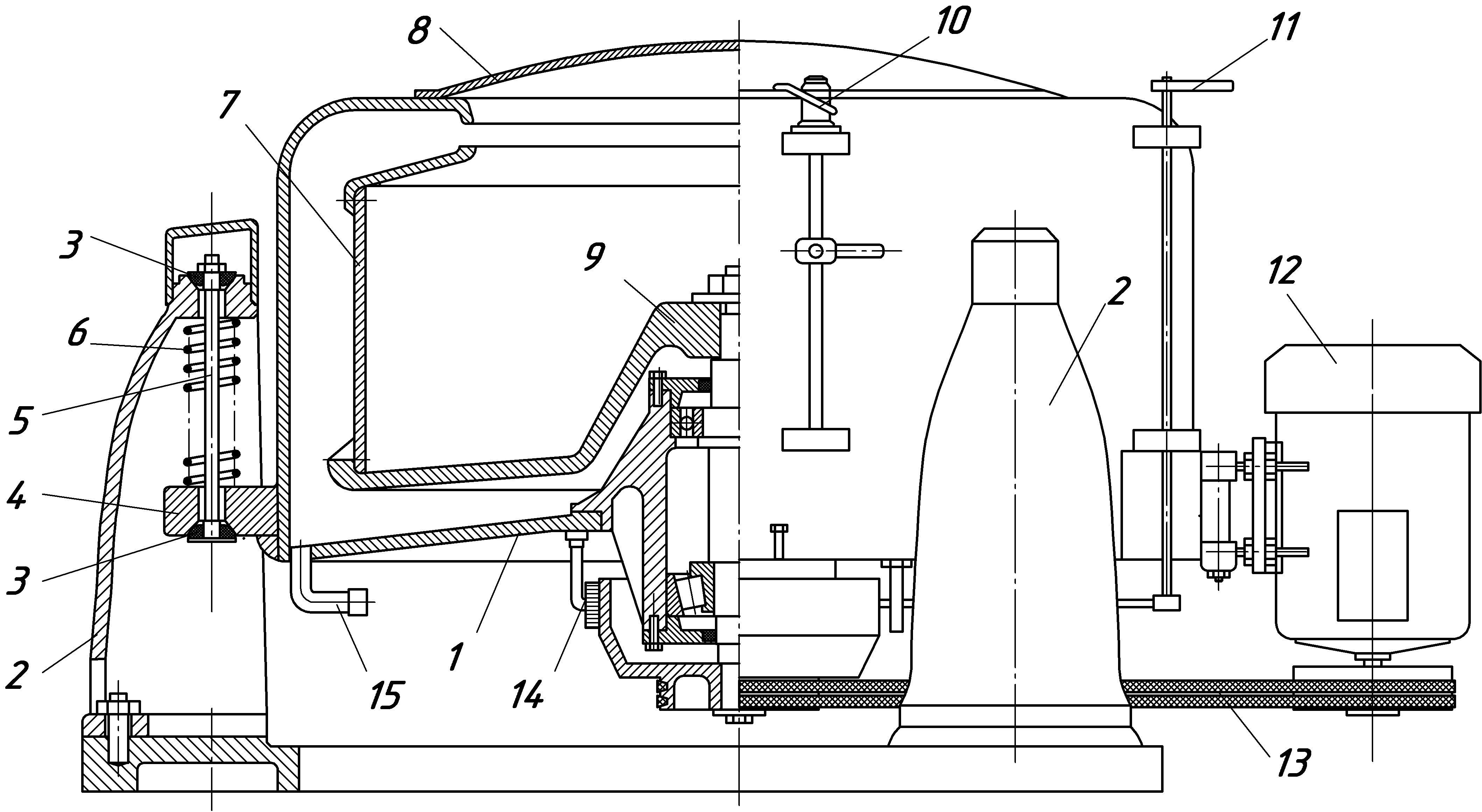

Вертикальная трёхколонная центрифуга периодического действия, фильтровальная, с ручной разгрузкой осадка показана на рис. Центрифуга используется для отделения молочного сахара, дрожжевого осадка, обезжиривания шквары, обезвоживания крахмала и др.

Рис. Трёхколонная фильтровальная центрифуга: 1 - корпус; 2 - колона; 3 - сферическая головка; 4 - прилив; 5 - подвес; 6 - пружина; 7 - барабан; 8 - крышка; 9 - ступица барабана; 10 – зажим крышки; 11- рукоятка механизма торможения; 12 - электродвигатель; 13 – ременная передача; 14 - тормоз; 15 – патрубок. |

Корпус 1 центрифуги с кожухом, приводом и барабаном 8 с помощью трех приливов 2, которые расположены под углом 120°, закреплен подвесами 5 на трех колонах 4. Колоны смонтированы на фундаментной плите. Подвесы с обеих сторон имеют сферические головки 7, которые опираются на сферические гнезда колонн и приливов корпуса. Шарообразная поверхность подвесов с пружинами 6 обеспечивает возможность самоустановки корпуса при вращении барабана и гасит вибрации. Поэтому эти центрифуги малочувствительны к неравномерной загрузке барабана.

Перфорированный барабан центрифуги крепится на вертикальном вале с помощью ступицы 11. Конусообразная форма ступицы оказывает содействие равномерному размещению материала в барабане. Дно барабана сплошное.

Электродвигатель 13 через центробежную муфту и клиноременную передачу предоставляет вращение валу. Барабан размещается в корпусе, который оснащен открытой крышкой 10. При открытой крышке, благодаря специальным устройством, центрифуга не включается. Нижняя часть корпуса предназначена для сбора фильтрата, который отводится через нижний патрубок 15.

При фильтровании суспензий внутреннюю перфорированную поверхность барабана покрывают дренажной сеткой и фильтровальной тканью. Суспензия подаётся при вращении барабана через отверстие в крышке. После полного оседания частичек суспензии осадок промывается, обезвоживается, и выгружается вручную после остановки центрифуги через верхнюю горловину барабана.

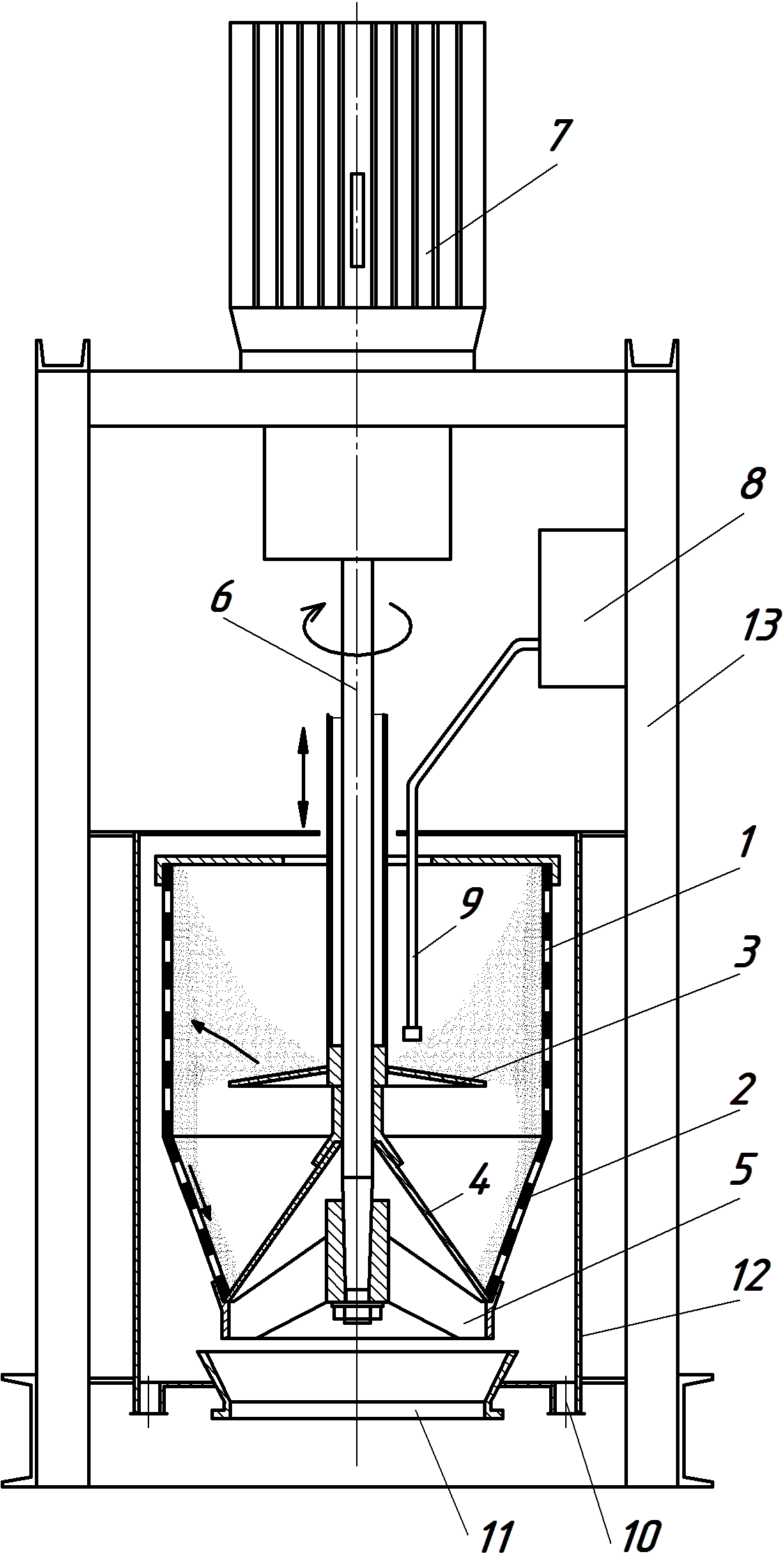

Рис. Саморазгрузочная подвесная центрифуга: 1 – перфорированный барабан; 2 – коническая часть барабана; 3 – диск; 4 – конус; 5 – ступица с рёбрами; 6 – приводной вал; 7 – привод; 8, 9 – дозатор и труба подачи суспензии и промывной жидкости; 10, 11 - патрубки отвода фильтрата и осадка; 12 – кожух; 13 – стойки. |

Подвесные центрифуги используют для разделения суспензий, которые требуют короткого цикла центрифугирования, наиболее часто используется для разделения утфеля на сахарных заводах.

Все вращающиеся органы этой центрифуги подвешены на валу привода 7, который закреплён на стойках 13.

На вале 6 при помощи ступицы с рёбрами 5 закреплён барабан 1, распределительный диск 3 и конус 4. При достижении барабаном необходимой частоты вращения (≈ 3000 об/мин), на распределительный диск из трубы 9 подают суспензию, которая под действием центробежной силы распыляется на барабан и равномерно распределяется по его стенкам. Жидкая фаза фильтруется через слой осадка, проходит через отверстия барабана и отводится через патрубок 10. После остановки барабана специальным устройством (на схеме не показано) поднимают конус 4, и осадок самотёком выгружается в патрубок 11.

Нижняя часть барабана – коническая. Угол конуса подобран так, чтобы осадок выгружался самотёком только после остановки барабана.

Если необходимо промыть осадок, то после завершения фильтрования барабан не останавливают, а на осадок из трубы 9 подают промывающую жидкость. После отжима жидкости барабан останавливают, поднимают конус и отводят осадок. После отвода осадка аналогичным образом проводят очистку стенок барабана.

Преимуществами такой конструкции является то, что привод центрифуги не поддаётся коррозии, так как его верхнее расположение устраняет случайный контакт с жидкостью; осадок отводится легко и быстро без дополнительных устройств.

Недостаток – потери времени на частую остановку барабана для отвода осадка и нерациональные затраты энергии на частый разгон барабана.