- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Магнитные сепараторы

В сыре, поступающем на переработку, могут быть металломагнитные примеси, которые попадают при его уборке, транспортировании и перемещении в хранилища.

Металломагнитные примеси обязательно удаляют из сырья, так как попадая в готовую продукцию эти примеси могут негативно отразится на здоровье человека. Крупные металломагнитные примеси, попадая могут разрушить рабочие органы машины или образовать искры, способные вызвать взрыв и пожар.

Для выделения примесей на основе различия металломагнитных свойств применяются магнитные сепараторы в основном со статическими магнитами различных конструкций. Установка и обслуживание магнитов регламентируются нормами в соответствии с Правилами организации и ведения технологического процесса.

Основой рабочего процесса магнитных сепараторов является различие в магнитных свойствах сырья и примесей.

Магнитные сепараторы выделяют из сыпучей массы только примеси, обладающие ферримагнитными свойствами, главным образом стальные и чугунные.

Магнитные сепараторы устанавливают при подаче сырья на производство, (зерно, корнеплодов) а также в процессе его переработки перед оборудованием с вращающимися рабочими органами (вальцовыми станками, триерами, машинами мокрого шелушения и др.), а также на контроле готовой продукции (муки, сахара) во избежание повреждения рабочих органов машин и попадания металлических примесей в готовую продукцию.

Магнитные сепараторы применяемые на пищевых предприятиях разнообразны по конструкции и делятся на две основные группы: с постоянными (статическими) магнитами и электромагнитами.

Эффективность извлечения магнитных примесей зависит в основном от соотношения сил притяжения металлических частиц к магниту и смывающих сил потока продукта.

Продукт должен двигаться со скоростью не более 0,5 м/сек. слоем не более 10 мм. во избежание сноса прилипших к магнитам частиц металла.

На мукомольных предприятиях и хлебозаводах используют сепараторы с постоянными магнитами контактного типа, то есть очищаемых продукт непосредственно прикасается с магнитным экраном.

Рис. Магнитный сепаратор У1-БМП: 1 - корпус; 2 - ограничитель; 3 - магнитодержатель; 4 - блок магнитов; 5, 10 - оси; 6 - накладка; 7- прокладка; 8 - крышка; 9 - груз; 11 - заслонка. |

Магнитный сепаратор У1-БМП. Предназначен для выделения металлических примесей из зерна и промежуточных продуктов помола зерна.

Он состоит из следующих основных узлов (Рис.4.44) корпус 6, магнитодержателя 8, и блока магнитов 9.

Корпус сепаратора представляет собой сварной короб с отверстиями для приема и выпуска продуктов. В передней стенке корпуса расположен люк, закрываемый крышкой 3, с прокладкой 2 для герметизации от пыли. В корпусе смонтированы направляющие накладки 1, ограничители 3 и ребро 5 для направления потока продукта на плоскость блока магнитов.

Блок магнитов установлен на оси 10. магнитодержатель представляет собой сварной контейнер из нержавеющей стали со вставленными в него блоками магнитов. Для удобства очистки магнитов весь магнитодержатель можно вынуть через люк корпуса за ось 4, а затем снова установить по направляющим накладкам. Магнитный блок представляет собой шесть плоских магнитов, собранных в комплект и вставленных в корпус.

Рис.4.44. Магнитный сепаратор У1-БМП.

1 – направляющая накладка, 2 – прокладка, 3 – крышка, 4 - ось, 5 – ребро, 6 – корпус, 7 – ограничитель, 8 – магнитодержатель, 9 – блок магнитов, 10 – ось блока магнитов.

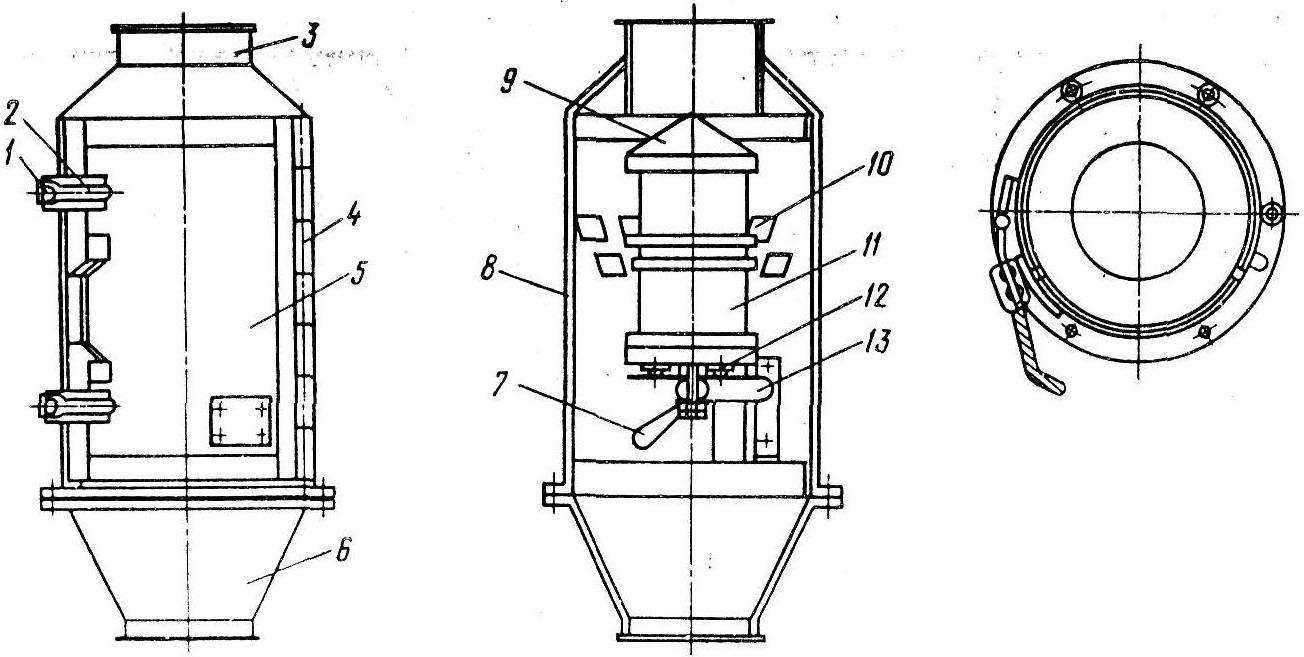

Магнитный сепаратор У1-БММ. Предназначен для выделения металомагнитных примесей из муки и состоит из следующих основных узлов (Рис.4.45): корпуса 3, цилиндрической магнитной колонки 6, приемного патрубка 1 и выпускного конуса 11.

Корпус 3 представляет собой сварной полый вертикальный цилиндр. В верхней его части расположен приемный патрубок 1 с отбортовкой, для соединения сепаратора с самотечной трубой. Внутри корпуса приварены козырьки 4, направляющие поток продукта на блок магнитов.

Козырьки 4 расположены по окружности корпуса двумя рядами в шахматном порядке.

Магнитная колонка 6 – основной рабочий орган сепаратора. Он представляет собой для блока из кольцевых постоянных магнитов , разделенных между собой диском 5 из диамагнитного материала и закрытых обечайкой. Для равномерного распределения муки установлен корпус 2.

Для удобства очистки магнитов установлены шариковые опоры 7, на которых всю колонку можно поворачивать.

Мука по конусу поступает в кольцевой канал сепаратора, где при помощи козырьков 4 направляется на магнитные блоки 6. металломагнитные примеси примагничиваются к магнитам и очищенная мука выводится через выпускной конус 11. для нормальной работы сепаратора и учета выделенных металлопримесей поверхность магнитных блоков очищают один раз в смену. Допускается содержание металломагнитных примесей в очищенном продукте – не более 3 мг/кг.

Рис. Магнитный сепаратор У1-БММ: 1- захват; 2 - замок; 3 - приёмный патрубок; 4 - петля; 5 - дверь; 6 - выпускной патрубок; 7- ручка; 8 - корпус; 9 - конус; 10 - козырёк; 11 - блок магнитов; 12 - шариковая опора; 13 - подставка. |

Рис.4.45.Магнитный сепаратор У1-БММ.

1 – патрубок приемный, 2 – конус, 3 – корпус, 4 – козырьки, 5 – диск диамагнитный, 6 – блок магнитов, 7 – опора шариковая, 8 – подставка, 9 – ручка, 10 – фланец, 11 – конус выпускной.

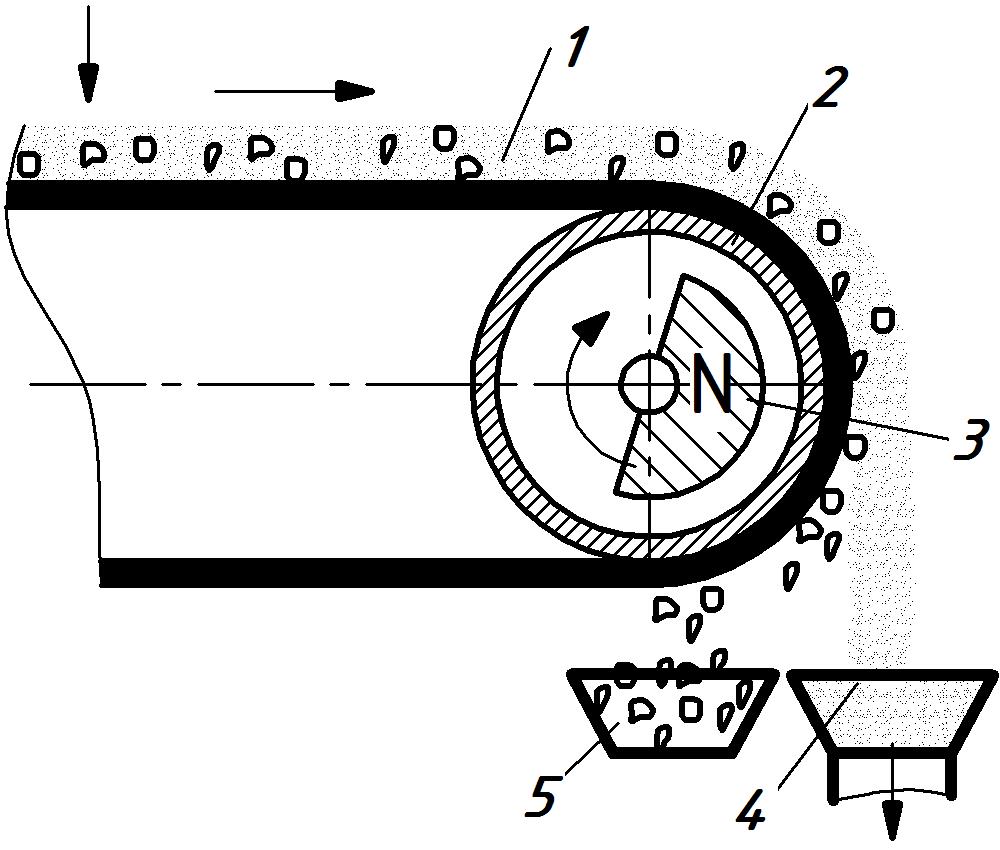

Магнитный сепаратор А1-ДЭС с электромагнитами и вращающейся цилиндрической рабочей поверхностью (рис. ) предназначен для сепарирования зерна.

Основным рабочим органом сепаратора является горизонтально расположенный барабан 2 с внешним цилиндрическим кожухом 3, изготовленным из немагнитного материала (алюминий, латунь, пластмасса), который приводится во вращение электроприводом.

Рис. Электромагнитный сепаратор: 1 – сыпучая смесь; 2 – барабан;3 – электромагнит: 4 – приемник зерна; 5 – лоток для металлических примесей. |

Принцип работы электромагнитного сепаратора: состоит в том, что материал поступает из питающего бункера 1 равномерно на вращающийся кожух. Центробежная сила отбрасывает сепарируемый материал и он выходит в сборник 5, а ферримагнитные примеси удерживаются магнитным полем на поверхности кожуха.

При вращении кожуха удерживаемые металлические примеси выходят из поля действия магнитов и попадают в приемник 6.

Преимущество электромагнитного сепаратора с подвижной рабочей поверхностью является то, что удаление ферримагнитных примесей осуществляется непрерывно.

Электромагнитные сепараторы имеют значительно большую подъемную силу и потому более надежны в работе.

Оборудование для выделения жидкой фракции прессованием

Прессование - один из способов разделения продуктов, а именно, выделения жидкой фракции из влагосодержащих материалов, широко используется в пищевой промышленности.

При прессовании обрабатываемый материал подвергается внешнему давлению при помощи специальных механических устройств - прессов.

Этот процесс называется отжатием и используется как для выделения жидкости как более ценного компонента (виноградный сок, растительное масло), так и для обезвоживания материала с целью повышения его ценности (отделение сыворотки от творога).

Подвергаемые прессованию пищевые массы имеют как правило сложною клеточною структуру, значительно увеличивающую сопротивление процессу выделения жидкости.

Чтобы уменьшить его, продукты перед отжатием подвергают механической, тепловой, эклектической или биологической обработке, целью которой является разрушение клеточных оболочек, препятствующих выходу жидкости из клеток.

Основные факторы, влияющие на процесс прессования:

давление

свойства и состав материала, особенно его прочность и пористость

продолжительность процесса прессования

толщина прессуемого слоя

термические условия проведения процесса

Рис.1 Винтовой пресс: 1- корзина; 2 - винт; 3- прессующий механизм; 4 - гайка; 5 - рукоятка; 6 - основание. |

Винтовой пресс является простейшим механическим прессом периодического действия.

Винтовой пресс для отделения сока от винограда (рис. 1) состоит из основания 6, в котором укреплён винт 2 с гайкой 4, корзины 1, в которую насыпают виноград, и прессующего механизма 3.

На поверхности платформы имеется канавка или бортик, которые служат для сбора отпрессованного сока.

Корзина является рабочим объемом, в котором виноград подвергается прессованию. Она изготовлена из узких дубовых планок, которые крепятся к стальным обручам так, что между ними остаются зазоры 1 - 1.5 см. Корзина также может изготавливаться из стального перфорированного листа с отверстиями диаметром 3-6 мм.

Винт изготавливают из мягкой стали с прямоугольной, или лучше, трапецеидальной резьбой.

Прессующий механизм, или головка пресса создаёт давление в прессе при вращении гайки.

Работа винтового пресса заключается в следующем.

В корзину загружают мезгу и сверху её деревянную крышку. Гайку вращают до касания с крышкой. Затем периодически делают несколько оборотов после прекращения выделения сока. Давление на мезгу нужно увеличивать постепенно, чтобы прессование шло медленно и сока выделялось больше.

По окончании выделения сока содержимое корзины выгружают и загружают следующую порцию мезги.

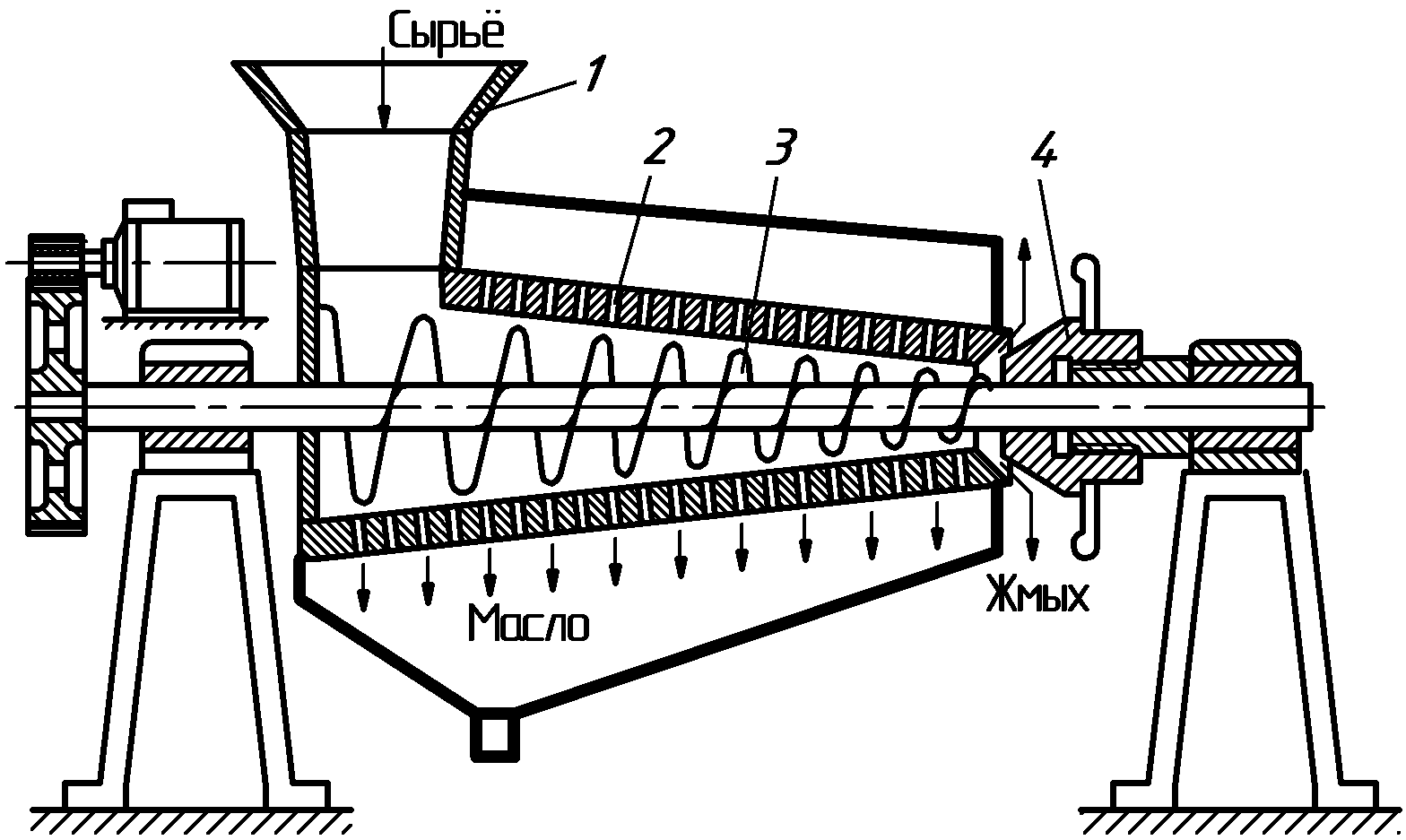

Шнековые прессы широко используются для получения растительного масла, томатного, яблочного и других видов соков благодаря простоте конструкции и непрерывному принципу действия.

Прессы непрерывного действия имеют значительное преимущество в сравнении с периодически действующими. При одинаковой производительности они занимают меньше места, проще по конструкции и не требуют применения физического труда при обслуживании, не затрачивается время на вспомогательные операции.

Шнековый пресс (рис. 2) состоит из перфорированного корпуса 2 конической формы, шнека 3, приёмной воронки 1, регулирующей шайбы 4, поддона.

Рис. Шнековый пресс: 1 - приёмная воронка; 2 - корпус; 3 - шнек; 4 - шайба. |

Отжатый сухой остаток (жмых) удаляется через кольцевое отверстие в конце корпуса. Частота вращения барабана - 5-20 оборотов в минуту. Давление внутри цилиндра достигает 4106 Па, и регулируется изменением сечения кольцевого отверстия с помощью регулировочной шайбы.

Производительность шнекового пресса по поступающей массе:

![]() ,

кг/сек

,

кг/сек

где D - диаметр барабана в месте поступления массы, м; S - шаг винта в этом пункте, м; n - частота вращения вала, об/мин; ρ - плотность поступающей мезги, кг/м3; φ - коэффициент наполнения.

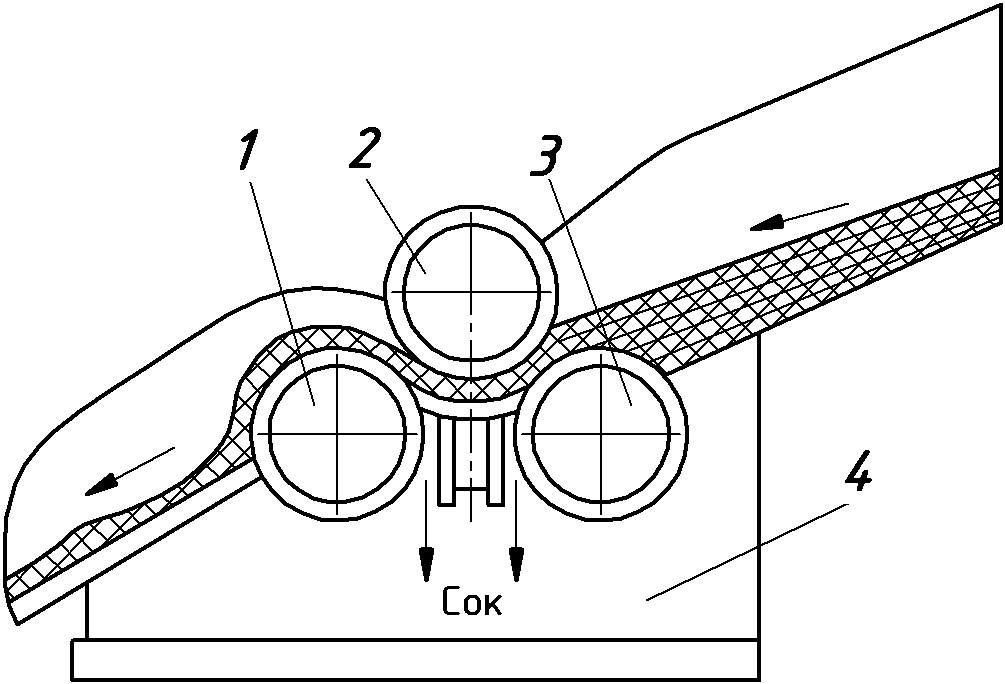

Рис. 3. Вальцевой пресс: 1, 2, 3 - валки; 4 - сборник |

На рис. 3 представлен вальцевой пресс, принцип работы которого состоит в том, что сырьё при прохождении через зазоры сначала между первым и вторым валком, а затем - между вторым и третьим вращающимися валками, прессуется. Жидкость стекает в сборник под прессом, откуда подаётся на дальнейшую переработку.

Особенно широкое применение вальцевой пресс получил в сахарной промышленности для отделения сока из сахарного тростника.

Гидравлические прессы получили широкое распространение в пищевой, особенно в кондитерской и масложировой промышленности для какао-масла и растительного масла.

В промышленности применяют вертикальные гидравлические прессы с движением плунжера снизу вверх и горизонтальные автоматические прессы.

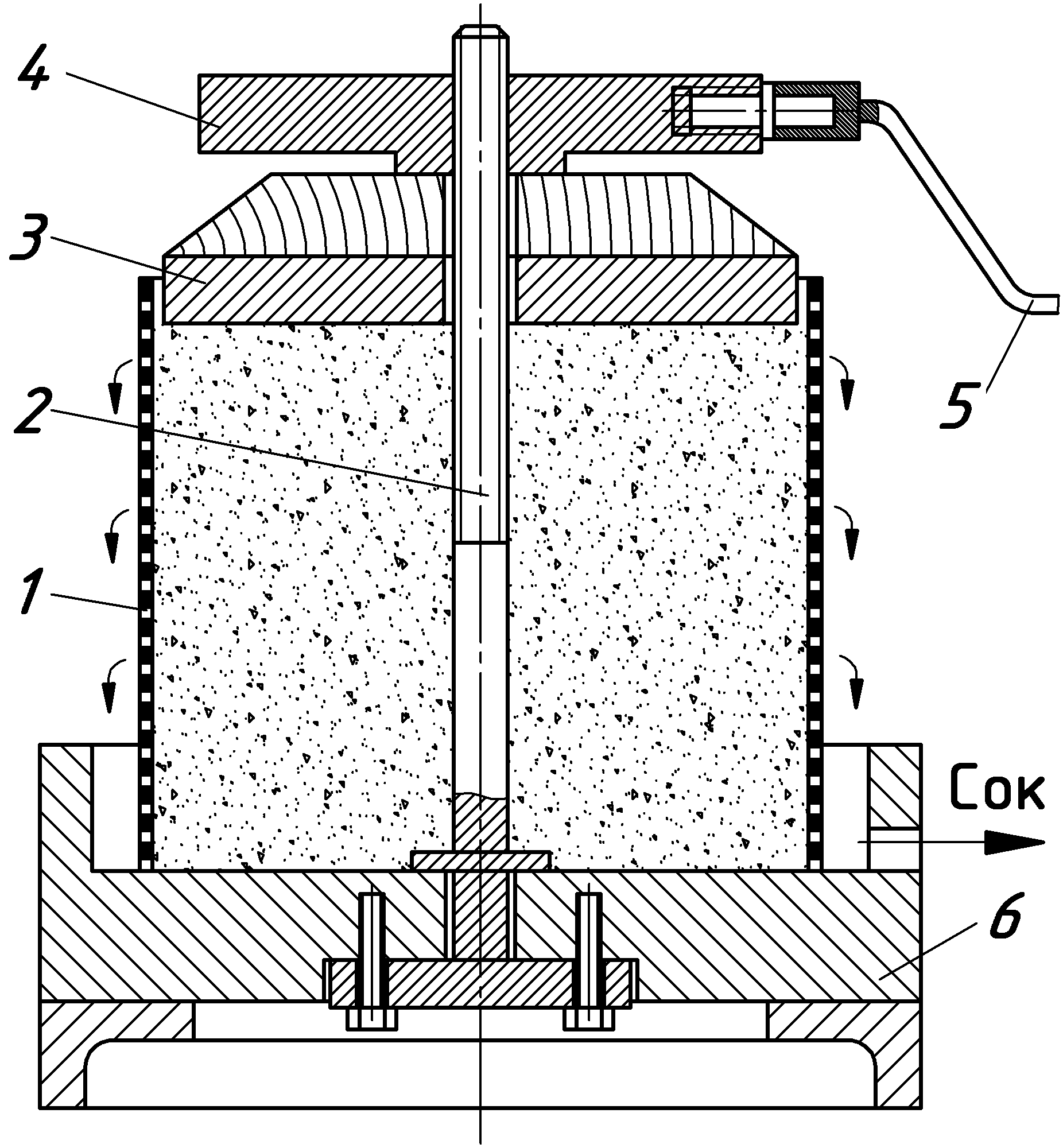

Принципиальная схема установки с вертикальным гидравлическим прессом представлена на рис. 4.

Пресс имеет четыре стальные колоны 3, связанные в верхней части траверсой 1. В нижней части пресса имеется гидравлический цилиндр 15, в котором находится плунжер 14 ,поднимающийся под давлением рабочей жидкости.

На плунжер опирается нижняя плита 11, с выступающими вверх пуансонами 9. На пуансонах имеются вертикальные каналы 18, а в плите - кольцевой канал 17 для сбора масла.

На плитах установлены спиральные пружины 4, на которые опирается нижняя чаша 11, закреплённая на отжимных тягах 8.

На чашу опирается вторая плита 6 с выступающим пуансоном 5 (таких плит и чаш на прессах кондитерской промышленности шесть).

Рис. 4. Гидравлический пресс. 1- траверса; 2 - верхняя чаша; 3 - колонна; 4 - пружина; 5 - верхний пуансон; 6 - верхняя плита; 7 - нижняя чаша; 8 - тяга; 9 - нижний пуансон; 10 - тяга; 11- нижняя плита; 12 - отжимная плита; 13 - управляющий поршень; 14 - плунжер; 15 - гидроцилиндр; 16 - трёхходовой кран; 17- кольцевой клапан; 18 - вертикальные канавки; 19 - фильтрующий элемент. |

На поверхности пуансона, нижней стороне плиты и траверсы укреплены фильтрующие элементы 19.

Фильтрующие элементы состоят из мелкой стальной сетки ,сетки с пробивными отверстиями и двух рифленых дисков с отверстиями диаметром 11 мм.

Все пуансоны с фильтрующими элементами входят внутрь чаш и являются их днищами. Таким образом, полости чаш закрыты со всех сторон.

Тяги 10 закреплены нижними концами в отжимной плите 12, а верхние скользят в направляющих отверстиях.

Пружинами плиты пуансона и чаши удерживаются в верхнем положении.

Самая нижняя плита связана со штоками управляющих поршней. При движении поршней вниз тяги опускают чаши, пока их нижний край не дойдёт до верхней поверхности пуансонов.

Пресс работает следующим образом. При помощи насоса чаши загружается тёртое какао. После заполнения чаш включают насос и подают рабочую жидкость (масло) в цилиндр пресса и пуансон поднимают вверх.

Пуансон нижней плиты сдавливает массу в первой чаше и через неё передаёт давление на верхние пуансоны.

Отжимаемое масло скапливается в кольцевых канавках плит и оттуда стекает в сборник.

При достижении максимального давления (46 МПа) подача масла прекращается и масло из цилиндра стекает в бак.

Для выталкивания жмыха поворачивают трёхходовой кран 16 и подают масло в цилиндры управления 13. Поршни опускают чаши и жмых выталкивается пуансонами вверх.

Прессование ведут при температуре тёртого какао 80-90° С.

Оборудование для разделения неоднородных систем

Неоднородными называют системы, состоящие из нескольких фаз. Фаза в виде мелких частичек называется дисперсной, или внутренней. Фаза, которая окружает частички называется сплошной, или внешней.

Типы жидких неоднородных систем.

Суспензия – система из твёрдой дисперсной фазой и жидкой внешней средой. Примеры – сахарный утфель. крахмальное молоко.

Эмульсия - система из жидкой дисперсной фазой и жидкой внешней средой. Примеры – молоко (дисперсная фаза – жидкие частички жира), кондитерские массы.

Пена - система из газовой дисперсной фазы и жидкой внешней средой. Примеры – кондитерские кремы; пены, возникающие при перемешивании.

Типы газовых неоднородных систем.

Пыль, дым – твёрдая дисперсная фаза и газовая дисперсная среда. Пример – воздух в производственном помещении, смесь воздуха и продукта в ёмкостях для муки, сухого молока, крахмала.

Туман - жидкая дисперсная фаза и газовая дисперсная среда. Пример – распыленное молоко на стадии высушивания в распылительной сушилке.

Могут быть и трёхфазные неоднородные системы. Например, при брожении в продукте находятся дрожжевые клетки и пузырьки углекислого газа.

Во многих технологических процессах неоднородные системы необходимо разделить – например, молоко разделяют на сливки и обезжиренное молоко; запыленный воздух – на чистый воздух и частички пыли; отделение клеток дрожжей от культивируемой среды; осветление твёрдых частичек (осветление) от вина, соков и других продуктов; отделение твёрдых частичек и пены от сатурационного сока (при производстве сахара).

Для разделения неоднородных систем используют такие способы:

1. Осаждение:

гравитационное (отстаивание)

центробежное

2. Фильтрование.