- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Сепарирование на триерах

Очистка зерна от примесей, отличающихся длиной, осуществляется в триерах. Они нашли широкое применение для отделения от зерен коротких примесей таких как кукиль, полевой горошек, измельченных зерен основной культуры, и длинных – овсюг, овес и ячмень. Для очистки зерен от коротких и длинных примесей используют сепарирующие ячеистые поверхности.

Форму и размеры ячеек подбирают таким образом, чтобы короткие компоненты смеси попадали в ячейки, поднимались в верх и через специальные лотки удалялись из машины. Длинные компоненты смеси не захватываются ячейками и остаются в исходной смеси.

Эффективность работы триера зависит от частоты вращения дисков, положения лотков, формы и размеров ячеек, коэффициента трения сепарируемой смеси по рабочей поверхности, концентрации и состава примесей.

Триеры по конструктивному исполнению делятся на цилиндрические и дисковые.

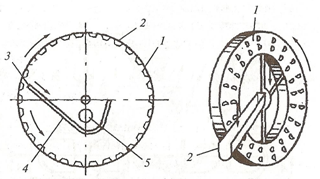

Рис. Принцип работы триера: а – цилиндрического, б – дискового. а: 1 – барабан; 2 – ячейки; 3 – приемный лоток; 4 – шнек; 5 исходная смесь. б: 1 – диск; 2 –ячейки; 3 – приемный лоток. |

Цилиндрические триера (рис. а) состоят из закрепленного на валу стального цилиндра 1 со штампованными ячейками на внутренней поверхности 2, приемного желоба 4 и размещенного шнека 3.

При вращении цилиндра с зерном в ячейки триера попадают из смеси частицы, длинна которых меньше диаметра ячейки. Они поднимаются в верх где под действием силы тяжести и инерции выпадают из ячеек в сборный лоток и выводятся из машины с помощью шнека, размешенного в лотке. Длинные примеси не удерживаются в ячейках и остаются в исходной смеси и выводятся из машины отдельно.

Изменяя положение верхней грани приемного жёлоба можно регулировать степень разделения исходной смеси.

В дисковом триере (рис..б) ячейки 2 расположены на боковой поверхности дисков 1. Диски закреплены на горизонтальном валу и вращаются в вертикальной плоскости. Нижняя часть дисков погружена в зерновую смесь. Скорость вращения и положение приемных лотков подобраны таким образом, что короткие компоненты смеси захватываются ячейками, форма и размеры которых соответствуют параметрам частиц материала, поднимаются в верх и при определенном угле поворота выпадают в наклонные лотки 3 и выводятся из машины.

Эффективность работы зависит от частоты вращения дисков, положения лотков, от формы и размеров ячеек, коэффициента трения зерновой смеси о поверхность дисков, концентрации и состава примесей и других факторов.

При соблюдении условий эксплуатации триера должны обеспечивать эффективность очистки не менее 80%.

Дисковый триер А9-УТК-6 предназначен для очистки зерна от коротких примесей (куколе, битых зерен, семян сорных растений)

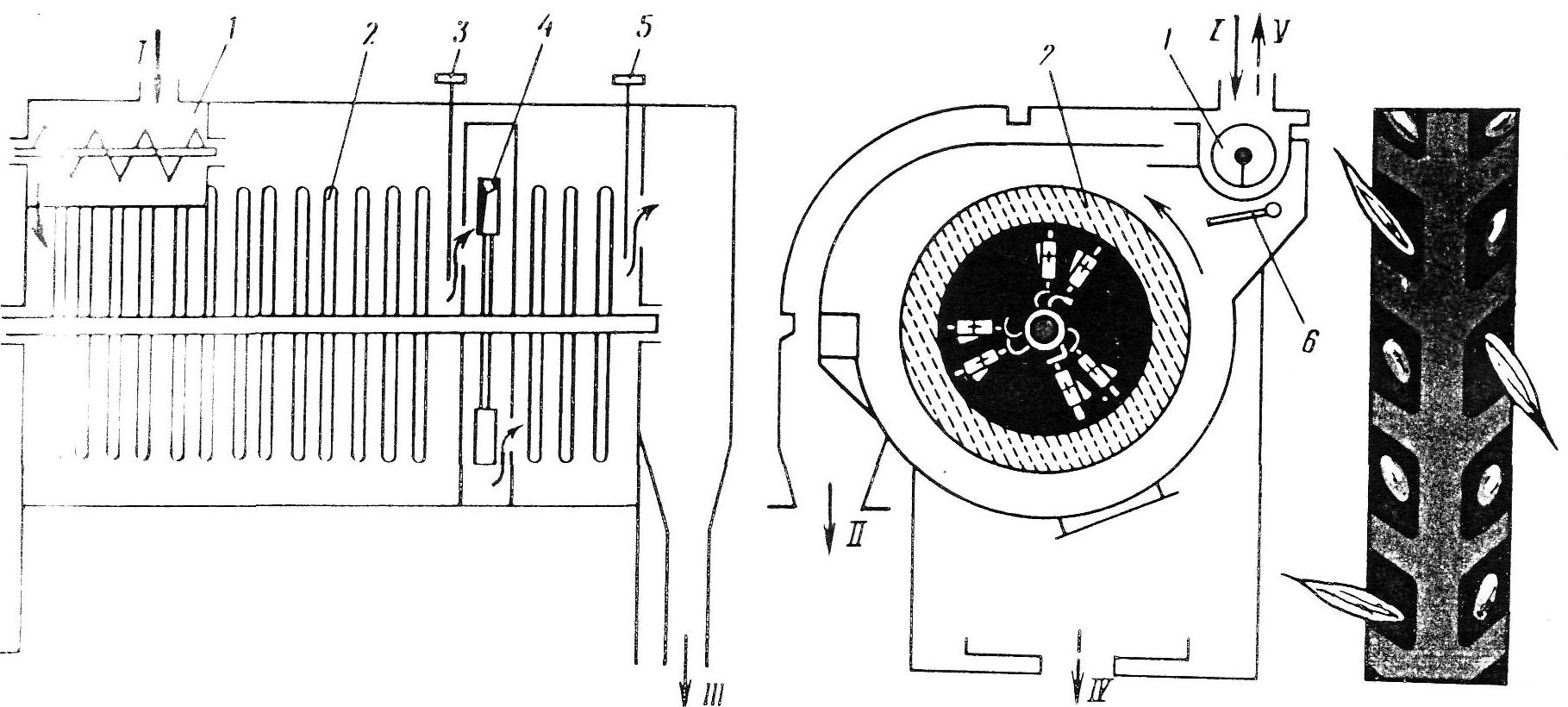

Рис. Дисковый триер А9-УТК-6: 1 – заслонка, 2 – ковшовое колесо, 3 – диски, 4 – приемное устройство, 5,6 – лотки, 7 – шибер, 8 – винтовой конвейер. І – исходная смесь, ІІ – очищенное зерно, ІІІ – короткие примеси, ІV – минеральные примеси, V – воздух с легкими примесями. |

В корпусе триера (рис. ) установлен дисковый ротор образованный дисками установленными на горизонтальном валу. Триер разделен на три последовательно работающих отделения: рабочее, накопительное, контрольное. В рабочем отделении установлено 15 дисков, в накопительном ковшовое колесо, в контрольном - 7 дисков, снабженных лопатками для транспортирования зерна к накопительному отделению. В нижней части корпуса параллельно дисковому ротору смонтирован шнек, для перемещения примесей, отобранных диском рабочего отделения, в контрольное. Привод вала дискового ротора осуществляется от электродвигателя через клиноременную передачу. Привод вала шнека от центрального вала через цепную передачу.

Технологический процесс А9-УТК-6 осуществляется следующим образом. Исходное зерно І поступает через приемное устройство 4 и с помощью лоткового распределительного устройства тремя равными потоками направляется в рабочее отделение между дисками. При вращении дисков 3 длинные зерна пшеницы неустойчиво заполняют ячейки и при небольшом угле поворота дисков выпадают из ячеек в лотки 5 и через выпускной патрубок зерно ІІ выводится из машины.

Короткие примеси устойчиво размещаются в ячейках и при повороте дисков под действием мил тяжести и инерции при значительно большем угле поворота дисков выпадают из ячеек в лотки 6, по которым поступают в винтовой конвейер 8. Последний транспортирует мелкие примеси и попавшие сюда зерна пшеницы в контрольное отделение. Здесь мелкие примеси дисками поднимаются вверх и с помощью лотков контрольного отделения направляются в выпускной патрубок и выводятся из машины.

Зерна пшеницы накапливаются в контрольном отделении, гонками дисков транспортируются к стенке перегружающего устройства и через окно, перекрытое регулируемой заслонкой 1, поступают в зону действия ковшового колеса 2, поднимаются и по наклонному лотку возвращаются в рабочее отделение триера. Уровень зерна в контрольном отделении регулируется заслонкой 1.

Дисковый триер А9-УТК-6 имеет высокую производительность 6 т/час и обеспечивает высокую технологическую эффективность сепарирования.

Дисковый триер А9-УТО-6, предназначен для очистки зерна пшеницы от примесей более длинных чем зерна основной культуры (овес, овсюг, и др.) в корпусе триера (Рис. .) смонтирован дисковый ротор с 16 кольцеобразными ячейками дисками. Триер разделен на три последовательно работающих отделения: рабочие, накопительное (перегружающее) и контрольное.

В рабочем отделении установлено 13 дисков, в контрольном отделении три диска. В накопительном отделении установлено ковшовое колесо, вращающееся на том же валу, что и диски.

Рис. . дисковый триер А9-УТО-6: 1 – винтовой конвейер, 2 – диск, 3,5,6 – заслонки, 4 – ковшовое колесо. І – исходное зерно, ІІ – очищенное зерно, ІІІ – длинные примеси, ІV – минеральные примеси, V – воздух с легкими примесями. |

В верхней части корпуса расположено приемно-распределительное устройство с заслонкой для регулирования подачи зерна.

Привод вала с дисками осуществляется от электродвигателя через клиноременную передачу и редуктор, распределительного шнека через цепную передачу от вала дискового ротора.

Технологический процесс в овсюгоотборочной машине А9-УТО-6 протекает следующим образом. Исходное зерно І поступает в приемно-распределительное устройство, где винтовым конвейером 1 равномерно распределяется по длине желоба. С помощью заслонки 6 зерно поступает в зону первых семи дисков рабочего отделения. Диски 2, вращаясь, увлекают зерна пшеницы, которые устойчиво размещаются в ячейках. Под действием силы тяжести и инерционных сил очищенное зерно II через выпускные патрубки выводится из машины. Длинные примеси зерна (овсюг, овес, ячмень) в ячейках дисков не помещаются и остаются в зерновой смеси. Гонками расположенных на спицах диска зерновая смесь транспортируется вдоль рабочего отделения.

По мере продвижения зерновой смеси содержание в ней длинных примесей повышается, а нагрузка на диски постепенно снижается. В контрольном отделении происходит окончательное выделение зерен пшеницы. Передача зерновой смеси с высоким содержанием примесей в контрольное отделение происходит с помощью ковшового колеса 4. Зерновая смесь поступает в перегружающее отделение через окно с заслонкой 3. Зерно, поднятое ковшами, высыпается в коленообразный лоток и попадает в контрольное отделение машины. Количество зерновой смеси, поступающей в контрольное отделение, регулируют заслонкой 3. Дисками контрольного отделения извлекаются зерна пшеницы, которые выводятся из машины, а примеси гонками транспортируются к задней торцевой стенке триера и через окно с заслонкой 5 выводится в патрубок. Уровень зерновой смеси в контрольном отделении и количество отходов регулируется заслонкой 8.