- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Оборудование для разделения сыпучих смесей

В пищевой промышленности при переработке сыпучих материалов часто возникает необходимость разделить их на фракции, различающиеся теми или иными свойствами: геометрическими, аэродинамическими, магнитными, упругими и т.д.

Так в мукомольном производстве разделяются на отруби и муку продукты помола; в мукомольном, спиртовом, пивоваренном производствах проводиться сепарирование зерновых смесей с целью очистки от примесей, в том числе металлических примесей. Процесс разделения сыпучей смеси на составляющие компоненты, более однородные по признаку деления, называется сепарирование.

Сепарирование осуществляется на машинах, которые называются сепараторами.

Сепараторы бывают простые, в которых зерновая смесь разделяется по одному признаку на две фракции, и более распространенные сложные, в которых смесь разделяется по нескольким признакам на три и более фракции.

Принцип действия сепараторов базируется на различных физико-механических свойствах компонентов зерновой смеси, которые получили название признаки:

геометрические параметры (длина, ширина, толщина);

аэродинамические свойства;

магнитные свойства;

плотность;

упругость;

состояние поверхности (коэффициент трения);

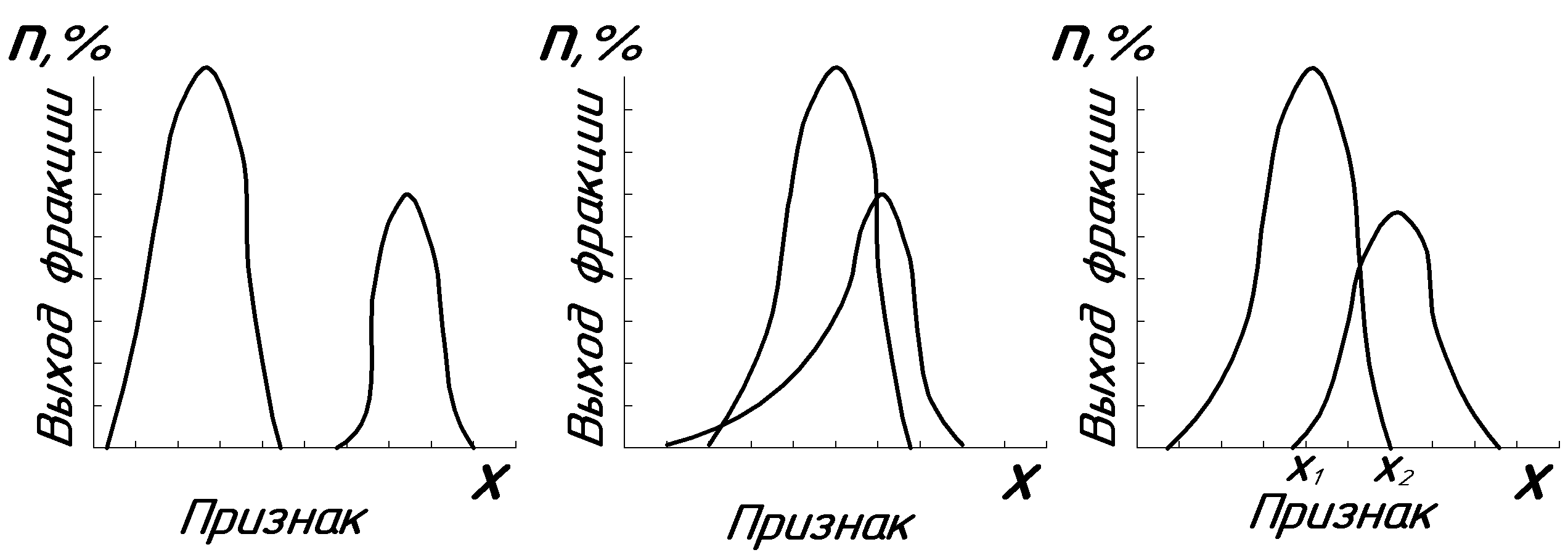

Возможность разделения смеси на компоненты с заданной эффективностью определяется ее делимостью по данному признаку. Для оценки делимости смеси и выбора инженерного варианта сепарирования, т.е. сепаратора, необходимо провести статистический анализ вариации свойств по данному признаку и построить вариационные кривые для каждого компонента по данному признаку (рис. ).

Сравнив все вариационные кривые для компонентов смеси выбирают конкретный вариант процесса сепарирования.

Рис. 1. Вариационные кривые двухкомпонентной сыпучей смеси: 1,2 - компоненты смеси. |

При анализе вариационных кривых компонентов сыпучей смеси возможны также случаи.

Вариационные кривые не перекрываются (рис. 1а) – возможно полное разделение смеси на компоненты по данному признаку;

Вариационные кривые перекрываются (рис. 1б) – разделение практически невозможно, необходимо выбрать другой признак разделения.

Вариационные кривые частично перекрываются (рис. 1в) – возможно неполное разделение. В этом случае можно провести сепарирование на три фракции:

по значению признака х1 , выделив чистую первую фракцию;

по значению признака х2 , выделив чистую вторую фракцию;

третью фракцию со значениями признака от х1 до х2 , представляющие собой неделимую смесь двух компонентов, разделить по другому признаку сепарирования.

Например при разделении пшеницы с примесями курая не удается их разделить по геометрическим признакам на ситах и триерах, так как вариацыонные кривые перекрываются, но их можно разделить на воздушных сепараторах по аэродинамическим свойствам.

Воздушные сепараторы.

Применяют для разделения сыпучих смесей в которых компоненты обладают различными аэродинамическими свойствами.

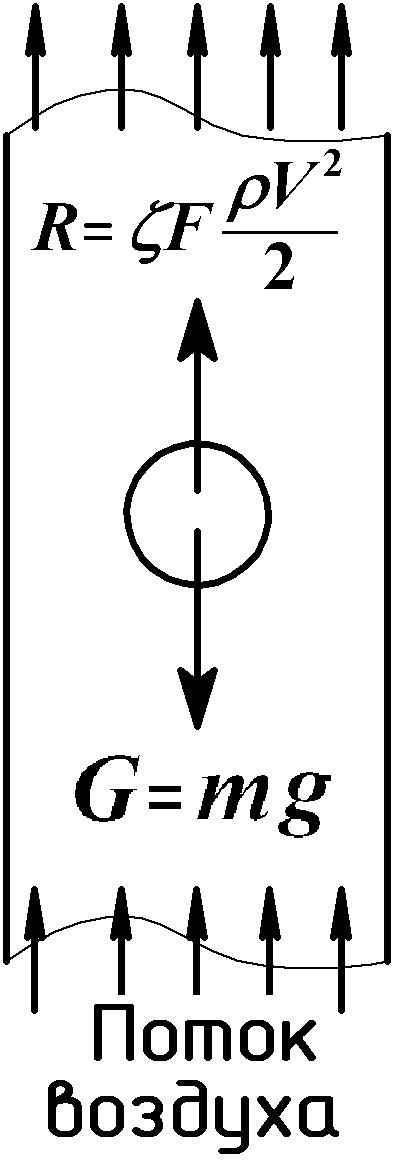

Принцип воздушной сепарации смеси сыпучих материалов основан на различных аэродинамических свойствах компонентов смеси. Определяющим свойством её делимости в воздушном потоке служит скорость витания.

Рис. Разделение зерновой смеси по скорости витания частиц |

При турбулентном движении воздушного потока, например в вертикальном пневмосепарирующем канале, сила сопротивления в основном зависит от динамического воздействия потока на частицу и определяется формулой Ньютона:

![]() ,

,

где ζ - коэффициент аэродинамического сопротивления; F - площадь проекции частицы на плоскость, нормальную к вектору её относительной скорости, м2; ρ - плотность воздуха, кг/ м; υ- относительная скорость частицы, м/с.

Величина коэффициента ζ зависит от формы частицы, состояние ее поверхности и режима потока, т.е. от величины критерия Рейнольдса Re.

В вертикальном восходящем потоке воздуха силы тяжести и сопротивления, действующие на частицу, всегда направлены в противоположные стороны, в связи с чем возможно три случая:

R>G - частица движется вверх;

R=G - частица в равновесии;

R<G - частица движется вниз;

Таким образом отношения R/G определяет направление движения частицы и свидетельствует о возможности разделения частиц воздушным потоком.

Скорость воздушного потока υв, при которой частица находится во взвешенном состоянии, называют скоростью витания, или критической скоростью.

![]()

Наиболее широкое распространение воздушные сепараторы получили в зерноперерабатывающий промышленности.

Воздушный сепаратор Р3-БАБ.

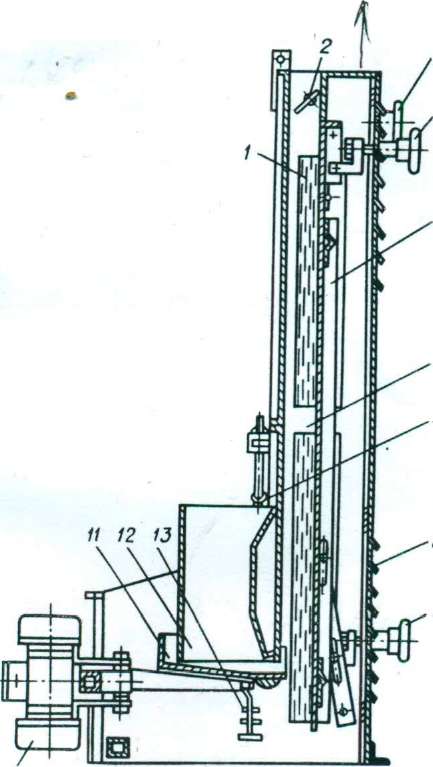

Предназначен для очистки зерна от легких примесей. Приемная камера 12 сепаратора (рис. ) сварной конструкции имеет отверстие в верхней части для поступления зерна. Корпус изготовлен из листовой стали в виде вертикального прямоугольного канала.

На боковинах сепаратора по всей высоте расположены смотровые окна. Задняя стенка, имеет жалюзи 8 для поступления воздуха в пневмосепарирующий канал. Внутри корпуса установлена подвижная стенка 5, которая с передней стенкой корпуса образует пневмосепарирующий канал 6. Подвижная стенка состоит из верхней и нижней частей, шарнирно соединенных между собой. Положение обеих частей регулируют штурвалами 4 и 9 так, что мoжно устанавливать различную скорость воздуха в верхней и нижней частях пневмосепарирующего канала.

Рис. Воздушный сепаратор РЗ-БАБ: 1 — смотровое окно; 2 — дроссельная заслонка; 3— штурвал заслонки; 4, 9— штурвалы подвижной стенки; 5 — подвижная стенка; 6 —пневмосепарирующий канал; 7 — пружина; 8 — жалюзи; 10—вибратор; 11 — вибролоток; 12—приемник |

В верхней части пневмосепарирующего канала установлена дроссельная заслонка 2 для регулирования расхода воздуха. Ее положение фиксируют штурвалом 3. Вибролоток 11 сварной конструкции обеспечивает подачу зерна в пневмосепарирующий канал. Резиновая накладка вибролотка служит днищем приемной камеры. С корпусом лоток соединен резиновыми подвесками и пружинами 7, которые обеспечивают необходимый подпор зерна в приемной камере независимо от нагрузки, что предотвращает подсос воздуха в пневмосепарирующий канал. Для установления начального зазора между вибролотком и приемной камерой служит ось с ограничителем хода 13. Это винтовое устройство, на которое опирается вибролоток.

Вибролоток приводится в колебательное движение инерционным вибратором 10, который представляет собой электродвигатель с дебалансными грузами. Изменяя их положение, увеличивают или уменьшают амплитуду колебаний вибролотка в пределах 1,5...2,5 мм. На боковой стенке корпуса расположена люминесцентная лампа, освещающая пневмосепарирующий канал, что облегчает визуальный контроль и регулирование рабочего процесса.

Рис. Пневматический сепаратор РЗ-БСД: 1 — выпускной патрубок; 2—электросигнализатор; 3—стойка; 4 — корпус; 5 — окно; 6 — отражатель; 7 — приемный патрубок; 8 — фланец; 9 — направляющая воронка; 10—распределительный конус; 11—козырек; 12 — конус; 13 — внутренний кожух; 14 — отсасывающий патрубок; 15 — дроссельная наставка; 16 — опора; I— зерно с воздухом. II — очищенное зерно; III — легкие относы с воздухом; IV-тяжелые относы

|

Основное количество воздуха, проходя под вибролотком 11, объединяется с воздухом, поступающим через жалюзи задней стенки, и пронизывает слой зерна. Дополнительное поступление воздуха через жалюзи препятствует оседанию пыли в пневмосепарирующем канале. Легкие примеси вместе с воздухом поднимаются вверх по каналу и уносятся в аспирационную систему, а очищенное зерно выводится через выпускной патрубок.

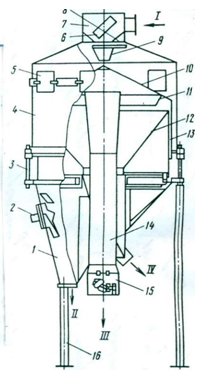

Пневматический сепаратор Р3-БСД.

Предназначен для разгрузки зерна, перемещаемого в нагнетающей сети пневмотранспорта, а также для выделения аспирационных относов: тяжелых (щуплых, изъеденных и битых зерен) и легких (оболочек, соломистых частиц, пыли).

Цилиндрический корпус сепаратора (рис. ) представляет собой сварную конструкцию. В его верхней части установлены винты для крепления направляющей воронки 9, а в нижней части расположены стойки 3, соединяющие корпус с выпускным патрубком 1 для очищенного зерна и опорами 16. В корпусе сделаны три окна 5, предназначенные для регулирования направляющей воронки 9 и наблюдения за равномерностью распределения зерна.

Приемный патрубок 7 закреплен сверху на корпусе поворотным фланцем 8. Внутри патрубка расположен отражатель 6, направляющий поток зерна в воронку. Для обслуживания предусмотрена съемная крышка.

Распределительный конус 10 представляет собой сварную конструкцию, состоящую из конусной и цилиндрической частей. Здесь происходит равномерное распределение зерна по всей окружности воздушного канала. Кожух 13 образует цилиндр, внутри которого приварен перевернутый усеченный конус 12. Они образуют осадочную камеру, где осаждаются тяжелые относы (частицы зерна).

Поток воздуха, проходящий через отсасывающий патрубок 14 и дроссельную наставку 15, уносит легкие относы (легкие примеси), которые осаждаются в фильтре-циклоне аспирационной сети.

Выпускной патрубок 1 выполнен в виде неправильного конуса. К конусной его части фланцем прикреплен электросигнализатор 2. Накапливаясь, зерно через стержень нажимает на микровыключатель, сблокированный с подачей зерна. Отключается подача зерна. Подача зерна возобновляется автоматичеки.

Технологический процесс проходит следующим образом. Зерно І вместе транспортирующим воздухом из нагнетающего продуктопровода поступает через приемный патрубок 7 в супаратор, ударяется об отражатель 6 и падает в направляющую воронку 9. Из нее оно попадает в конус 10 . равномерно распределяясь по окружности, ссыпается через внешнее кольцевое пространство на направляющее кольцо. Далее зерно поступает в кольцевой канал, где пронизывается встречным потоком воздуха. Очищенное зерно ІІ падает вниз, а легкие частицы уносятся в осадочную камеру. Там они дополнительно разделяются на тяжелые IV и легкие III относы. Тяжелые относы выводятся из осадочной камеры через шлюзовой затвор, а легкие уносятся воздушным потоком в аспирационную сеть.

Ситовые сепараторы.

Для очистки зерна от примесей, отличающихся геометрическими размерами, применяют ситовые сепараторы, и воздушноситовые сепараторы.

В последних дополнительно очищают зерно от примесей с аэродинамическими свойствами. В них зерно от мелких и крупных примесей очищают на ситах, а от легких – пневмосепарирующих каналах до поступления зерна на сита и на выходе из машины.

Ситовое сепарирование один из основных рабочих процессов широко применяемых в пищевой промышленности.

Используемые для сепарирования сита различаются по размерам, форме отверстий и материалу.

В ситовых сепараторах применяются штампованные (пробивные) сита с круглой, продолговатой и треугольной формами отверстий; плетеные металлические и тканевые сита с квадратной формой отверстий.

Для сепарирования исходной смеси по толщине зерен устанавливают сита с продолговатыми отверстиями, а по ширине – сита с круглыми отверстиями.

Сито характеризуется рабочим размером и коэффициентом живого сечении. Рабочий размер – минимальный в свету промежуток между противоположными сторонами отверстия. Коэффициент живого сечения есть отношение площади отверстий в свету ко всей площади сита.

По конструкции ситовые рабочие органы могут быть плоские (горизонтальные и наклонные), цилиндрические (горизонтальные и вертикальные) и призматические.

Просеивание происходит при различных видах колебательного движения сит: возвратно-поступательном, круговом, поступательном, вращательном или при различных сочетаниях.

Процесс просеивания состоит из двух одновременно протекающих стадий: самосортирование и собственно просеивание. При самосортировании тяжелые и мелкие частицы перемещаются в нижние слои и достигают поверхности сита, а легкие и крупные в верхние. Процесс самосортирования повышает эффективность просеивания.

Основное условие просеивания продукта через плоское сито – относительное движение продукта на поверхности сита.

На частицу продукта, находящегося на поверхности подвижного горизонтального сита (рис. ) действует ее вес G=ma и собственно сила реакции поверхности сита R, которая ровна G, и направлена в противоположную сторону. При движении сита возникает сила инерции P=ma, направленная вдоль поверхности сита в сторону, противоположную направления движения, которое стремится сдвинуть частицу с места. Противодействующая сила трения F =fG, зависящая от значения коэффициента трения f , удерживает частицу на месте.

В зависимости от соотношения силы инерции и силы трения возможны такие случаи:

P>F - относительное движение частицы на сите;

P<F - относительный покой частицы;

P=F - происходит переход частицы от одного к другому состоянию.

Частота колебаний сита, при которой начинается перемещение частиц исходного продукта по ситу называют критической. Зерновой продукт перемещается по ситу послойно с различными скоростями. Наибольшую относительную скорость при этом имеют верхние слои продукта, а наименьшую - нижние слои, что связано с увеличением числа связей частиц продукта, находящихся в нижних слоях зерновой смеси, а также ростом сил сопротивления относительного смещения частиц продукта из-за увеличения сил трения в нижних слоях.

Для достижения критического числа колебаний сита, расположенного в горизонтальной площади, необходимо обеспечить ему относительное ускорение, которое также называют критическим.

При увеличении ускорения сита и достижения первого критического ускорения начинается движение верхнего слоя, слой отстает от расположенных ниже слоев. При дальнейшем увеличении ускорения сита в относительное движение вступают последовательно нижележащий слои продукта. Относительное движение нижнего слоя продукта, находящегося непосредственно на сите, начинается по достижении второго критического ускорения.

По достижении второго критического ускорения сита наблюдаются максимальная интенсивность послойного движения продукта, которая обеспечивает наиболее высокую технологическую эффективность сортировки. Дальнейшее повышение ускорения сита снижает интенсивность послойного перемещения продукта из-за ослабления взаимосвязи его частей.

На частицу, которая находится на наклонной поверхности неподвижного сита (рис. б) действует сила тяжести G и сила трения P. Нормальная составляющая N силы тяжести прижимает частицу к ситу, а составляющая P, действует в направлении, параллельном поверхности сита, сдвигает частицу по ситу вниз. Силы P и F можно представить через силу тяжести G.

![]()

![]()

где - угол наклона сита, град;

f– коэффициент трения;

N-

нормальная составляющая силы тяжести

(![]() ).

).

а б Рис. Схема действий сил на частицы на поверхности сита: а – горизонтального подвижного, б – наклонного неподвижного. |

Если сила трения F равна или больше силы P, то частица остаётся неподвижной. Движение частицы по неподвижному ситу возможно в том случае, если оно установлено наклонно к горизонтали под углом , который больше угла трения φ частицы по ситу при >φ.

Практического применения неподвижные сита не получили из-за их малой производительности.

Подвижные сита более производительны, их подвешивают на пластинчатых пружинах под углом 6…14 градусов к горизонтали. Перемещение зерна по поверхности сита производится в результате возвратно-поступательного или кругового поступательного движения сита

Сепаратор АІ-БИС - ситовой сепаратор с плоскими ситами. Применяется для отделения от зерна примесей, отличающихся от него шириной и толщиной. Также в сепараторе имеется пневмосепарирующий канал, в котором частички разделяются по скорости витания.

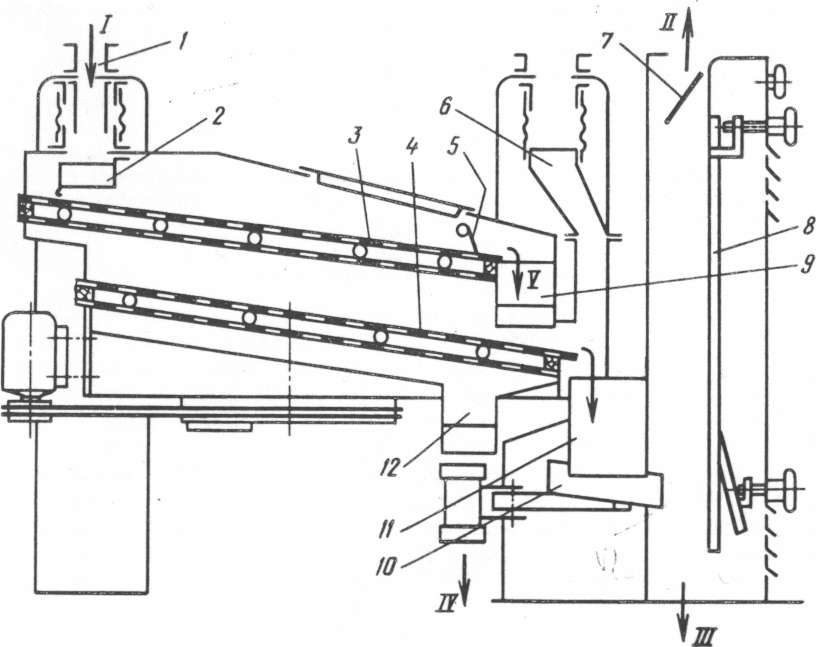

Сепаратор АІ-БИС (рис. ) состоит из ситового корпуса подвешенного на станине на гибких подвесках, и вертикального пневмосепарирующего канала.

Рис. Технологическая схема сепараторов А1-БИС: 1 — приемный патрубок; 2 — распределительное днище; 3 — сортировочное сито; 4 — подсевное сито; 5 — фартук; 6 — аспирационный патрубок; 7 — дроссельный клапан. 8 — подвижная стенка; 9 — лоток для крупных примесей; 10 — вибролоток; 11 — питающая коробка; 12 — лоток для мелких примесей; I — неочищенное зерно; II — легкие примеси; III— очищенное зерно; IV—мелкие примеси; V — крупные примеси. |

В ситовом корпусе 2 установлено сортировочное сито 3 под углом 7 градусов, а под ним – подсевное сито 4 под углом 8 градусов.

На передней стенке ситового корпуса установлен электродвигатель 13, который посредствам клиноременной передачи приводит во вращение шкив 12 с дебалансным грузом, обеспечивающий круговое поступательное движение ситового корпуса.

В верхней части станины установлен приемный патрубок 1 для подачи исходного зерна и патрубок 6 для подключения к аспирационной сети. Очищенное зерно выходит через выпускной канал 11. Для вывода крупных примесей служит лоток 9 для мелких – лоток 12. Со стороны сходовой части корпуса установлен пневмосепарирующий канал с вибролотком 10, предназначенным для подачи зерна в канал. Скорость воздушного потока в сепарирующем канале регулируется подвижной стенкой 8.

Принцип роботы сепаратора А1-БИС следующий. Неочищенное зерно самотеком из приемного патрубка 1 поступает на сортировочное сито 2. Крупные примеси сходом с сортировочного сита выводятся по лотку 9 из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито отправляется на подсевное сито 4. Мелкие примеси проходом через подсевное сито поступают в лоток 12 и удаляются из сепаратора. Очищенное от крупных и мелких примесей зерно поступает на вибролоток 10 и далее в пневмосепарирующий канал. При прохождении воздуха через поток зерен легкие примеси выносятся воздухом по пневмосепарирующему каналу в циклон. Очищенное зерно из пневмосепарирующего канала через выпускной патрубок идет на дальнейшую переработку.

Оборудование для разделения продуктов измельчения

На мукомольных предприятий для сортирования промежуточных продуктов размола зерна по крупности, сортирования зерна крупяных культур на фракции перед шелушением, сортирования продуктов шелушения, контроля муки и крупы используются рассевы.

По конструкции ситовых корпусов рассевы разделяются на:

- пакетные, в которых корпуса собраны из ситовых рам, уложенных друг на друга и стянутых в вертикальной плоскости стяжными болтами.

- шкафные, в которых ситовые рамы вдвигаются по направляющим в ситовой корпус, как ящики в шкаф.

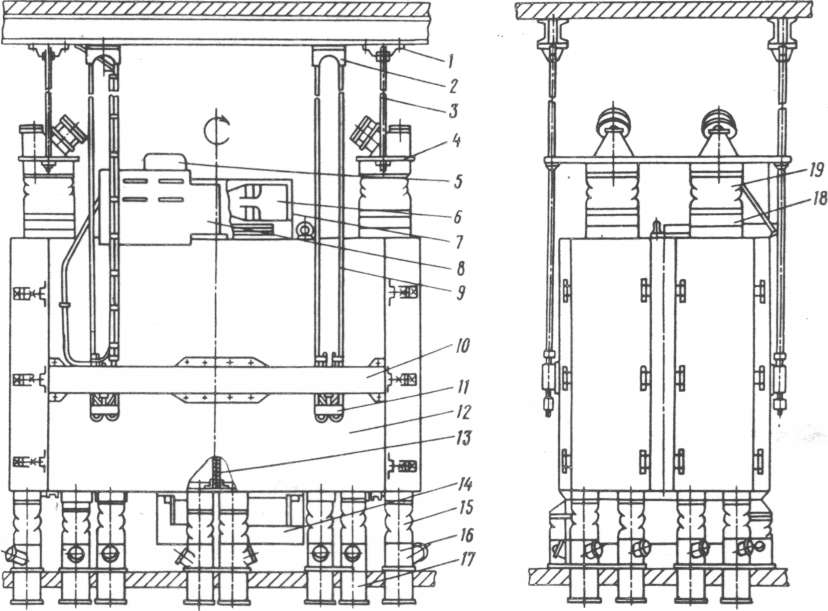

Рассев ЗРШ-4М. Корпус рассева четырехприемный (рис. ) выполнен в виде шкафа и подвешен с помощью кронштейнов 2 на четырех подвесках 9 из стального троса к специальной раме потолочного перекрытия производственного помещения.

Рис. . Рассев ЗРШ4-4М: 1 — державка; 2 — кронштейн; 3 — штанга; 4 — приемное устройство; 5 — электродвигатель; 6 — балансир; 7 — колебатель; 8 — кронштейн; 9 — подвеска; 10 — несущая балка; 11 — замок; 12—корпус; 13—несущая рама; 14 — ограждение; 15, 19 — матерчатые рукава; 16, 17—блок патрубков; 18—патрубок |

Над корпусом рассева установлено на штангах 3 приемные устройства 4 штанги крепят к потолочной раме с помощью державок 1.

Под корпусом на полу установлен блок патрубков 16 и 17. Патрубки 18 приемного устройства и напольные патрубки соединяются с патрубками корпуса матерчатыми рукавами 19 и 15, которые крепят на патрубках резиновыми кольцами.

Ситовые корпуса приводятся в круговое поступательное движение от электродвигателя 5, закрепленного на кронштейне 8, и дебалансного колебателя 7 с балансирами 6. Они закрыты ограждением 14. Корпус имеет несущую раму 13.

Шкаф рассева состоит из несущей рамы, к которой крепят четыре секции. На направляющих в секциях устанавлено по 18 ситовых рам с поддонами. В ячейках рам размещены очистители. На дне корпуса размещены транспортирующие коробки и выпускные трубки.

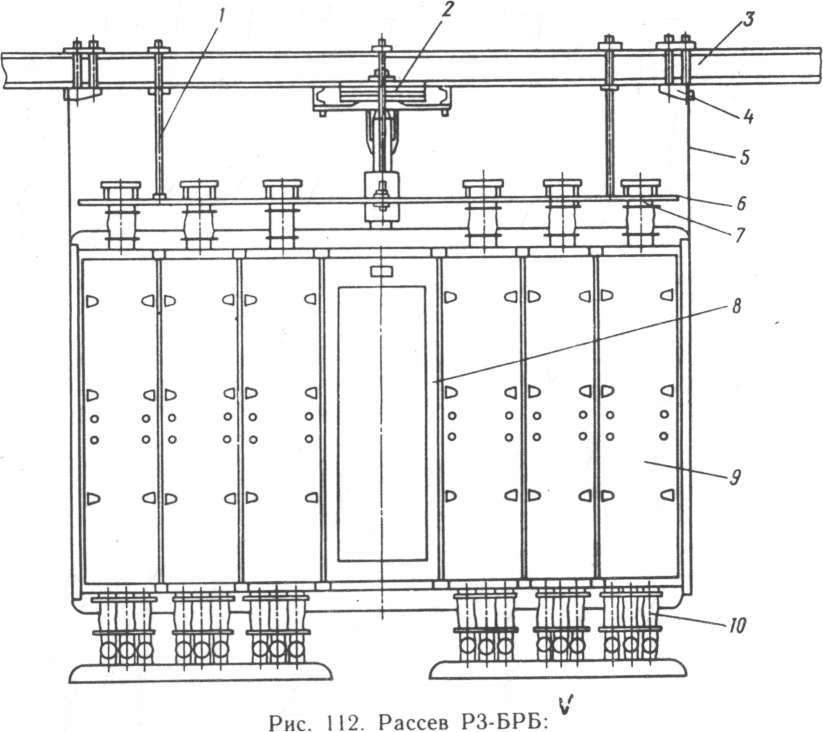

Рассев РЗ-БРБ (рис. ).

Рис. Рассев Р3-БРБ: 1 - стержень; 2 — привод; 3 — рама; 4 — кронштейн; 5 — подвеска; 6 — плита; 7, 10 — приемное и выпускное устройства; 8 — корпус; 9 — дверь

|

Представляет собой сборную конструкцию шкафного типа, состоящую из корпуса 8, дверей 9, приемных 7 и выпускных 10 устройств, балансирного механизма с приводом 2. Корпус подвешен к потолочной раме с помощью тростниковых подвесок 5. Приемные патрубки установлены на плите 6, прикрепленной стержнями 1 к раме 3.

Корпус рассева представляет собой стальную несущую конструкцию, в которой смонтированы два каркаса 13. Между ними в центральной части корпуса установлен балансирный механизм 2. Корпус состоит из основания, крышек и восьми вертикальных стенок. Центральная его часть закрыта панелью 9. Она имеет съемную крышку 8 для доступа к балансирному механизму. Панель болтами прикреплена к основанию, крышке и стенам корпуса. Основные элементы корпуса соединены между собой кронштейнами и скреплены болтовыми соединениями. Все угловые соединения закрыты кожухами. Пыленепроницаемость рассева обеспечивают войлочные прокладки и уплотнительная замазка.

К внешним стенкам 12 втулками, болтами и гайками прикреплены кронштейны 14 для зажима подвесок 15. Корпус рассева подвешен к потолочному креплению на междуэтажном перекрытии. Для подвески используют четыре пакета из морского камыша (по восемь прутьев в каждом).

Каркас рассева представляет собой неразборную деревянную конструкцию. Один каркас является зеркальным отражением другого и состоит из тех же сборочных узлов и деталей. Каждый каркас состоит из четырех вертикальных стен, образующих остов трех секций. В верхней части стенки соединены между собой распорками, перемычками, планками и разделителем. С обеих торцевых сторон стенок болтами закреплены кронштейны 10 для установки дверок.

Соединение стенок в нижней части каркаса зависит от его технологического назначения, он имеет 24 формы исполнения. Отличие их заключается в конструкции днищ и установке перемычек. В каждой секции к вертикальным брусьям с одинаковым шагом шурупами прикреплены направляющие 5 для ситовых рам с поддонами. В зависимости от форм каркасов, лючков и заглушек в днище корпуса и коробов в верхней части каждой секции шестиприемный рассев имеет 12 модификаций.

Двери (рис. ) расположены с обеих сторон каждой секции. В них установлены корпуса трех размеров по вертикали. Причем укороченные корпуса дверей расположены со стороны приемки, где стоят двух- и трехприемные короба, а неукороченные — с противоположной стороны. Нижняя часть корпуса двери также имеет различные исполнения, отличающиеся установкой лотков 7, перемычек 10 и заглушек 2, 6, 9. В остальном конструкция дверей одинакова.

Дверь состоит из корпуса 5, который скреплен с панелью 4 болтами и бугелями 3. Они выполняют не только крепежные функции, в них устанавливают ключи-ручки для открывания и закрывания дверей. В верхней и нижней частях панели расположены два штыря 1 (для установки дверей в шарниры). Снаружи корпуса установлены кронштейны 8. В них вставлены костыли для фиксации дверей на каркасе.

Внутренние поверхности каркаса и панели облицованы металлическим листом. Для обеспечения плотного прилегания к каркасу нижний торец двери оклеен кожей, а все поверхности, прилегающие к ситам,— войлоком. Внутри корпуса двери установлены сменные лотки и заглушки. С их помощью в дверях образуются каналы для передачи сходовых фракций с одних сит на другие в соответствии с технологической схемой и для вывода их из рассева. Лотки имеют различные форму и размеры, они выполнены из листового и профильного алюминиевого сплава. В паз, образованный между лотком и профилем, вставлен уплотняющий материал. Заглушки представляют собой деревянную основу, к которой прикреплен алюминиевый лист, а с торцов - уплотняющий материал. Различные сочетания панелей, корпусов, лотков и заглушек дают 52 варианта исполнения дверей.

Ситовые рамы - основные рабочие органы рассева. Они предназначены для разделения продуктов размола по крупности. Рама представляет собой деревянный каркас, состоящий из трех секций. Размеры всех рам одинаковы. Для повышения износостойкости внутренняя поверхность каркаса каждой секции рамы покрыта металлической лентой.

Сепараторы с вращающимися ситами применяются для выделения крупных примесей и контрольного просеивания муки перед подачей на производство. Рабочим органом машины с вращающимся ситами служат обычно барабан в виде шестигранной призмы или пирамиды с натянутыми на их поверхность ситами.

Скальператор А1-БЗО имеет рабочую ситовую поверхность, представляющую собой медленно вращающийся горизонтальный цилиндр из металлотканой сетки (рис. ); предназначен для предварительной чистки зерна от крупных примесей, попавших в зерно во время уборки и хранения.

Рис. . Скальператор А1-БЗО: 1- приемный патрубок; 2 – корпус; 3 – ситовой барабан; 4 – привод; 5 – щетка очиститель; 6 – стойка; 7 – винтообразная лопасть; I – исходное зерно; II – очищенное зерно; III –крупные примеси; IV – воздушный поток с легкими примесями.

|

Корпус 2, изготовлен из листовой стали, имеет рабочую камеру, где установлен ситовой барабан 3, к корпусу приварены стойки с опорными пластинами для крепления к перекрытию. С внешней стороны корпуса на кронштейне установлены подшипниковые опоры приводного вала и узлов привода 4. Привод состоит из червячного редуктора и электродвигателя, соединенных клиноременной передачей.

Ситовой барабан с горизонтальной осью вращения закреплен консольно на приводном валу и является основным рабочим органом. Он состоит из сферического днища, приемной части сита с отверстиями 25х25 мм и ходовой – с отверстиями 10х10 мм. На внутренней части сходовой части барабана приварена винтообразная лопасть, служащая для ускорения вывода примесей из скальператора.

Щетка-очиститель 5 с эластичными прутками расположена сверху вдоль образующей ситового барабана и закреплена в держателе, откидывающемся на шарнирах. Приемное устройство 1 состоит из патрубка и наклонного лотка корытообразной формы.

Принцип работы скальператора заключается в последовательной очистке зерна от крупных примесей. Исходная зерновая смесь равномерно через приемный патрубок 1 поступает по лотку внутрь приемной части барабана 3. Проходя через его отверстия, зерно выводится из машины. Примеси постепенно перемещаясь к открытой части ситового барабана, сбрасываются винтовой лопастью в выпускной патрубок для отходов.

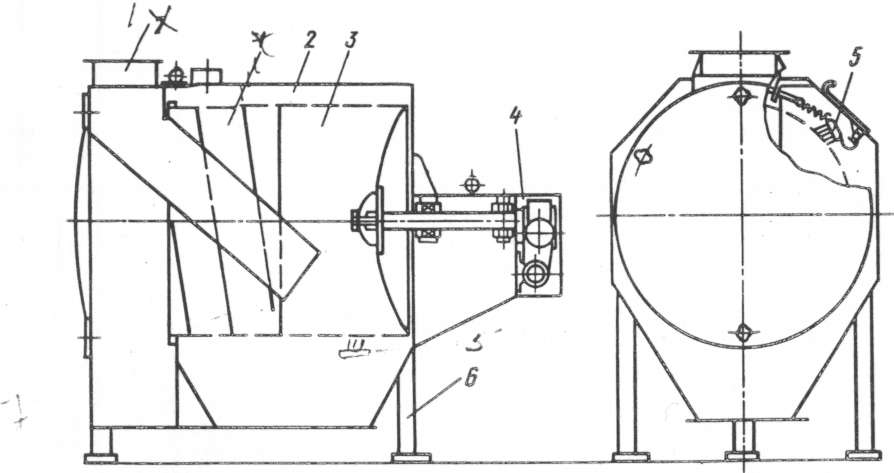

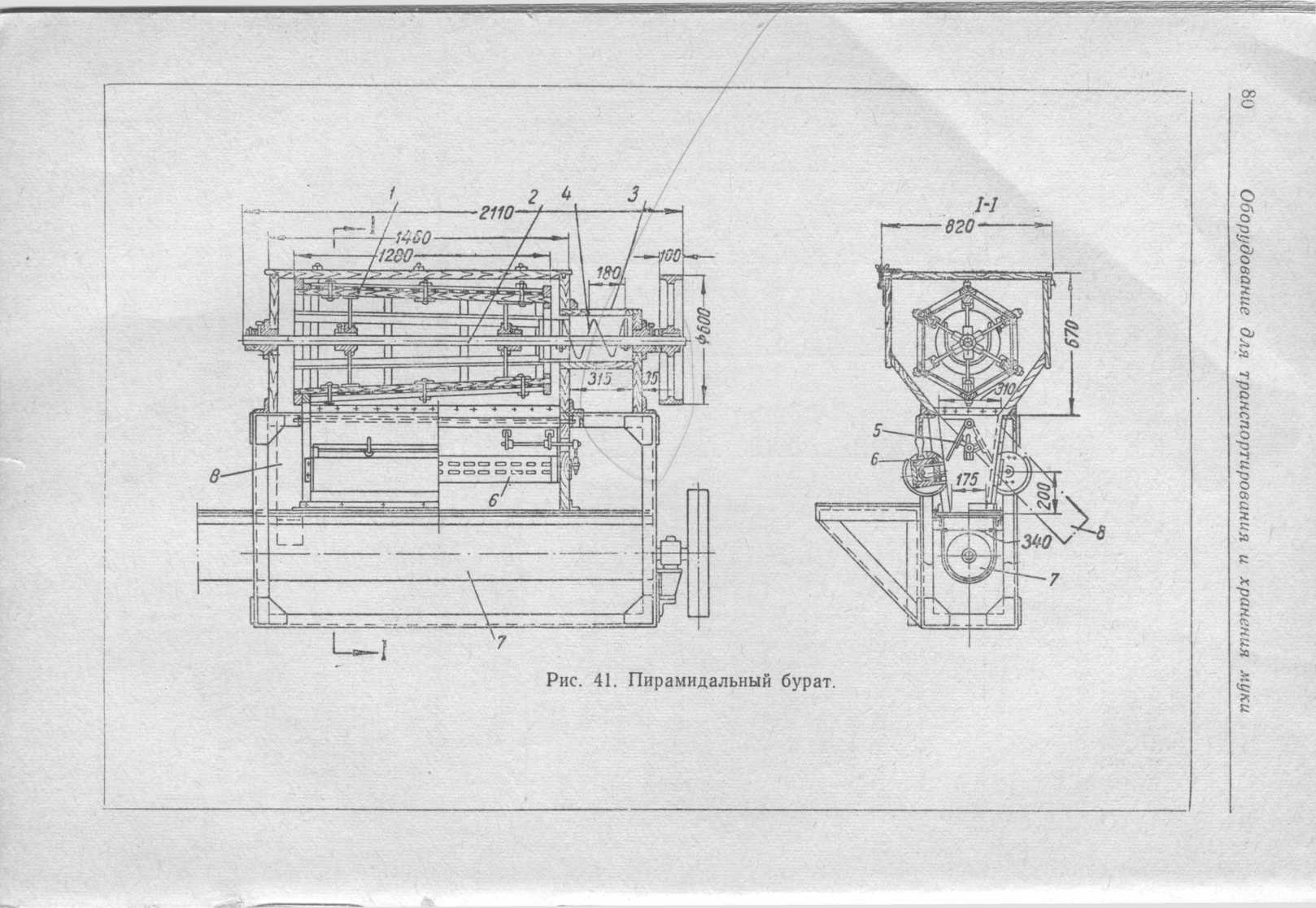

Пирамидальный бурат (рис. ) широко распространен на хлебопекарных предприятиях для контрольного просеивания муки перед замесом.

Основным рабочим органом бурата является пирамидальный ситовой барабан 1, закрепленный на горизонтальном валу 2. Мука поступает через отверстие 3 и перемещается шнеком 4 внутрь барабана.

Рис. 5 Пирамидальны бурат: 1 – пирамидальный ситовой барабан; 2 – вал; 3 – приемный патрубок; 4 – шнек; 5 – наклонные щетки; 6 – магнитный сепаратор; 7 – распределительный шнек; 8 – выходной патрубок. |

Просеянная мука попадает на наклонные щитки 5 ссыпается по ним, проходит мимо полюсов магнита 6 и попадает в распределительный шнек 7.

На магнитах задерживаются мелкие металлические примеси, попавшие в муку в результате износа деталей оборудования в процессе работы, а также случайные металлические предметы.

Крупные примеси выходят сходом с барабана и через выходной патрубок 8. Недостаток буратов - в процессе работы используется только около 20 % поверхности ситового барабана.