- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Оборудование для Разделение пищевых продуктов резанием

Резание – технологический процесс обработки материала с нарушением его целостности, который исполняется режущим инструментом с целью придания материалу заданной формы, размеров и качества поверхности.

Рабочие органы режущего оборудования называют ножами, ленточные и дисковые зубчатые ножи иногда называют пилами.

Часть ножа, которая разрезает продукт, и имеет определённый угол заточки и остроту, называют лезвием.

Разрушение продукта происходит когда приложенное усилие превысит сопротивление материала резанию.

Рис. Схема сил при резании |

Рассмотрим усилия, действующие на лезвие.

При движении лезвия на него действует усилие сопротивления Р:

![]()

где: Рс – сила на режущей кромке, Н;

Рис. . Схема резания зубчатым ножом: 1- нож; 2 - продукт. |

Т – сила трения на боковой поверхности ножа.

Обычно используют понятие усилие резания Ррез, которое объединяет усилие сопротивления Рс и нормальное усилие на фаске Р1:

![]()

При расчетах усилие резания определяется так:

![]() ,

Н

,

Н

где![]() - удельное усилие резания, или усилие

резание на 1 м

длины лезвия, Н/м

(выбирается

из справочной литературы);

- удельное усилие резания, или усилие

резание на 1 м

длины лезвия, Н/м

(выбирается

из справочной литературы);

L – длина среза, м.

При резании зубчатым ножом (рис. ), когда тангенциальная скорость ножа Vt намного больше скорости подачи Vn, усилие резание:

![]() ,

Н

,

Н

где Vn, Vt - нормальная и тангенциальная скорости ленточного ножа, м/с;

L – высота слоя продукта, м.

Нож при врезании деформирует продукт в стороны. Поэтому на боковые грани ножа действует усилие сопротивления деформации N. Соответственно, усилие трения продукта по боковой поверхности ножа:

![]()

где f – коэффициент трения.

Нормальное усилие на поверхность ножа N (оно же - сопротивление деформации), при условии, что деформирование продукта упругое:

![]()

где Е – модуль упругости продукта, Па; Δ – относительная деформация продукта; b - толщина ножа, м; B – толщина продукта, м; S – площадь контакта боковой поверхности ножа и продукта.

Зная удельное усилие резания , определяем мощность резания N:

![]() ,

Вт

,

Вт

где: Н – перемещение ножа в продукте, м;

V – скорость ножа , м/с.

По мощности резания выбирается двигатель резальной машины.

Следует учесть,

что для большинства пищевых продуктов

удельное усилие резания

![]() не является прямопропорциональным

скорости лезвия. Поэтому данные о нём

необходимо уточнять в справочной

литературе.

не является прямопропорциональным

скорости лезвия. Поэтому данные о нём

необходимо уточнять в справочной

литературе.

Геометрические параметры резания. Угол заточки лезвия образуется фасками лезвия возле его режущей кромки (рис. а). Если лезвие двухфасковое, то угол заточки определяется по граням, которые сходятся на кромке лезвия (рис. б).

а

б

Рис. . Кромка ножа: а –однофасковоя; б – двухфасковая |

Рис . Угол заточки и острота лезвия |

При меньшем угле заточки лучшие условия резания – продукт деформируется под его кромкой более плавно.

При резании твёрдых продуктов (замороженное мясо, хлеб с твёрдой корочкой) лезвие с малым углом заточки быстро изнашивается. Поэтому применяют двухфасковые (рис. б) – первая фаска, под углом 10-25º обеспечит плавное внедрение лезвия в продукт, вторая фаска, с углом 40 - 60º обеспечит износостойкость лезвия и его постоянную остроту.

а б в Рис. Виды резания: а – рубящее; б – рубящее под углом; в –скользящее. Vn, Vt - нормальная и тангенциальная скорости ножа. |

При рубящем резании (рис. а) лезвие разрезает материал в нормальном относительно режущей кромки направлении.

При резании рубящем под углом (рис. б) режущая кромка размещена под углом относительно направления движения лезвия. Деформирование продукта происходит плавно, что способствует качеству среза.

При скользящем резании лезвие внедряется в продукт в нормальном направлении, также совершая тангенциальное движение, или «скольжение по продукту». Возникает трение кромки по продукту и его зацепление с микронеровностями кромки, способствующее интенсивному резанию. Также происходит перераспределение усилия резания с нормального на тангенциальное направление. Скользящее резание иногда создаётся при резании плоскими ножами, и всегда – при резании вращающимися дисковыми и серповидными ножами. Недостаток скользящего резания – дополнительные усилия трения между продуктом и боковыми поверхностями ножа, что приводит к увеличению энергозатрат и снижению качества среза.

Оборудование для резания.

Машины для резания классифицируются по таким признакам:

1. Конструкция и форма режущего инструмента.

2.Форма режущей поверхности лезвия: гладкая плоская, зубчатая острая и дугообразная, с одно и двусторонней заточкой.

3.Режим движения режущего инструмента относительно продукта: – поступательное, вращающееся, колебательное.

Виды и формы ножей показаны на рис.

Рис. Виды ножей:

а – гладкий дисковый; б - зубчатый дисковый; в – гладкий плоский; г - ленточный зубчатый; д - серповидний; е - цилиндрический; ж - винтообразный; з - режущая струна.

Рис. Формы лезвия:

а - острая зубчатая; б, в - дугообразная зубчатая; г, д - гладкая одно и двухсторонней заточки.

Наиболее распространённые в пищевой промышленности – плоские ножи. Их лезвия могут быть гладкими или зубчатыми.

Для твёрдых материалов (например, замороженные продукты), а также вязкоупругих (мясо, свежий хлеб) используют лезвие с острыми зубцами, для пластичных продуктов с низкой твердостью (растительные и животные жиры, шпиг, сыр, вареные овощи) – гладкое лезвие, или с небольшими дугообразными зубцами.

Ленточные ножи используются для нарезания хлеба, мясопродуктов. Лезвие ленточного ножа в основном зубчатое. Оно может двигается с большой скоростью (до 50 м/с) между двумя шкивами, благодаря чему достигается высокая скорость и производительность резания.

Серповидные и дугообразные ножи используют для поперечного резания жгутообразных материалов, и для тонкого измельчения рыбы, мяса, овощей.

Цилиндрические и конические ножи используются для нарезания пластичных материалов, при обработке овощного сырья (например, для удаления сердцевины плода).

Дисковые ножи благодаря простоте конструкции используются на предприятиях торговли и питания (нарезания мясных изделий, сыра). Их недостаток - большая поверхность трения между продуктом и боковой поверхностью ножа. При этом теряется качество поверхности среза и возрастает энергопотребление режущего механизма.

Дисковый нож при правильном конструктивном оформлении способен втягивать продукт в зону резания.

Режущая струна диаметром 0.2 - 2 мм – используется для нарезания вязко-пластичный материалов однородной структуры (масла, маргарина, конфетной массы), а также хрупких продуктов (например, вафельных листов).

Резальные машины для придания продукции заданной формы (кружки, пластины, кусочки, кубики и др). Принцип работы таких машин базируется на относительном движении материала и режущего рабочего органа.

Шпигорезки используются для нарезания шпика, а также вареного мяса на кубики, полоски и пр.

Шпигорезка состоит из узлов резания, подачи, загрузки, и привода.

Рабочая часть шпигорезки (рис. ) состоит из приводного вала 1, на который закреплён серповидный нож 2 и эксцентриковый кулачёк 3, расположенный в захвате вилки 4. При вращении вала движение от кулачка передаётся вилке и ножевой рамке 5, которая совершает возвратно-поступательные движения в горизонтальном направлении. В рамке 5 закреплён пакет плоских ножей 6. Рамка 5 через систему рычагов 7 передаёт движение рамке 7, которая движется в вертикальном направлении. На рамке 8 тоже закреплён пакет ножей 8.

Режущий механизм установлен у короба 9, в котором перемещается поршень 10. Толкатель может совершать непрерывное или пульсирующее движение от механизма подачи.

Рис. Схема рабочего механизма шпигорезки: 1 – приводной вал; 2 – серповидный нож; 3 – эксцентриковый кулачёк; 4 – вилка; 5, 7 - ножевые рамки; 6, 8 – пакеты ножей; 9 – короб ; 10 – поршень; 11 – система рычагов. |

Размеры перерезанных кусочков определяются расстоянием между плоскими ножами в рамках; а также величиной подачи продукта за один оборот серповидного ножа.

Производительность шпигорезки:

![]() ,

кг/с

,

кг/с

где: a и b – размеры сечения короба, м; v – скорость подачи шпика вдоль короба, м/с;

c – подача шпика толкателем на один оборот серповидного ножа;

nc – частота вращения серповидного ножа в секунду;

ρ – плотность шпика, кг/м3;

φ – коэффициент, учитывающий плотность укладки шпика в коробе.

Рис. Схема дисковой овощерезки: 1 – корпус; 2 – диск; 3 – нож; 4 – корпус; 5 – бункер; 6 – продукт. |

Дисковая овощерезка. Рабочим органом дисковой овощерезки (рис. ) является вращающийся диск 2. На диске закреплены плоские или серповидные ножи 3. Лезвие ножа приподнято над диском. Корпус 4 овощерезки над зоной резания имеет форму клина с определённым углом подъема – это способствует надёжной фиксации продукта во время резания. Условие фиксации продукта - угол подзема корпуса должен быть меньше угла трения продукта по его поверхности.

Сырьё 6 из бункера 5 подаётся в зону резания, и под действием центробежной силы заклинивается между корпусом и диском.

Форма отрезанного кусочка определяется формой лезвия режущего органа.

Машины с пакетом пластинчатых ножей, совершающих возвратно-поступательное движение.

Рассмотрим пример хлеборезальной машины (рис. ). В машине в двух ножевых рамках закреплены зубчатые ножи 2. Рамки с ножами совершают возвратно-поступательное движение .

1- транспортёр выгрузки; 2 – пакет ножей; 3 – прижимающий транспортёр; 4 – транспортёр подачи; 5 – двигатель; 6 – зубчатая передача; 7 – коленчатый вал; 8 – червячная передача. |

Хлеб транспортером подачи 4 подается к ножевым рамкам 5. Его перемещение в зоне резания обеспечивается транспортерами 3 и 4, а также под действием усилия со стороны следующего изделия.

В машине две ножевые рамки, которые двигаются в противоположных направлениях. Благодаря этому уравновешиваются усилия резания, действующие на продукт от каждой рамки, и продукт не двигается вместе с ножами.

Нарезанные ломти отводятся от ножей транспортером 1. Толщина нарезанных кусков - от 9 мм. Производительность - до 500 кг/час.

Хлеб перед нарезанием выдерживается минимум 5 часов, свежий хлеб при резании будет деформироваться, крошиться и налипать на ножи. Поэтому такие машины используют для нарезания хлеба на предприятиях малой мощности, а также нарезания сухарных шпал.

Указанные недостатки отсутствуют в резальных машинах с ленточными ножами.

Рис. . Схема хлеборезальной машины с ленточными ножами: 1 – механизм подачи; 2 – ленточный нож; 3 – ролики; 4,5 – приводной и натяжной барабаны; 6 – привод; 7 – фотодатчик; 8 – механизм отвода; 9 – хлеб. |

Рассмотрим на примере хлеборезальной машины, рабочим органом которой являются ленточные зубчатые ножи, которые сварены своими концами и движутся между двумя шкивами.

Хлеб подается на механизм подачи 1, который состоит из нижнего подающего и верхнего прижимающего транспортёров. Они подают хлеб к пакету ленточных ножей 2 со скоростью 3-8 см/с. Ножи двигаются между двумя барабанами со скоростью до 10 м/с. Нижний барабан 4 – приводной, он приводится в движение от привода 6, верхний барабан 5 - натяжной. Направляющие ролики 3 обеспечивают нужное положение ножей в зоне резания, поворачивая резальную кромку на 90 град. Расположение роликов позволяет одним ножом отрезать одновременно 2 куска хлеба. Продукт не захватывается ножом, а находится в равновесии, потому что ножи в плоскости резания с разных сторон направляющего ролика двигаются в противоположные стороны.

Нарезанный хлеб фиксируется фотодатчиком 7. При поступлении сигнала от фотодатчика срабатывает механизм отвода 8 нарезанного хлеба к упаковочной машине.

Эта машина обеспечивает высокую скорость движения режущего инструмента. Известно, что при высоких скоростях резания снижаются усилия резания и снижается деформирование продукта под режущей кромкой лезвия. Поэтому на таком оборудовании возможно нарезать хлеб после выдерживания менее двух часов (в предыдущей конструкции хлеб выдерживается 4-6 часов, теряя свежесть), обеспечивая высокую производительность процесса и качество поверхности среза.

Аналогичные по конструкции машины используются для разрезания мясных туш на мясоперерабатывающих комбинатах. Туша разрезается одним зубчатым ножом, который, в зависимости от типа машины, совершает возвратно-поступательное движение, или ленточным зубчатым ножом, который заварен за концы и движется между двумя шкивами.

Машины для среднего и мелкого измельчения рассмотрим на примере волчка.

На волчках (рис. ) измельчают мясо, жиросодержащеё сырьё, хлеб, картофель и пр. Режущий орган состоит из вращающегося ножа и решётки. Продукт в рабочей камере 1 подаётся шнеком 2 в к режущему механизму. В рабочей камере имеются рёбра 3, которые препятствуют проворачиванию продукта шнеком. Шаг витков шнека уменьшается в сторону разгрузки. При этом создаётся давление, необходимое для прохода продукта через режущий механизм.

Режущий механизм состоит из неподвижной подрезной решётки 4, вращающихся ножей 9 и неподвижных ножевых решёток 5 и 6 с отверстиями разных диаметров.

а б Р 1- рабочая камера; 2 – шнек; 3 – рёбра; 4 – подрезная решётка; 5, 6 – ножевые решётки; 7 – упорное кольцо; 8 – нажимная гайка; 9 – ножи |

а б в Рис. Режущие инструменты волчков: а – неподвижная подрезная решетка; б – вращающийся двухсторонний нож; в – ножевая решетка;

|

Продукт проталкивается шнеком и нарезается режущими кромками неподвижной подрезной решётки и режущими кромками вращающегося двустороннего ножа. Затем предварительно измельчённый продукт вдавливается в отверстия первой ножевой решётки, отрезается тем же ножом.

Проходя остальные решётки, продукт измельчается аналогично, и на выходе имеет форму толстых нитей, состоящих из слипшихся частиц.

Неподвижная подрезная решётка (рис. а ) состоит из внутреннего и наружного колец, соединенных перемычками. Перемычки с одной стороны заточены.

Вращающиеся ножи (рис. б) имеют радиальные лезвия с двумя режущими плоскостями. Ножи объединены в отдельные крестовины, которые имеют по 4 луча.

Неподвижные ножевые решётки (рис. в) – это диски с круглыми отверстиями. Они работают в паре с вращающимися ножами.

Ножи и решётки размещены на одном валу со шнеком. Решётки удерживаются от проворачивания шпонкой, жёстко закреплённой в корпусе волчка.

Плотный контакт решеток с ножами обеспечивается упорным кольцом 7 и гайкой 8.

На рис. г показано пример набора режущего механизма.

Производительность волчка:

![]() ,

кг/с

,

кг/с

где k – коэффициент заполнения, для производственных волчков k = 0.2-0.5;

D – диаметр шнека, м; d – диаметр вала, м;

n - частота вращения шнека, об/сек;

s – шаг витков шнека, м.

t - толщина витка по среднему диаметру, м

ρ - плотность продукта, кг/м3.

Подача сырья в волчёк может происходить свободно и с принуждением, с помощью шнековых питателей.

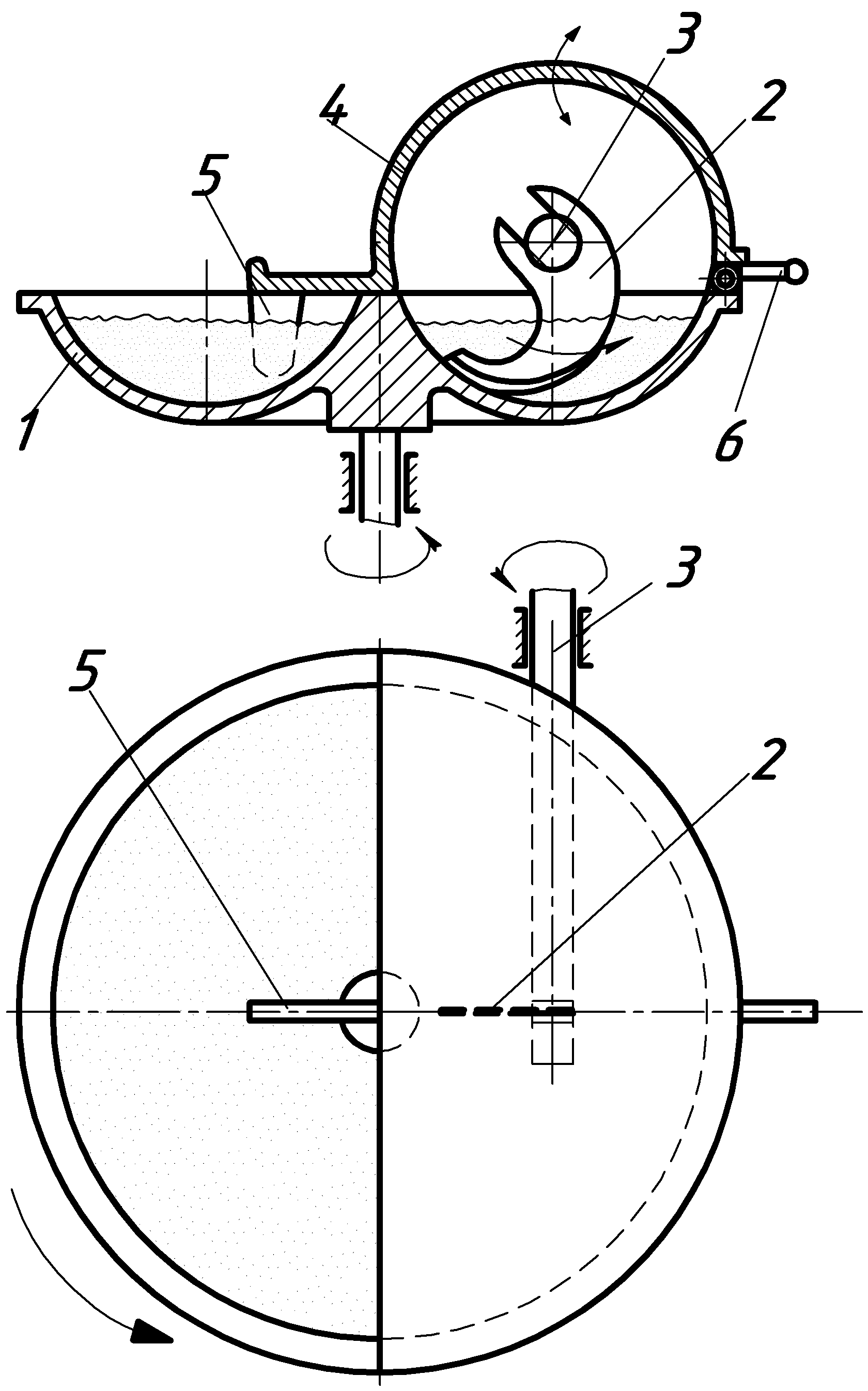

Рис. Схема куттера: 1 – чаша; 2 – серповидный нож; 3 – вал; 4 – крышка; 5 – лопасть; 6 – рукоятка. |

Куттер состоит из приёмной чаши 1, режущего механизма, включающего приводной вал 3 и серповидные ножи 2. Рабочая зона, в которой вращаются вал и ножи, закрывается во время работы крышкой 4. К крышке прикреплены лопасти 5, которые перемешивают продукт и направлению его к режущему механизму.

Количество ножей в режущем механизме обычно составляет от 2 до 9, частота вращения ножей – до 3000 об/мин, чаши – до 30 об/мин.

Измельчение проводится в открытых ёмкостях или под вакуумом, так как в процессе измельчения фарш насыщается воздухом, что приводит к ухудшению внешнего вида готовых мясных продуктов.

Для повышения производительности труда в настоящее время используются агрегаты, совмещающие в одной машине операции предварительного (волчки) и окончательного (куттеры) измельчения, а также смешивание.

Рис.

Схема хлеборезальной машины с пакетом

пластинчатых ножей:

Рис.

Схема хлеборезальной машины с пакетом

пластинчатых ножей:

ис.

Рабочая часть волчка (а) и схема режущего

механизма (б):

ис.

Рабочая часть волчка (а) и схема режущего

механизма (б):