- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Оборудование для фильтрования

Фильтры – это аппараты, которые предназначены для разделения неоднородных систем с помощью пористых перегородок, способных пропускать жидкую или газовую фазу и задерживать твердые частички.

Как фильтрующие перегородки используют слой мелкозернистых материалов (гравий, песок), волокнистые материалов (асбестовое волокно, вата), керамические трубки, проволочные плетенные или штампованные металлические сетки.

Задерживающая способность металлических сеток незначительна, они используются для грубого разделения суспензий. Наиболее часто используют искусственные и хлопчатобумажные ткани, которые имеют относительно небольшое сопротивление и удобные при конструировании фильтров.

При фильтровании часто используют вспомогательные материалы: асбест, целлюлозу, диатомит, перлит, древесный и костный угли. Эти материалы накапливаются на фильтрующей перегородке и задерживают очень мелкие частички. Кроме этого они повышают пористость осадка и снижают его гидравлическое сопротивление. Это повышает скорость фильтрования. Активированный уголь имеет также адсорбционную способность, и поглощает из жидкости красящие вещества. Активированный уголь широко используется при освещении сахарных сиропов, пива, вина, жиров.

Большинство фильтров работает по такому циклу:

1. Подача суспензии, образование осадка на пористой перегородке. Суспензия фильтруется через слой осадка.

2. Промывание осадка с целью его полной очистки от дисперсной среды.

3. Выгрузка осадка, очистка фильтра.

Цикл фильтрования τ определяется по формуле:

![]() ,

сек

,

сек

где τ1 – время фильтрования, сек;

τ2 – время промывания осадка, сек;

τ3–время дополнительных операций, сек (загрузка, разгрузка, обслуживание фильтра).

Производительность фильтра:

![]() ,

м2/с

,

м2/с

где F

– площадь поверхности фильтрования,

м2;

- скорость фильтрования,

![]() ,

τ

– время одного цикла фильтрования, с.

,

τ

– время одного цикла фильтрования, с.

Скорость фильтрования показывает, какой объем фильтрата (м3) проходит через площадь поверхности фильтрования 1 м2 за единицу времени (сек). Скорость фильтрования зависит от давления, действующего на суспензию, толщины слоя осадка, его структуры, состава и температуры суспензии.

Движущая сила процесса фильтрования - это разность давления (ΔР) до и после фильтрующей перегородки. В зависимости от способа образования движущей силы различают:

фильтры, работающие при атмосферном давлении

фильтры, работающие под избыточным давлением, которое образуется путем подачи неоднородной системы в закрытый аппарат, или за счет подачи сжатого воздуха.

вакуум-фильтры, работающие с разрежением за перегородкой. Разрежение создается путем отвода фильтрата и откачки воздуха.

Конструкции фильтров

Фильтры периодического действия

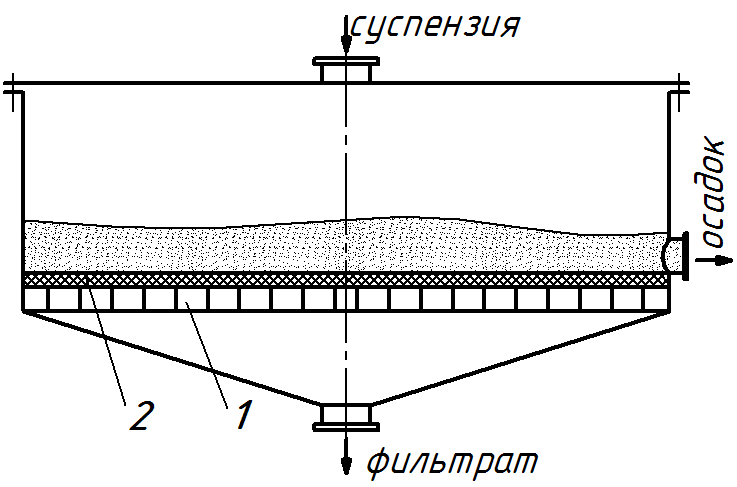

Простейший фильтр периодического действия (рис. 1) - ёмкость, в нижней части которой на пористом каркасе (решётке) 1 размещена фильтровальная перегородка 2. Через некоторое время на перегородке создаётся слой осадка, через который фильтруется суспензия.

Такие фильтры бывают открытые (работают при гидростатическом давлении), и закрытые - работают при избыточном давлении над перегородкой, или вакуумом под перегородкой.

Фильтрование происходит до заполнения ёмкости осадком. После этого осадок промывают, и отводят.

Рис. 1. Фильтр периодического действия (нутч): 1 - решётка 2- фильтровальная перегородка |

Рис. 2. Многоярусный фильтр периодического действия: 1 – решётка; 2 - фильтровальная перегородка; I - III – ярусы. |

Для экономии производственных площадей обычно изготавливают многоярусные фильтры (рис. 2) – на каждом ярусе подаётся суспензия, фильтруется, отводятся фильтрат, и периодически отводится осадок. Работу фильтра можно настроить так, чтобы во время обслуживания одного яруса работали остальные. Таким образом, работа фильтра будет непрерывная.

Суспензии с малым количеством твёрдой фазы (неосветлённое пиво, вино, соки) сложно очищать таким способом, потому что слой осадка, необходимый для фильтрования, накапливается долго. Поэтому перед началом фильтрования в фильтр закачивают вспомогательные вещества, которые образуют на решётке слой осадка, и после этого проводят процесс фильтрования. В настоящее время обычно используют порошки на основе керамических глин, например, кизельгур. Следует заметить, что только таким способом возможно качественно фильтровать пиво – при других способах фильтрования (например, центробежном) теряется значительное количество растворенного в нём углекислого газа.

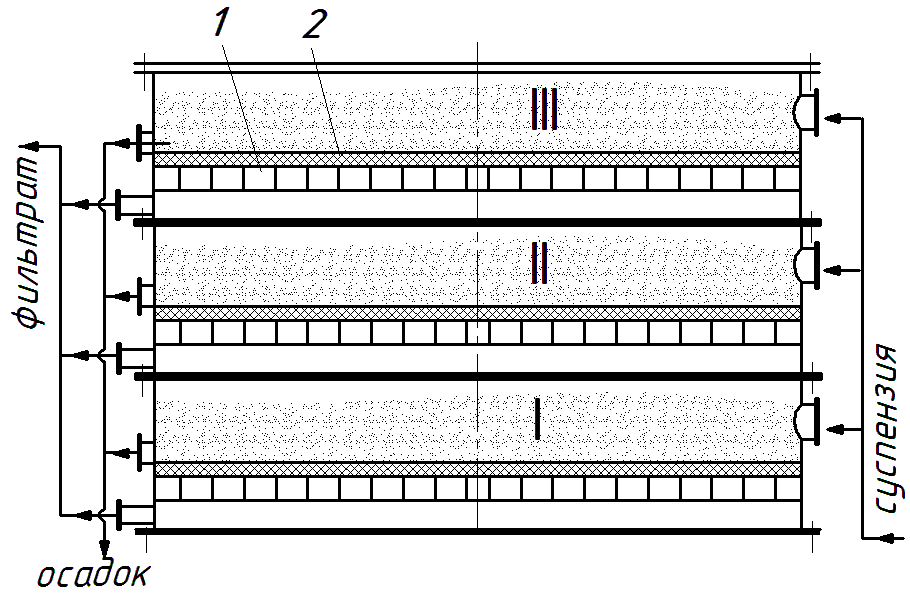

Недостаток таких фильтров – малая площадь фильтрования. Большую фильтровальную поверхность имеют листовой, патронный и трубчатый фильтры. Обычно они работают при избыточном давлении, поэтому их ёмкости герметичны и толстостенные.

В листовом фильтре (рис. 3) фильтровальные элементы выполнены в виде листов 1, которые одеты на каркас из металлической проволки, и подсоединяются к коллектору 2. Внутрь фильтра подаётся суспензия, фильтруется через листы, и отводится через коллектор. Периодически, по мере накопления, осадок промывается и отводится.

Рис. 3. Листовой фильтр: 1 – листы; 2 – коллектор; 3- труба промывной жидкости. |

Рис. 4. Элементы патронного фильтра: 1 – патрон (каркас); 2 – слой проволки; 3 - коллектор |

Ещё раз напомним, что для высокой степени очистки в фильтр подают фильтровальный порошок. Суспензия фильтруется через осевший слой порошка на фильтровальных элементах.

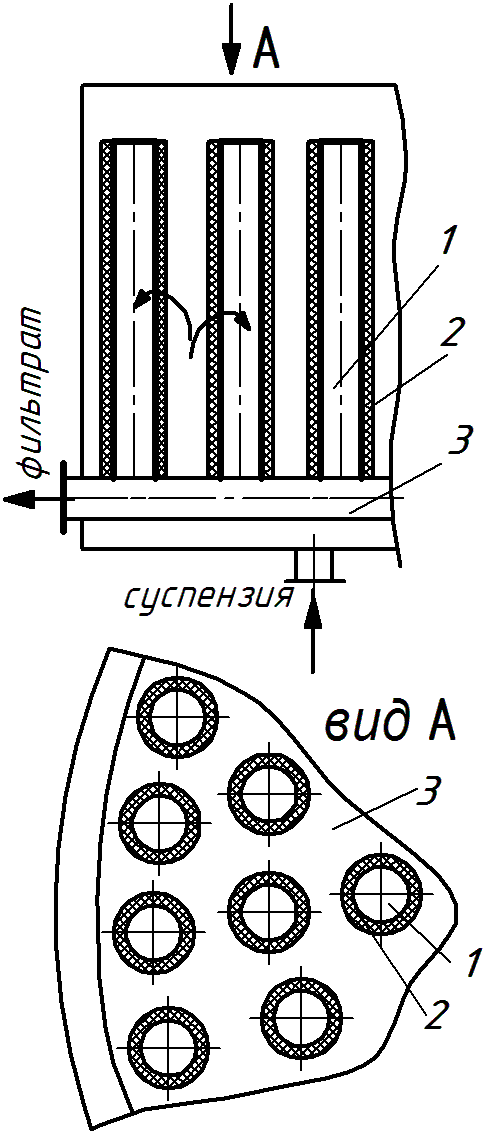

Рис. 5. Песочный фильтр: 1 - решетка; 2 - корпус; 3 - воздушник; 4 - крышка; 5 - коллектор; 6 - верхний патрубок; 7 - опорные лапы; 8 – слои песка; 9 - дно; 10 - нижний патрубок.

|

Это цилиндрический резервуар со сферическим дном и съёмной крышкой. В крышке есть кран, который используется как воздушный. Жидкости подаётся в фильтр через патрубок в верхней части корпуса. К патрубку прикреплен на фланцах коллектор, служащий для равномерного распределения жидкости по сечению фильтра. Ко дну приварен патрубок с отверстиями для прохода отфильтрованной жидкости. Одновременно он является центральной опорой для решетки. Решетка по периметру поддерживается кольцом, которое приваренное к корпусу. Как фильтрующий материал используется кварцевый песок округлой формы. На решетку укладывают металлическую сетку с размером ячеек 0,9x0,4 мм, а на нее тканевую перегородку и три слоя песка общей высотой до 500 мм.

Жидкость подается под давлением, равномерно распределяется в коллекторе, проходит сквозь песок и фильтруется.

При загрязнении выполняют регенерацию песка водой, которая перемещается в противоположном направлении движения фильтрата. Фильтры работают без перезарядки (замены песка) 4-5 месяцев.

Конструкция песочного фильтра простая, качество фильтрования высокое, но он имеет низкую производительность.

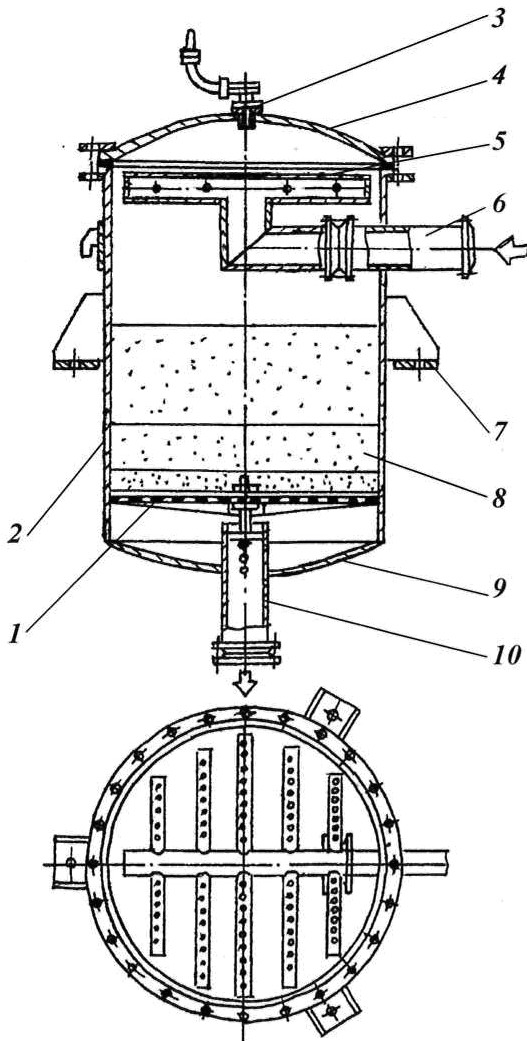

Фильтры-прессы разных конструкций используют в пивоваренном, дрожжевом, масложировом, винодельческом и других производствах.

Рамный фильтр-пресс. Используется для фильтрования сока, паточных и глюкозных сиропов в сахарном и крахмалопаточном производствах; фильтрования дрожжевых суспензий в виноделии и бродильном производстве; фильтрования масла в олиежировом производстве; отделение молочного сахара и белковых сгустков после осаждения казеина; отделение дробины от сусла при фильтровании заторной массы в пивоваренном производстве и др.

Схема рамного фильтра-пресса показана на (рис. 6). Узел фильтрования состоит из рам 1 и плит 2, которые чередуются. Рама в центральной части полая, а плита имеет рифли. На каждую плиту укладывают с обеих сторон фильтровальную перегородку 3. Рамы и плиты опираются боковыми приливами 10 на две параллельных балки 5, с помощью винтового устройства 6 прижимаются между плитами 4. Края рам и плит имеют гладкую поверхность и уплотняются по периметру фильтрующей перегородкой. Отверстия в рамах, перегородках и плитах образуют два сплошных канала 7 и 8. В канал 7 насосом 9 подается суспензия.

Рис. 6. Рамный фильтр-пресс:

1 - плита; 2 - рама; 3 – фильтрующая перегородка; 4 - плита; 5 - балка; 6 зажимающее устройство; 7 - канал ввода суспензии; 8 – канал отвода фильтрата; 9 - насос; 10 – прилив.

Суспензия из канала по отверстию попадает в середину рамы. Фильтрат проходит сквозь обе перегородки, перемещается по желобкам в канал 8, и отводится из аппарата. Твердые частички накапливаются в центральной части рамы. Когда пустое пространство рамы заполняется осадком, то подачу суспензии прекращают, а осадок промывается водой с целью полного извлечения из него необходимых веществ.

После окончания цикла фильтрования подвижная плита отводится, рамы и плиты растягивают и выгружают осадок из рам.

Рамы фильтров-прессов изготовляют прямоугольной формы. разных размеров, например, 800x800 мм. Количество рам обычно в пределах 10-60, а поверхность фильтрования от 2 до 140 м2. Толщина рамы - 15-45 мм. Пустота рамы разрешает использовать ее также для намыва на фильтровальную перегородку вспомогательных фильтровальных материалов, например, диатомита для тонкого фильтрования виноматериалов и пива.

Рамные фильтры-прессы просты за конструкцией, надежны в работе, имеют развитую поверхность фильтрования. Недостаток этих фильтров -трудность обслуживания и нерациональные потери времени на вспомогательные операции.

Высокопроизводительные фильтр-прессы оснащают гидравлическими или электромеханическими зажимающими устройствами. На фильтрах незначительной мощности (до 10 м3/час) наиболее распространены механические зажимающие устройства.

Фильтры непрерывного действия.

Фильтры непрерывного действия боле эффективны, так как работают без затрат времени на вспомогательные операции, все этапы фильтрования возможно автоматизировать.

Ленточный вакуумный фильтр (рис. 7).

Рис. 7. Ленточный вакуумный фильтр: 1 – дренажная лента; 2 – стол; 3 – лента фильтровальная; 4, 5 – приводной и натяжной барабаны; 6 – патрубок подачи суспензии; 7 – вакуумные камеры; 8 – отделение промыва осадка; 9 – нож; 10 – отделение промыва (регенерации) фильтровальной ленты; 11 – корыто; 12 – ролики.

|

Фильтровальный элемент в этом фильтре – лента 3. Она движется с дренажной лентой (сеткой) 1 между двумя барабанами 4 и 5, а в зоне фильтрования – также по столу 2. Стол соединён с вакуумными камерами 7, в нём есть канавки, которые совпадают с отверстиями дренажной ленты. Стол также сгибает края ленты, придавая её желобообразную форму.

Суспензия через патрубок 6 поступает на фильтровальную ленту, и проходит все стадии фильтрования – фильтрование через слой осадка, промывание осадка и откачивание фильтрата. Осадок соскребается с ленты ножом 9. После этого фильтровальная лента поступает в корыто 11 для промывания.

Ленточные вакуумные фильтры используются для разделения таких суспензий, которые быстро оседают. Тонкий слой осадка позволяет качественно его промывать.

Недостаток такого фильтра – сложность регулирования положения ленты, так как нужно совпадение отверстий ленты и канавок стола. Кроме этого, ленточные фильтры занимают большие производственные площади.

Барабанный вакуум-фильтр.

Барабанный вакуумные фильтры (рис. 8) используются в сахарном производстве, а также для разделения дрожжевых и других суспензий.

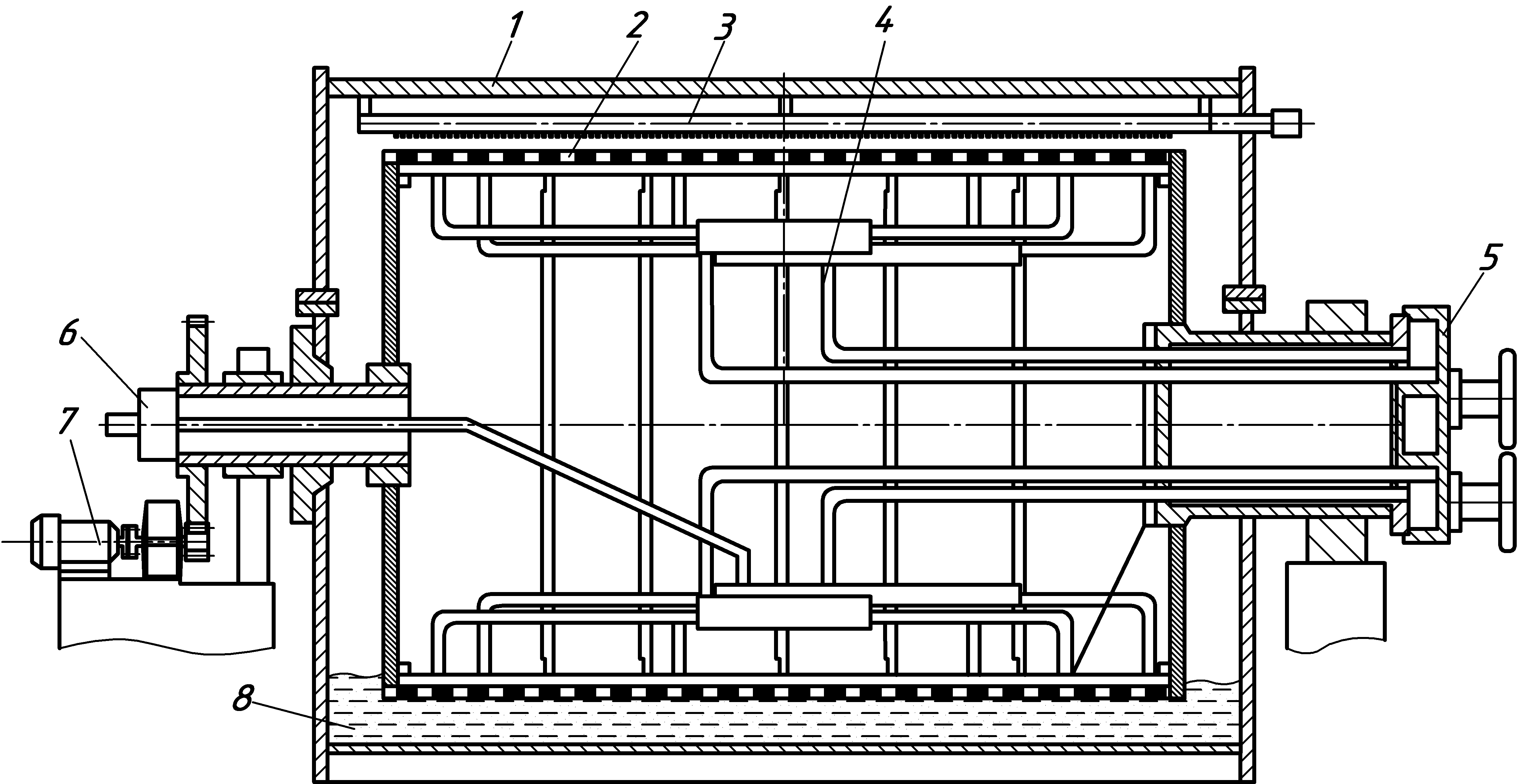

Рис. 8. Барабанный вакуумный фильтр: 1 – корпус; 2 - барабан; 3 - устройство для промывки осадка (труба с отверстиями); 4 - система распределительных труб; 5, 6 – распределительные головки; 7 - привод барабана; 8 – корыто. |

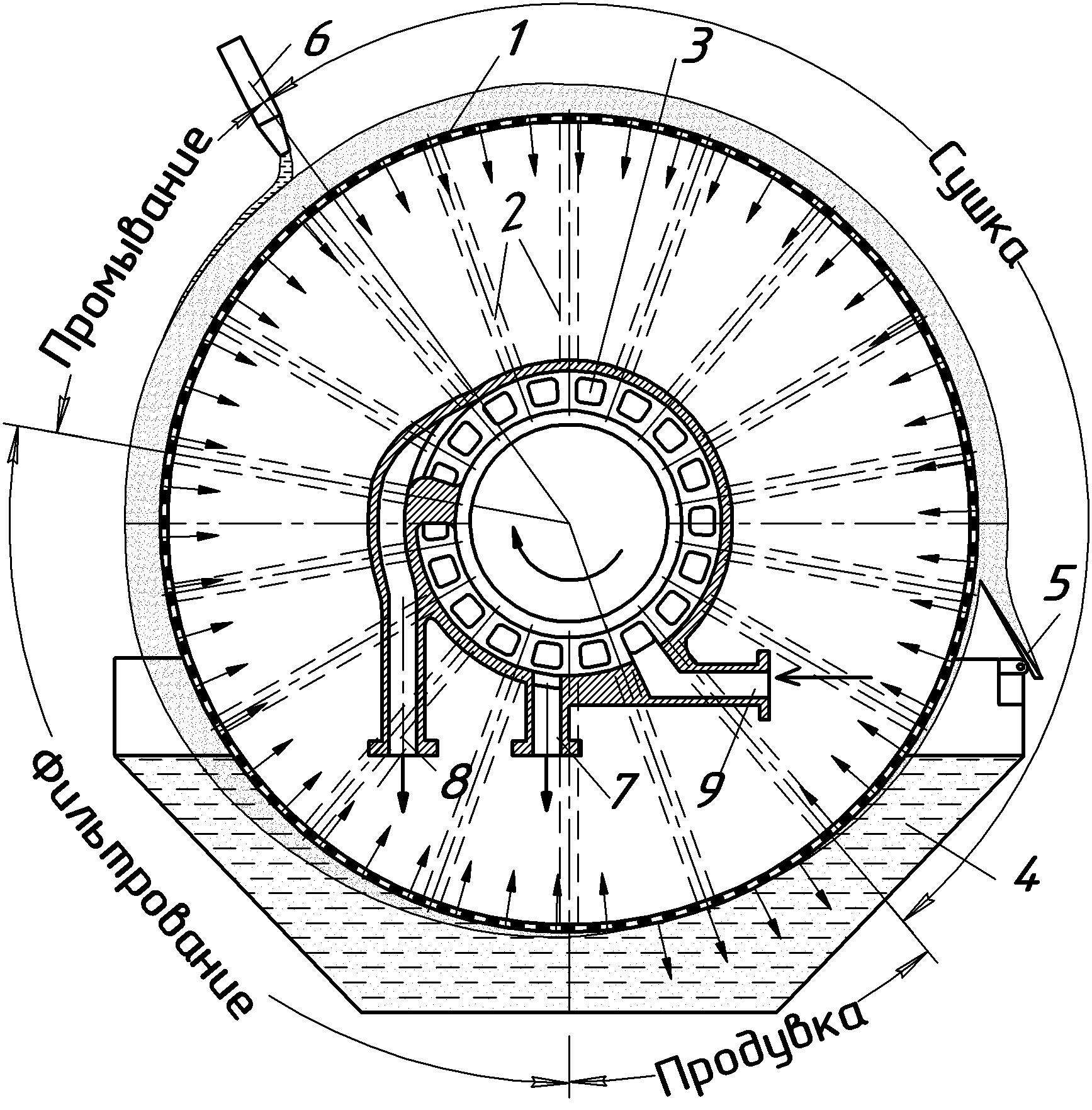

Принцип действия барабанный вакуум-фильтра такой. Перфорированый барабан частично погружен в суспензию и вращается с небольшой скоростью. На барабан иногда одевают фильтрующий материал. Внутри барабана создаётся пониженное давление, и частички суспензии задерживаются на его стенках в виде слоя влажного осадка. При вращении барабана из осадка забирается влага, после этого осадок промывается, и снова забирается влага (стадия просушки). Частично просушенный осадок снимается с барабана ножом, после этого в барабане создаётся повышенное давление, благодаря чему отверстия барабана и поры фильтрующего материала окончательно очищаются от осадка.

Барабан 2 состоит из двух цилиндров: внутреннего сплошного и внешнего перфорированного, который обтянутый фильтровальным материалом. Пространство между цилиндрами разделено на секции продольными ребрами. Каждая секция соединена распределительными трубами с подвижными дисками распределительных головок 5 и 6.

Распределительные диски подключены к трубопроводам для отвода фильтрата и промывных вод, и для подвода сжатого воздуха.

Барабан опирается двумя цапфами на подшипники, установленные вне корпуса фильтра. Приводится в движение от привода 7, который состоит из двигателя, редуктора и зубчатой передачи.

До 35 % поверхности барабана погружено в корыто с суспензией. При вращении барабана отверстия подвижного диска последовательно соединяют секции с патрубками для фильтрата и промывной воды.

1 - барабан; 2 - перегородки; 3 - распределительная головка; 4 - корыто; 5 - нож для срезания осадка; 6 - устройство промывки осадка; 7, 8 — трубы для откачки фильтрата и промывной воды; 9 — труба для подачи сжатого воздуха. |

В верхней части корпуса над барабаном расположен ряд труб 6, по которым к поверхности барабана подастся вода для промывки осадка.

Отфильтрованный осадок снимает нож. Если слой осадка тонкий – его снимают проволкой. Мажущие и липучие осадки снимают валиком.

Если на поверхности осадка возникают трещины – уменьшается вакуум и производительность фильтра. Поэтому используются приспособления для затирания трещин и промывки осадка через холст. Для дополнительного удаления влаги из осадка используют отжимные валики и специальные вибраторы.

Обычно барабанные вакуум-фильтры имеют поверхность фильтрования до 40 м2, диаметр барабана 1 - 3 м, длину от 0.5 до 4 м. Барабан совершает от 0,1 до 3 оборотов в минуту.

Для фильтрации коллоидных и легких веществ служат вакуум-фильтры барабанного типа с намывной, зернистой или волокнистой фильтрующей поверхностью. Для нанесения этого слоя ванну фильтра предварительно заполняют жидкостью с вспомогательным фильтрующим веществом. При включении фильтра в работу на его поверхность наносится фильтрующий слой толщиной 25 - 50мм. Для удаления осадка служит передвижной нож с острым лезвием, который снимает вместе с осадком очень тонкий слой намытого слоя фильтрующей перегородки.

Рис.

9. Схема фильтрования в барабанном

вакуум-фильтре:

Рис.

9. Схема фильтрования в барабанном

вакуум-фильтре: