- •Раздел Оборудование для переработки сырья и полуфабрикатов разделением

- •Оборудование для Разделение пищевых продуктов резанием

- •Оборудование для разделения сыпучих смесей

- •Сепарирование на триерах

- •Фрикционные сепараторы

- •Магнитные сепараторы

- •Оборудование для разделения неоднородных систем в гравитационном поле

- •Оборудоваие для разделения неоднородных систем под действием центробежных сил

- •Центрифуги непрерывного действия

- •Оборудование для фильтрования

Раздел Оборудование для переработки сырья и полуфабрикатов разделением

Механическая обработка разделением широко используется во всех отраслях пищевой промышленности.

Измельчение материалов улучшает условия их смешивания и транспортирования. При измельчении увеличивается поверхность материала, что интенсифицирует тепловые, массообменные и биохимические процессы при обработке.

К процессам механического разделения относятся очищения сырья от примесей, калибрование, сортирование, разделение продуктов измельчением. Механическому разделению также подвергают жидкие и газовые неоднородные системы.

На рисунке 4.1 представлена классификация оборудования для механической обработки сырья разделением.

Оборудование для измельчения пищевых материалов

Измельчением - это процесс разрушения твердого материала под действием внешние сил. Процесс измельчения мелких частиц называется размолом.

Процесс дробления применяется в мукомольной промышленности для измельчения зерна, в бродильной - зерна и солода, в кондитерской – какао-бобов, сахара и во многих других случаях.

Большинство продуктов, используемых в пищевой промышленности, можно отнести к условно твёрдым, так как они легко деформируются и имеют большую влажность.

Удельный вес затрат энергии на дробление в некоторых отраслях достигает 60-70 %. Поэтому вопросы совершенствования и оптимизации процесса являются актуальными.

Известно, что чем тоньше помол и чем тверже материал, тем больше необходимо затратить энергии для его разрушения (измельчения).

Энергия на измельчение расходуется на образование новых поверхностей измельченных частиц и объемную деформацию разрушаемого материала:

![]() ,

Дж

,

Дж

где:

![]() -

работа, затраченная на объемную деформацию

измельчаемого материала, Дж;

-

работа, затраченная на объемную деформацию

измельчаемого материала, Дж;

![]() -

работа затрачиваема на образовании

новых поверхностей, Дж;

-

работа затрачиваема на образовании

новых поверхностей, Дж;

![]() -

уменьшение

объема кусков материала в результате

их деформации перед разрушением;

-

уменьшение

объема кусков материала в результате

их деформации перед разрушением;

![]() -

постоянная для данного материала,

характеризующая его структурно-механические

свойства;

-

постоянная для данного материала,

характеризующая его структурно-механические

свойства;

![]() -

приращение

площади поверхности;

-

приращение

площади поверхности;

![]() -

постоянная, характерная для данного

материала и пропорциональная свободной

поверхностной энергии твердого тела

(работа на образование единицы новой

поверхности)

.

-

постоянная, характерная для данного

материала и пропорциональная свободной

поверхностной энергии твердого тела

(работа на образование единицы новой

поверхности)

.

Согласно закону Гука:

![]() ,

,

где:

![]() - напряжение упругих деформаций, Па;

Е – модуль

упругости, Па;

- напряжение упругих деформаций, Па;

Е – модуль

упругости, Па;

Как видим работа, затрачиваемая на разрушение материала, зависит от разрушаемого напряжения .

Коэффициент полезного действия процесса измельчения:

![]()

Следовательно, процесс измельчения следует вести с максимальным -перенапряжением.

Необходимое условие разрушения - наличие трещины, длина которой больше критической, так называемой «трещины Гриффитса», длинна которой 1÷10мкм.

При измельчении наблюдается эффект упрочнения частиц при уменьшении их размера.

При тонком измельчении частицы приобретают форму шара, силы поверхностного натяжении создают постоянное внутреннее давление увеличивается вязкость, уменьшается вероятность образование трещин. Чем мельче частицы, тем больше кривизна поверхности, и тем больше поверхностное натяжение.

При размерах частичек, соизмеримых длине трещины Гриффитса, образование трещин приостанавливается, и прочность частицы возрастает до молекулярной, при которой:

![]()

где: - граница прочности; Е – модуль Юнга;

Как следствие, твердые материалы (например, алмаз) можно обрабатывать мелкими сцементированными частицами менее твердых материалов.

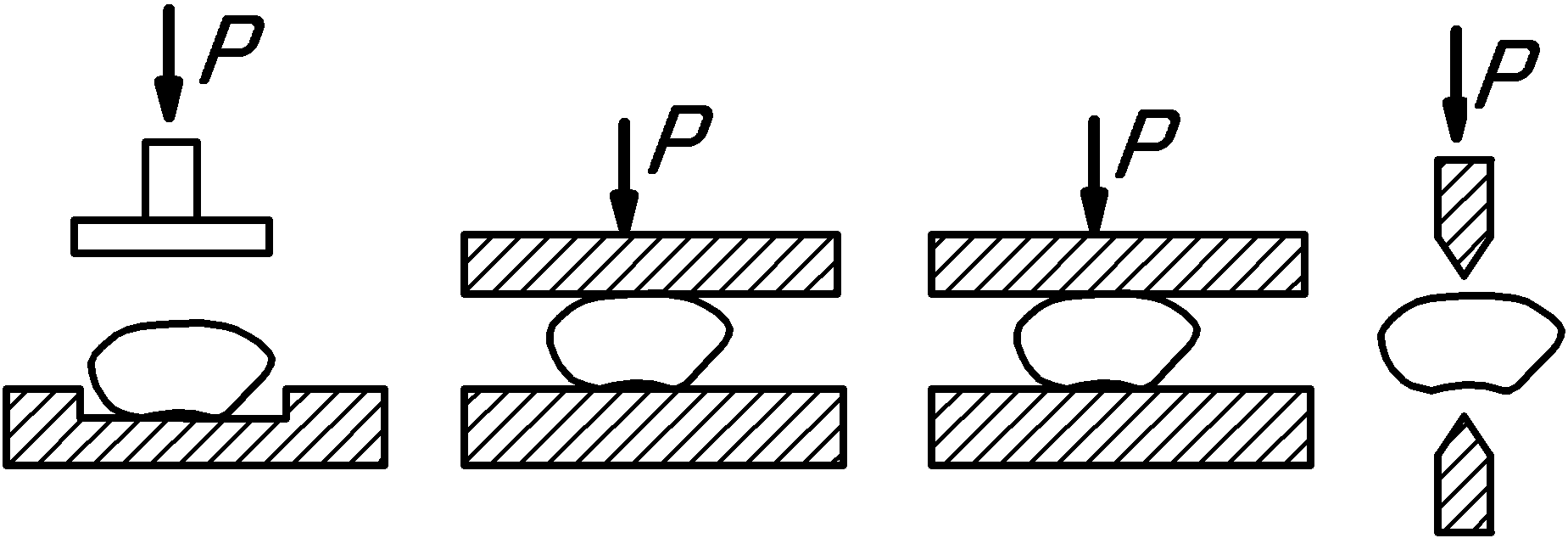

В зависимости от характера внешнего воздействия материал можно измельчить ударом, раздавливанием, сдвигом, раскалыванием, разрывом. Способ измельчения определяется структурно-механическими свойствами материала, видом и степенью измельчения.

Рис. Способы измельчения: а – удар; б – раздавливание; в – сдвиг; г – раскалывание. |

При грубом и среднем измельчении твердых материалов часто используют раздавливание и удар, при тонком измельчении твердых материалов, а так же при измельчении вязких материалов - истирание. В реальных процессах измельчения имеют место различные комбинированные способы измельчения.

Измельчение твердых тел подразделяют на два основных вида: дробление (крупных кусков) и помол (мелких частиц d < 5 мм.). Дробление и помол в свою очередь подразделяются на несколько классов.

Процесс измельчения характеризуется линейной и объемной степенью измельчения.

![]() ;

;

![]()

где: i, iV - линейный и объемный степень измельчения;

dH, dK - размер кусков исходного и измельченного материала;

Измельчения условно разделяют на классы в зависимости от размеров начального материала (табл. ).

Табл.

Класс измельчения |

Размер кусков, мм |

|

до измельчения |

после измельчения |

|

Дробление грубое среднее тонкое |

1000 250 25 |

250 20 |

Помол Коллоидный помол |

5-1 0,1 |

0,15-0,005 0,001 |

Соответственно классу изменяется степень измельчения: при грубом дроблении i = 2-6; среднем i = 5-10; тонком измельчении – i=100.

Оборудование для измельчения

Размола сырья, полуфабрикатов и отходов до частиц очень малых размеров проводят на измельчающих машинах.

Измельчающие машины разделены на следующие группы:

вальцевые (многовальцевые), молотковые, дисковые, штифтовые, шариковые и комбинированные.

Вальцевые станки.

Вальцевые станки используются для среднего мелкого измельчения разных по твёрдости материалов, наиболее распространены на мукомольных предприятиях.

В валковом станке может быть одна или несколько пар валков.

Вальцы могут быть гладкие, рифленые и зубчатые.

На эффективность работы валкового станка влияют отношение окружных скоростей вальцов, состояние поверхности, точность зазора по длине вальцов.

Детально рассмотрим пример конструкции вальцевого станка А1-БЗН (рис. ). Станок состоят из двух секций, которые работают параллельно. Секции разделены продольной перегородкой. В каждой секции установлена пара вальцов, питающий механизм, привально-отвальное устройство, автомат управления, приёмные и выпускные устройства.

Рис. Вальцевый станок А1-БЗН: 1, 2 – мелющие вальцы; 3 – дозирующий валик; 4 – питающий шнек; 5 – датчик питания; 6 – приёмная труба; 7 – горловина; 8 – сигнализатор уровня; 9 - заслонка; 10 – регулятор питающего зазора; 11 – ножи-очистители; 12 – выпускной бункер; 13 – щётки очистители. |

Зерно и промежуточные продукты измельчаются в клиновидном пространстве, образованным цилиндрическими поверхностями двух параллельных вальцов. Вальцы вращаются навстречу с различными скоростями. Разрушение зёрен происходит в результате сочетания деформаций сжатия и сдвига.

Работа станка начинается с пуска электродвигателя, от которого через ременную передачу вращение передаётся шкиву верхнего вальца 2, а от него через зубчатую передачу – питающему вальцу 1. От верхнего вальца вращение передаётся деформирующим вальцам 3.

При наполнении продуктом приёмной трубы 6 датчик уровня 8 включает систему подачи сжатого воздуха в пневмоцилиндр, который через систему рычагов обеспечивается привал (сближение) мелющих вальцов.

Под действием массы продукта датчик питания 5 включает поворот заслонки 9 и через зазор между ней и дозирующим валиком 3 продукт начинает поступать в зону измельчения.

При отсутствии продукта в приёмной трубе происходит автоматическое разведение вальцов (отвал), во избежание их повреждения, и остановка питающего механизма.

Окружная скорость быстровращающегося вальца обычно составляет 4-6 м/с. Он пустотелый и имеет систему охлаждения путём подачи холодной воды во внутреннюю полость.

Охлаждение вальцов положительное влияет на технологические показатели помола. Снижение температуры в зоне измельчения предотвращает подсушивание и чрезмерное измельчение оболочек, а также перегрев продуктов размола.

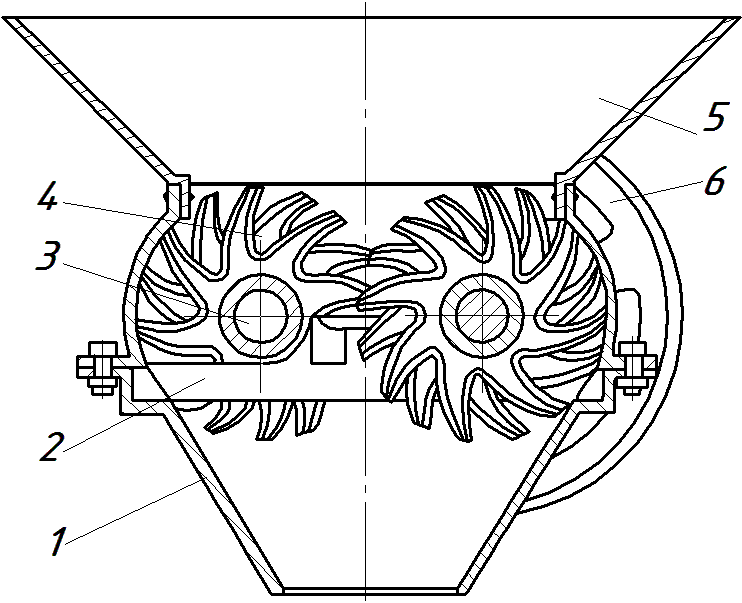

Рис. Восьмивалковая мельница: 1- загрузочная воронка; 2 – питающий валок; 3 – магнит; 4, 5 – рифленые вальцы; 6, 7, 8 – гладкие вальцы для размола; 9. 10, 11 – вальцы для тонкого измельчения; 12 – нож; 13 – приёмник; 14 – мешалка. |

Восьмивалковые мельницы, а трёх- и пятивалковые мельницы, применяют в кондитерской промышленности на ряду с трех- и пятивалковыми для тонкого измельчения шоколадных масс.

Восьмивалковая мельница (рис. ) состоит из загрузочной воронки 1, одного питающего рифленого валка 2, магнита 3, двух рифленых валков 4 и 5 для грубого размола поступающей крупки, трех валков 6, 7 и 8 для предварительного размола, трех валков 9, 10 и 11 для тонкого измельчения.

Стальной пластинчатый нож 12 снимает массу какао с последнего валка.

Измельчённая масса поступает в приёмник 13, имеющий мешалку 14 и обогревающийся паром.

Зазоры между валками регулируются и последовательно уменьшаются с 0.2÷0.5 мм до 0.01÷0.02 мм. По мере уменьшения зазоров скорости валков увеличиваются. Во избежание перегрева внутренние полости валков второй и третей ступеней охлаждается водой.

Производительность восьмивалковой мельницы 150÷300 кг/ч.

Пятивалковая мельница (рис. ) предназначена для тонкого измельчения шоколадных масс и начинок, масс пралине. Конструкция машины состоит из пяти вальцов (2, 3, 4, 5, 6) расположенных между двумя чугунными

Рис. 4.4. Пятивалковая мельница: 1 – манометр; 2-6 - валки; 7 – привод; 8 - скребок; 9 – лоток; 10 – заслонка. |

От нижнего валка к верхнему по ходу продукта скорость валков возрастает, а зазоры между валками уменьшаются. Положение валков, кроме второго, можно изменять с помощью гидравлических регулирующих механизмов.

Предварительно перемешанную тёплую шоколадную или ореховую массу загружают в приемную воронку 7. Масса захватывается парой нижних валков и, проходя последовательно через зазоры между валками, измельчается. С верхнего валка 6 масса очищается скребком 7 и по лотку 8 осыпается в подставленную емкость или на ленту транспортера.

В пятивалковых мельницах масса перемещается с нижних валков на верхние. При таком движении мелкие частицы всегда находятся над крупными, что исключает возможность попадания крупных частиц в готовый продукт.

Рис. 4.5. Зубчатая дробилка: 1 – корпус; 2 – колосниковая решётка; 3 – вал; 4 – зубчатый диск; 5 – бункер; 6 – шкив привода. |

Применяются в консервном производстве. Эти дробилки тихоходные. Они состоят из двух валков, на которые смонтированы зубчатые диски. Диски первого вальца находятся между двух сопредельных дисков второго вальца. Вальцы вращаются навстречу друг другу с разными окружными скоростями. В нижней части дробилки расположенная решетка, и зубцы свободно размещаются ее отверстиях. Продукт (плоды, томаты) подается из бункера, разрывается зубцами и измельчается. Измельченный продукт поступает на колосниковую решетку, дополнительно измельчается и проходит сквозь отверстия в колосниках.

Рис. Молотковая дробилка. 1 – двигатель; 2 – диск; 3 – ось молотков; 4 – молоток; 5 – сито; 6 – приёмная воронка; 7 – станина. |

Рабочими органами дробилки являются пластины прямоугольной формы – молотки, которые на большой скорости ударяются об продукт и разбивают его на части.

Схема дробилки показана на рисунке . На станине 7 закреплён корпус дробилки. На вале двигателя 1 закреплён диск 2. На диске имеются канавки, в которых на оси 3 свободно закреплены молотки 4. Вал дробилки вращается с частотой до 5000 об/мин. При вращении вала молотки под действием центробежных сил располагаются симметрично оси вала.

Продукт подаётся в воронку 6, измельчается молотками. Измельчённый продукт выходит через сито 5. Зазор между молотком и ситом составляет 3-5 мм.

Молоток свободно поворачивается вокруг оси 2. Поэтому, если в дробилку попадёт очень твёрдый продукт, молоток прогнётся, компенсируя ударные нагрузки.

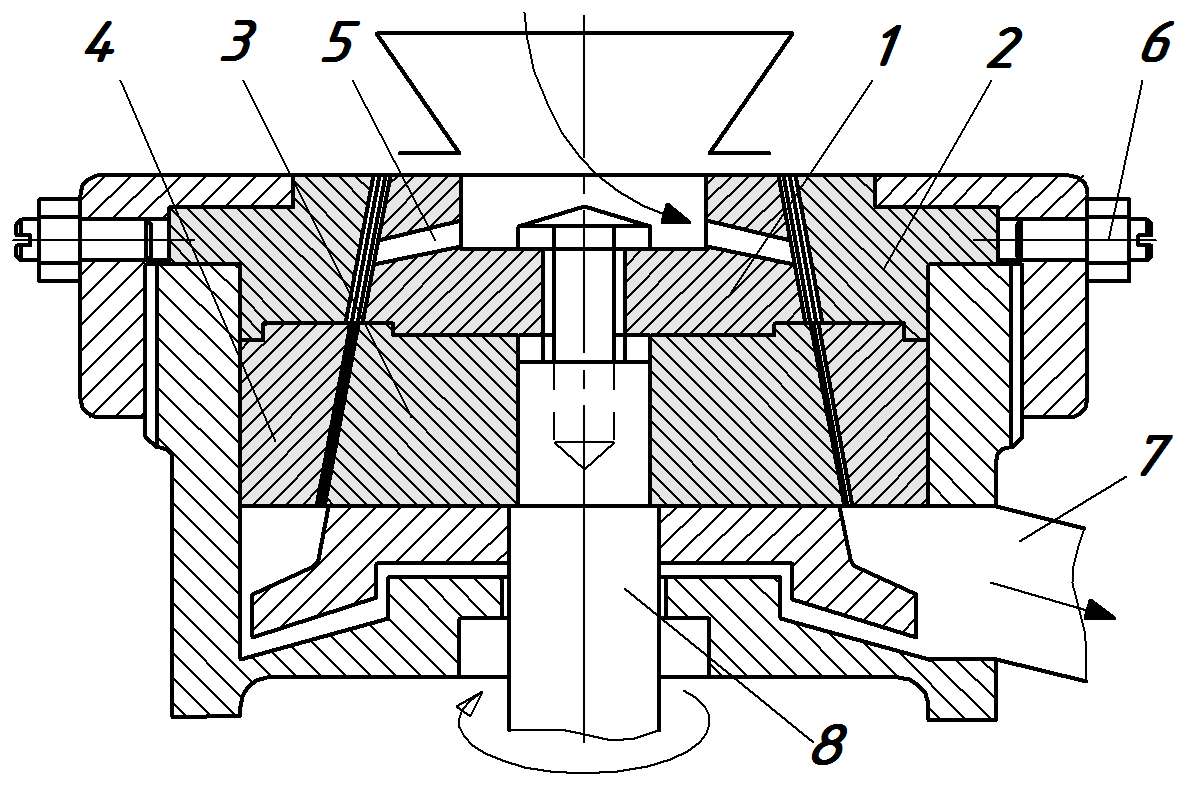

Рис. Коллоидная мельница: 1,2 – ротор и статор тонкого помола; 3, 4 – ротор и статор грубого помола; 5 –канал; 6 - регулировочная гайка; 7 - выгрузной патрубок; 8 – вал. |

Коллоидные мельницы.

Позволяют получить частицы размером меньше 1 микрона. Они используются для приготовления гомогенных растворов, паст, для тонкого измельчения мяса при производстве колбасных изделий.

Измельчение проводят в жидкой среде – слой жидкости между частичками не позволяет им слипаться.

На вале 8 находятся два конусных ротора 1, 4. В корпусе мельницы закреплены два статора 2, 3. Поверхность ротора и статора рифленая. Между ротором и статором имеется очень маленький зазор (минимально 0.05 мм). Зазор уменьшается сверху вниз.

Материал поступает на верхнее кольцо ротора 4, и под действием центробежной силы по каналам 5 поступает в зону измельчения между ротором и статором. В верхней части мельницы происходит грубое измельчение, а в нижней – тонкое. Измельчённый материал выводится через патрубок 6. Щель между ротором и статором изменяется с помощью накидной гайки, что позволяет регулировать степень измельчения.

Окружная скорость в зоне измельчения достигает 190 м/с.

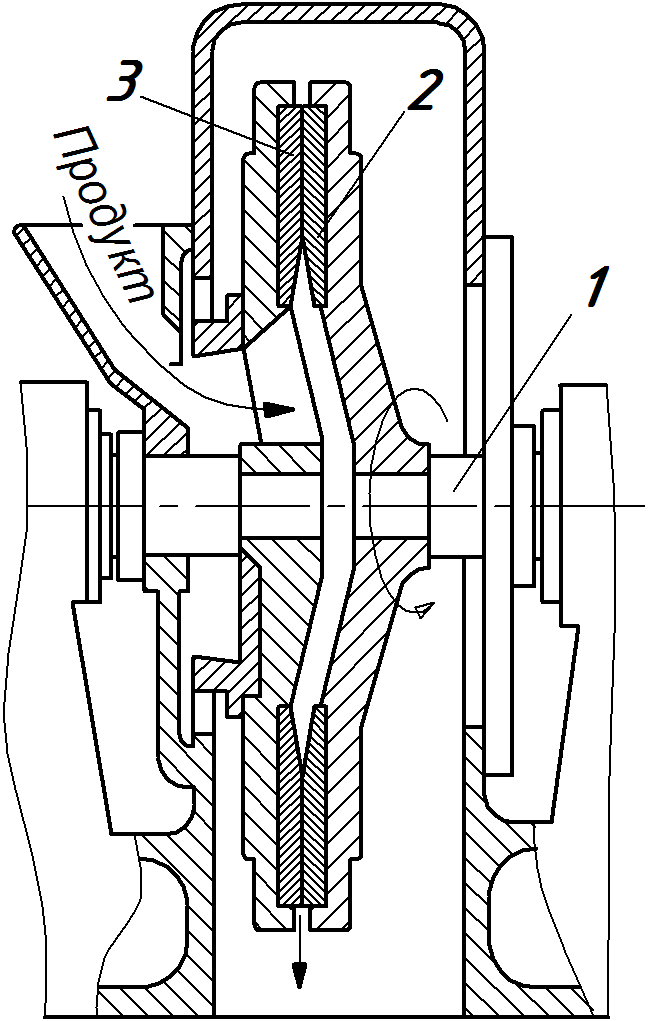

Рис. Штифтовая мельница (дисмембратор) 1 – крышка; 2, 3 – диски; 4 – штифты; 5 – выходное отверстие; 6 – планшайба; 7 – вал; 8 – подшипниковый узел; 9 – зубчатая передача; 10 – приводной вал; 11 – охлаждающая рубашка; 12 – патрубки подачи воды. |

Эти мельницы применяются в кондитерском производстве для измельчения крупки в какао тертое и какао-жмыха в какао-порошок.

Штифтовые мельницы имеют штифты, расположенные на одном или двух вращающихся дисках. Дисковая штифтовая мельница с одним вращающимся диском называется дисмембратор, а с двумя – дисинтегратор.

В дисмембраторе (рис ) измельчаемый продукт через коническое отверстие крышки 1 поступает вместе с воздухом в пространство между дисками 2 и 3. На дисках по концентрическим окружностям закреплены штифты 4. Штифты одного диска располагаются в кольцевом пространстве другого диска. Диск 2 прикреплен к крышке 1. Диск 3 прикреплён к планшайбе 6, которая шпонкой крепится к валу 7. Частота вращения диска — 6000 об/мин.

В пространстве между дисками продукт благодаря многократным ударам о штифты измельчается, и выводится из дробилки через отверстие 5. При измельчении продукт сильно нагревается. Поэтому крышка и корпус мельницы охлаждаются через водяную рубашку 11, в которые через отверстия 12 подается охлаждающая вода.

Штифтовые дробилки просты за конструкцией, имеют высокую производительность и степень измельчения, но при работе они образовывают много пыли.

Дисковая дробилка: 1 – вал; 2, 3 – диски. |

Подвижный диск 2 закреплён на вале 1, который вращается в неподвижном корпусе. Корпус дробилки закрыт крышкой, к которой прикреплен неподвижный диск 3. Вал с помощью специальных устройств можно перемещать в осевом направления, уменьшая или увеличивая щель между дисками. Диск может быть выведен рукояткой из рабочего положения. При износе съёмная часть диска заменяется.

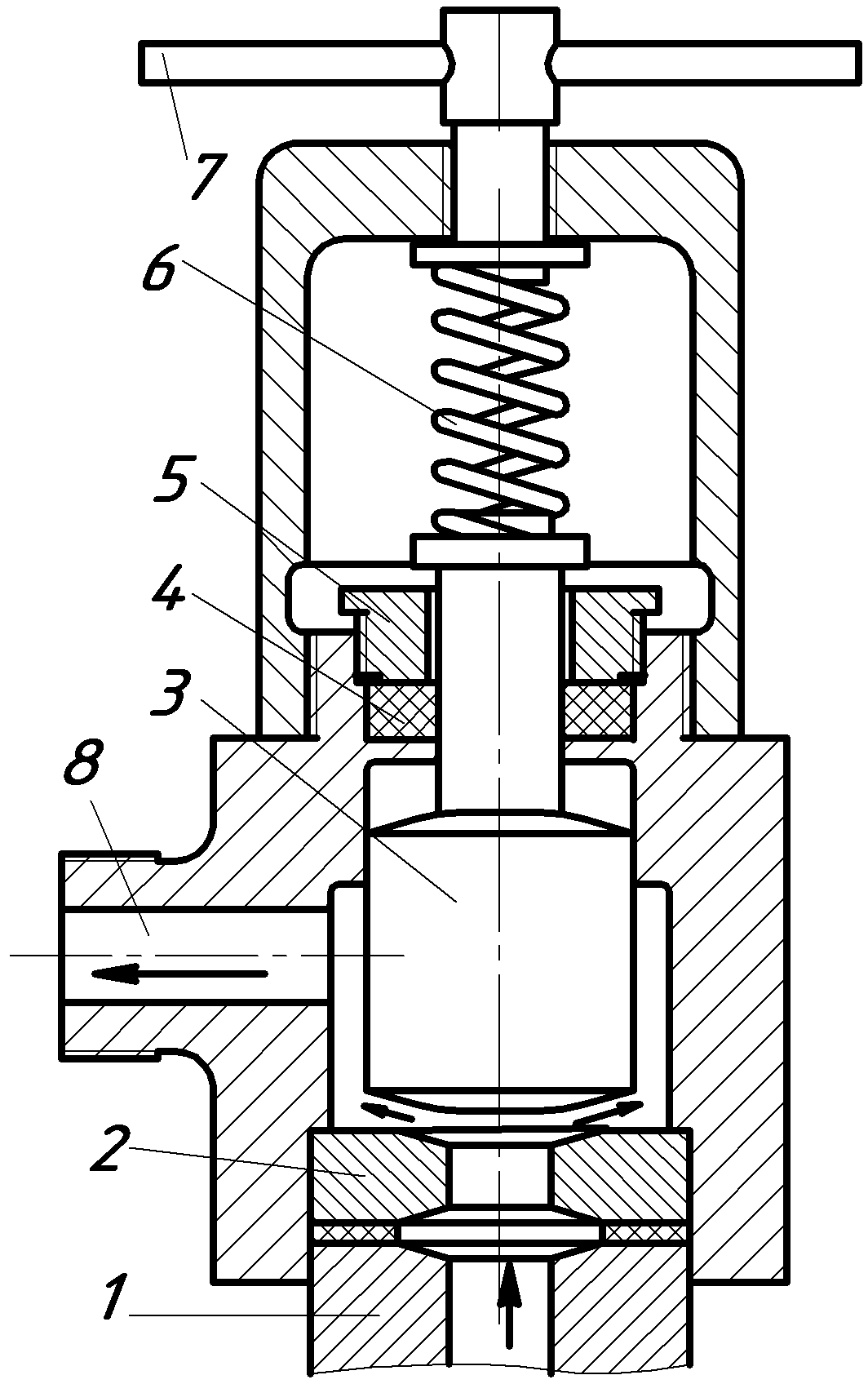

Рис. Гомогенизирующая головка: 1 – канал подачи продукта; 2 – опора с уплотнением; 3 – клапан; 4 – уплотнение; 5 – гайка; 6 – пружина; 7 – винтовое устройство; 8 – отводящий канал. |

В некоторых отраслях пищевой промышленности необходимо очень тонко измельчить частички эмульсии. Например, для получения кондитерских изделий необходимо создать стойкую водно-жировую эмульсию; для предотвращения разделения в процессе хранения молока, продуктов детского питания, майонеза необходимо измельчить жировые частики, которые в них находятся. Стойкость эмульсии повышается с уменьшением размеров частичек дисперсной фазы.

Клапанные гомогенизаторы (рис. ). Используются для измельчения частичек эмульсий, например, молока.

Продукт под давлением подается в гомогенизирующую головку.

В гомогенизирующей головке находится клапан 3. Между клапаном и опорой 2 имеется маленькая щель. Высота щели составляет 100-150 мкм. Размер щели регулируется винтовым устройством 7, которое действует на пружину 6, таким образом прижимая клапан.

Эмульсия на большой скорости ударяется об клапан, проходит через щель, её частички разбиваются, их размер уменьшается до 10 раз.

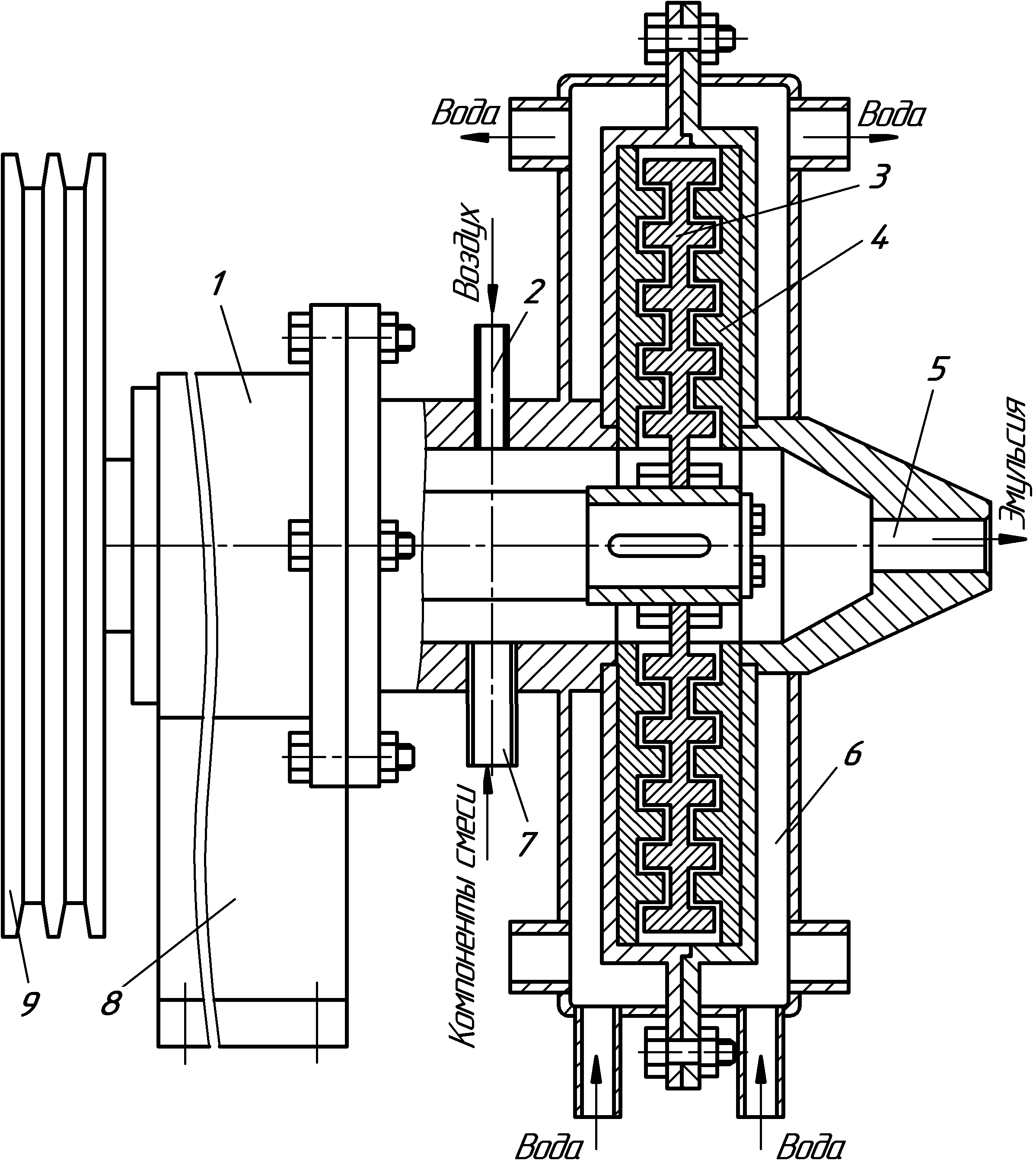

Рис. Роторный центробежный эмульгатор: 1 – корпус подшипников; 2, 7 – патрубки подачи воздуха и компонентов смеси; 3 – ротор; 4 – статор; 5 – патрубок выхода эмульсии; 8 – станина; 9 – шкив. |

Предназначен для получения эмульсий бисквитных, зефирных, конфетных и других масс. Рабочий орган – ротор 3, который выполнен в виде диска с симметричными выступами. Ротор закреплён на валу и вращается с частотой 300 – 1000 об/мин.

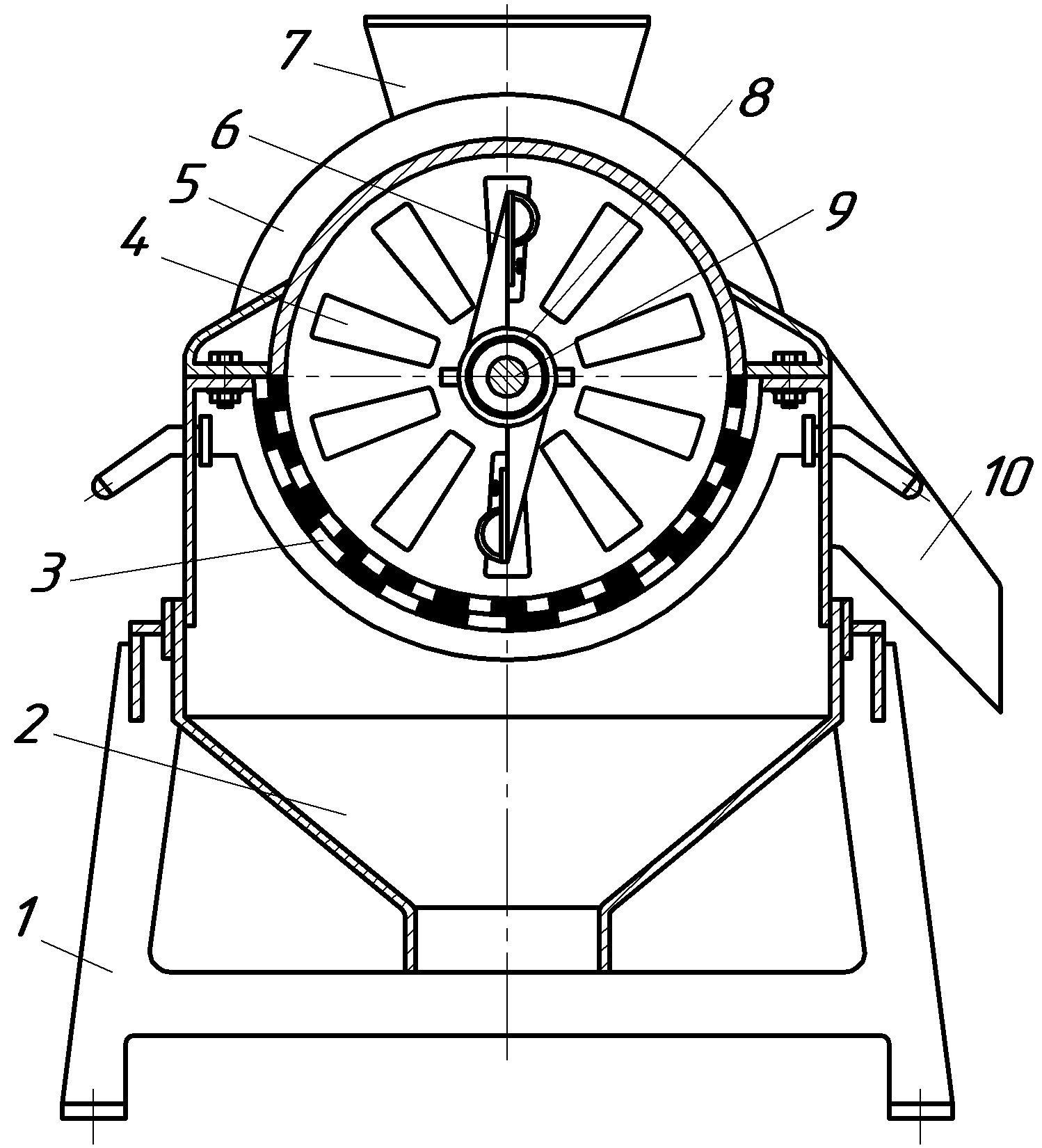

1 – станина; 2 – бункер для протёртой массы; 3 – барабан; 4 – бичи; 5 – кожух;6 – винтовая лопасть; 7 – приёмный бункер; 8 – подающий шнек; 9 – вал; 10 – боковой люк. |

Снаружи статор закрыт водяной рубашкой 6, которая поддерживает температуру смеси.

Протирочные машины

Протирочные машины используются в производстве пюреобразных продуктов, соков, концентрированных томатных продуктов и других растительных полуфабрикатов.

Они разделяют растительное сырьё на две фракции: жидкую с мякотью, из которой изготавливают консервированные продукты, и твёрдую – отходы (кожица, семена, косточки, плодоножки) путём продавливания массы через отверстия сита.

Рассмотрим конструкцию протирочной машины КПУ-М.

Основные узлы машины - ситчастый барабан, бичевое устройство, устройство подачи сырья к бичам и удаления отходов из барабана.

Бичи 4 и цилиндрический барабан 3 смонтированы на станине 1. Верхняя половина барабана - сплошная, а нижняя – ситовая. Сверху барабан закрывается кожухом 5.

Продукт из бункера 7 шнеком 8 перемещается к вращающимся лопастям 6, превращается в тестообразную смесь и поступает в барабан.

Бичи захватывают массу и приводят её во вращательное движение. Под действием центробежной силы и давления бичей мякоть продавливается через сито и попадает в бункер 2. Кожица, семечки или косточки удаляются через боковой люк 10.

Рис. Протирочная

машина:

Рис. Протирочная

машина: