- •Глава XI. Кривошипные машины

- •§ 61. Общие сведения

- •Глава XII. Гибочные машины (бульдозеры)

- •§ 67. Общие сведения

- •§ 68. Бульдозеры нормального типа (тихоходные)

- •§ 69. Предохранительные устройства у бульдозеров нормального типа

- •71. Быстроходные бульдозеры

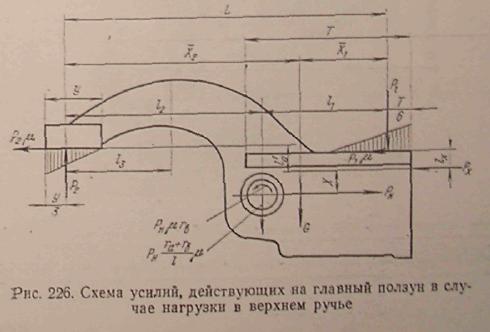

- •§ 72. График усилий, допускаемых на ползуне быстроходных бульдозеров

- •Глава XIII. Горизонтальноковочные машины

- •§ 73. Общие сведения

- •§ 74. Системы зажимных механизмов

- •§ 75. Предохранители в механизмах зажима матриц

- •§ 89. Механизмы включения (муфты) и тормоза

- •§ 90. Ползуны

- •§ 91. Станина

- •Глава XIV. Кривошипные прессы для горячей штамповки

- •§ 94. Общие сведения

- •§ 95. Ползуны

- •§ 96. Уравновешивающее устройство

- •§ 97. Нижний выталкиватель

- •§ 98. Станина

- •§ 100. Муфты включения

- •§ 101. Тормоз

§ 90. Ползуны

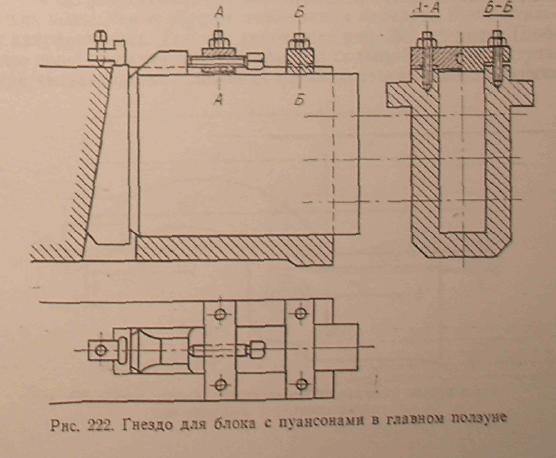

У горизонтальноковочных машин обязательно имеется главный (или центральный, или высадочный) и поперечный (зажимной) ползуны. Кроме того, в некоторых схемах привода зажимного механизма предусматривают подсобный боковой ползун. Главный ползун имеет гнездо для закрепления в нем блока с пуансонами (рис 222). Положение этого блока относительно матриц

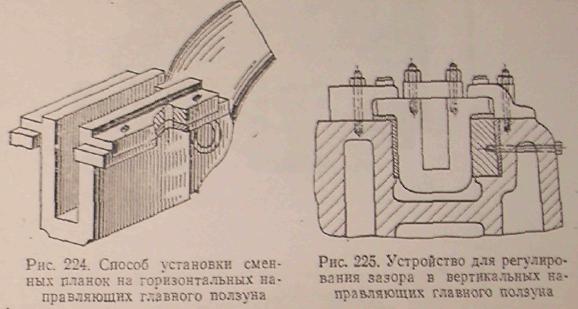

У современных машин ползуны делают подвесными на вынесенных вверх опорных заплечиках, что делает невозможным попадание окалины на горизонтальные направляющие. В случае износа заплечиков на них можно установить сменные планки (рис. 224). Во избежание защемления ползуна между вертикальными направляющими, особенно при его разогреве в процессе работы от горячего деформируемого металла, необходимо, чтобы между направляющими и ползуном был некоторый зазор. Для поддержания минимально необходимого зазора в процессе износа вертикальные направляющие устраивают регулируемыми при помощи клина (рис. 225) или закладки за направляющую плиту прокладок. Суммарный зазор (справа + слева) не должен превышать 0,5 мм, хотя вообще его определяют

степенью требуемой точности выполняемой работы и в каждом конкретном случае можно допускать большим или меньшим, чем указанная величина.

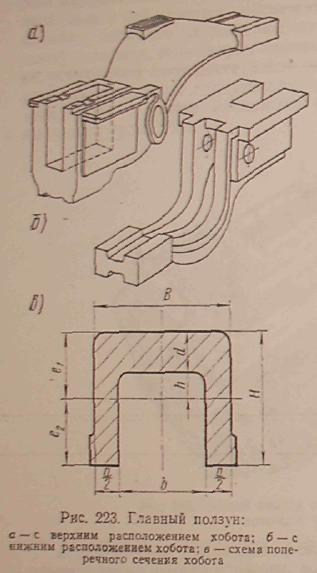

При регулировке вертикальных направляющих ползуна следует соответственно регулировать и задние направляющие хобота. Если задние направляющие будут смещены относительно передних, то это вызовет изгиб хобота, а иногда образование в нем трещины. Важно следить также за параллельностью и соосностью передних и задних горизонтальных направляющих.

Особенно недопустимо расположение горизонтальных направляющих выше, чем требуется положением передних горизонтальных направляющих. Так как хобот (см. рис 223, в) имеет П-об-разное поперечное сечение для прохода большой головки шатуна, то при неправильном положении горизонтальных направляющих

§ 91. Станина

В ситовом отношении горизонтальноковочная машина является замкнутой системой, и станина воспринимает на себя все усилие, развиваемое машиной, как в долевом, так я в поперечном направлениях. В станине монтируют все узлы машины; для этой цели в ней имеются соответствующие вырезы и пазы. В ряде случаев, особенно на тяжелых машинах, чтобы облегчить установку штампов, используют поворотный кран, для этого в станине устраивают соответствующие гнезда. Ослабленную вырезами станину усиливают горизонтальными и вертикальными ребрами (рис. 232), а также анкерными стяжками — болтами или накладками (рис. 233).

В поперечном направлении стяжки удерживают от отгибания вертикальные стенки станины, воспринимающие усилие распора зажимных матриц. Стяжные болты следует предварительно осторожно затягивать во избежание зажима ползуна между направляющими щеками станины (см. рис 232). Поэтому никакого предварительного сжатия станины эти связи не осуществляют, так как иначе это вызвало бы зажатие поперечного ползуна между вертикальными направляющими станины. Некоторая сила затяжки гаек у стяжных болтов должна быть, но лишь такой величины, которая исключает самопроизвольное отвинчивание гайки при сотрясениях в процессе работы машины.

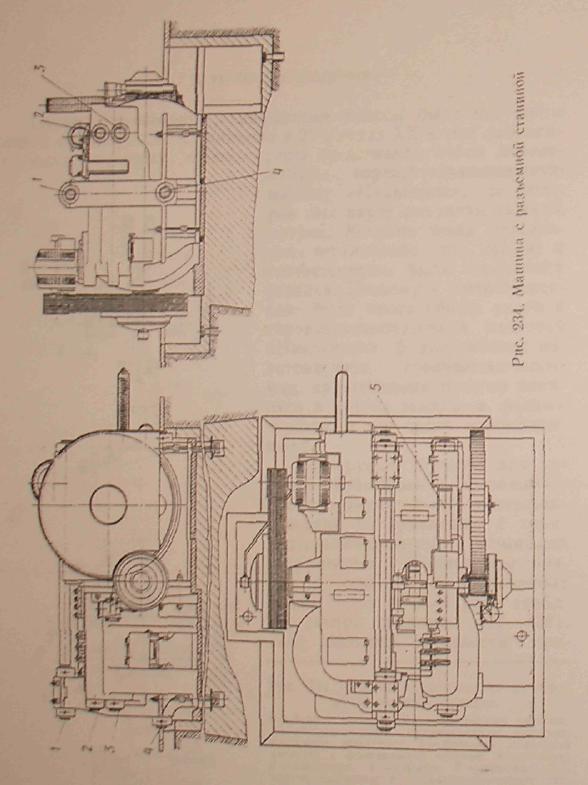

Для крупных машин (при Рп более 13 Мн (1300 тс)] с целью облегчения транспортировки станину изготовляют составной из двух частей (задней и передней), скрепляемых продольными

стяжными болтами (рис. 234), предназначенными, в отличие от рассмотренных, для предварительного сжатия станины общей силой, не меньшей, чем номинальное усилие машины. В противном случае при работе машины станина в месте разъема будет «дышать», т. е. шов будет раскрываться.

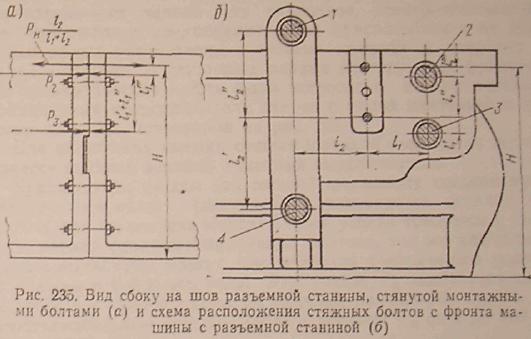

Станину при оборке предварительно стягивают монтажными болтами (рис. 235, а), устанавливаемыми в горячем состоянии. Основные стяжные болты в соответствии со схемой их расположения (рис, 235, б): два (2 я 3) — вдоль правой стенки станины и один — 4 внизу вдоль средней нижней стенки станины — затяги-

вают с усилием, которое определяют из условия, что наибольшая нагрузка на ближайший стяжной болт получается при приложении максимального усилия -в крайних (верхнем или нижнем) ручьях. Длинный болт 1 предназначен для удержания опорной стенки станины, для поперечного ползуна и опорной стенки разъемного среднего подшипника коленчатого вала; короткий болт 5 (см. рис. 234) — для удержания опорной стенки первого от большой шестерни разъемного подшипника коленчатого вала; два стяжных болта 2 и 3 вдоль правой стенки станины и стяжной болт 4 внизу левой части станины, предназначены для стяжки со сжатием разъемной станины.