- •Глава XI. Кривошипные машины

- •§ 61. Общие сведения

- •Глава XII. Гибочные машины (бульдозеры)

- •§ 67. Общие сведения

- •§ 68. Бульдозеры нормального типа (тихоходные)

- •§ 69. Предохранительные устройства у бульдозеров нормального типа

- •71. Быстроходные бульдозеры

- •§ 72. График усилий, допускаемых на ползуне быстроходных бульдозеров

- •Глава XIII. Горизонтальноковочные машины

- •§ 73. Общие сведения

- •§ 74. Системы зажимных механизмов

- •§ 75. Предохранители в механизмах зажима матриц

- •§ 89. Механизмы включения (муфты) и тормоза

- •§ 90. Ползуны

- •§ 91. Станина

- •Глава XIV. Кривошипные прессы для горячей штамповки

- •§ 94. Общие сведения

- •§ 95. Ползуны

- •§ 96. Уравновешивающее устройство

- •§ 97. Нижний выталкиватель

- •§ 98. Станина

- •§ 100. Муфты включения

- •§ 101. Тормоз

§ 89. Механизмы включения (муфты) и тормоза

Механизм включения (муфта) у горизонтальноковочных машин может быть расположен или в системе «шатун — ползун» (см. рис. 172, б) или во втулке большой шестерни (см. рис. 172, а), или во втулке маховика (см. рис. 172, в). В зависимости от указанных мест расположения муфты в момент включения требуется преодолеть инерцию больших или меньших масс.

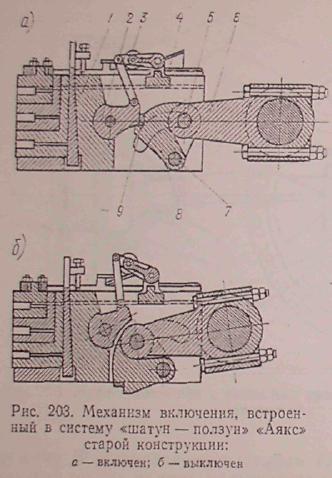

Механизм включения в системе «шатун — ползун». Старая модель машины «Аякс» имеет механизм включения, встроенный в систему «шатун — ползун» (см. рис. 172, б). При выключенной муфте все детали привода от маховика до шатуна включительно находятся в движении, а при включении преодолевается инерция главного ползуна и механизма зажима матриц. Шатун 6 (рис. 203) малой головкой связан при помощи пальца 5 с кулисой 8, имеющей ось вращения 7, закрепленную в ползуне I. Таким образом, при вращении коленчатого вала и выключенной

муфте (рис. 203, б) шатун будет приводить кулису 8 в качательное движение вокруг оси 7. При включении муфты (рис 203. а) путем нажатия на педаль отодвигается клин 4, в который упирается ролик 3, поддерживающий в приподнятом положении кулачок 2.

Под действием собственного веса система кулачка 2 с роликом 3 стремится опуститься. Если кулиса 8 при своем качании окажется в этот момент в крайнем заднем положении, то кулачок западет в паз кулисы и встанет в рабочее положение. При последующем движении кулиса 8 упрется в кулачок 2, что вызовет передвижение ползуна вперед.

Для уменьшения износа от удара при включении место соприкосновения кулисы с кулачком, воспринимающее всю нагрузку при выполнении рабочей операции, облицовывают сменной закаленной плиткой 9.

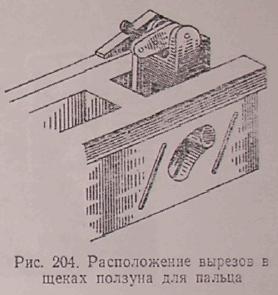

Палец 5 имеет такую длину, что концы его входят с обеих сторон в вырезы в щеках ползуна (рис. 204). Поэтому при движении шатуна назад палец, упираясь в задний конец вырезов в щеках, потянет ползун в обратную сторону. При обратном ходе ползуна и ненажатой педали ролик 3 (см. рис. 203) набежит опять на клин 4 (при ненажатой педали он находится в исходном положении) и поднимает кулачок 2. Вследствие этого при последующем прямом ходе шатуна кулиса 8, не встречая кулачка 2, начнет совершать опять качательные движения вокруг оси 7, а ползун останется неподвижным в крайнем заднем положении. Таким образом произойдет выключение муфты.

Если в момент нажатия педали кулиса уже сдвинулась вперед от крайнего заднего положения, то кулачок не сможет опуститься в паз кулисы и будет скользить по спинке последней до момента, когда она займет крайнее заднее положение. От момента нажатия педали до момента включения потребуется время, соответствующее почти полному обороту коленчатого вала.

При крайнем заднем положении кулисы между опорными поверхностями кулачка и кулисы получается небольшой зазор, позволяющий кулачку заскочить в паз кулисы и встать в рабочее положение. Включение может произойти или сразу при нажатии педали (один крайний случай), или по истечении времени, соответствующего одному обороту коленчатого вала (второй крайний случай). В среднем период от момента нажатия педали до момента включения соответствует времени на совершение половины оборота коленчатого вала. Отсюда следует, что при такого рода механизме включения от момента нажатия педали до остановки ползуна в крайнем заднем положении после одного хода потребуется время, в течение которого совершится 1,5 оборота коленчатого вала.

Потеря времени на включение составляет Уз от затрачиваемого на каждый ход и '/3 от собственно машинного времени. Так, если машина имеет 37 ходов в минуту, то период одного хода (машинное время) составляет 1,6 сек, а от момента нажатия педали до момента включения в среднем потребуется 0,8 -сек. Всего на один ход машины будет затрачено 2,4 сек. Затрата относительно большего времени на включение описанной муфты сцепления является существенным ее недостатком.

После того как при обратном ходе ползун будет оттянут пальцем в крайнее заднее положение, он останется в этом положении до следующего включения муфты. Следовательно, ход ползуна при включении муфты данной системы начинается всегда с крайнего заднего его положения.

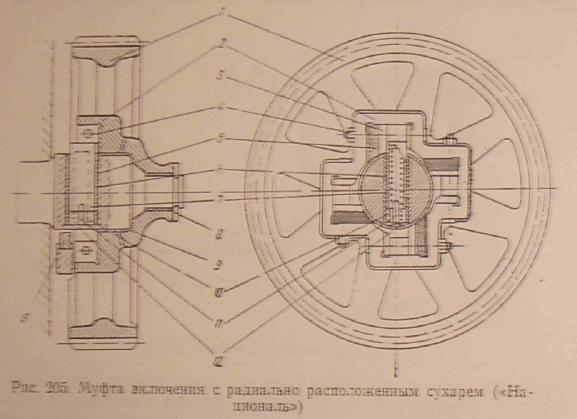

У машин, имеющих муфту включения, встроенную во втулку большой шестерни (см, рис. 172, а), при выключенной муфте вращаются все детали привода — от маховика до большой шестерни включительно. При включении на рабочий ход в этом случае приходится сдвинуть с места коленчатый вал, шатун, главный ползун и механизм зажима матриц, преодолевая их инерцию. Большая шестерня сидит на коленчатом валу свободно и при включении муфты соединяется с коленчатым валом сухарем, поворачивающимся шпонками или другим способом. Муфты с сухарным механизмом включения строят по двум основным конструктивным схемам: с радиально расположенным сухарем (рис. 205) и с сухарем, расположенным параллельно оси вала (см. рис.209).

Муфта включения с радиально расположенным сухарем ("Националь" старой конструкции, США). В утолщении главного {коленчатого) вала (см.. рис. 205). консолъно выступающего из станины, выдолблено радиально сквозное прямоугольное отверстие, закрытое с одной стороны закрепленной шурупами задвижкой 12 со штырем 11. Отверстие облицовано бронзовыми плитами 6. В образовавшемся пазу устанавливают пустотелый сухарь 7 прямоугольного сечения, внутри которого помешают пружину 10, направляемую штырем 11. Пружина стремится вытолкнуть сухарь из паза коленчатого вала. На консольную часть коленчатого вала свободно насаживают с запрессованными бронзовыми втулками 8 и 9 шестерню I, имеющую сильно развитую крестообразную втулку 2 с четырьмя пазами для сухаря 7. Пазы облицованы сменными стальными плитками 3 удерживаемыми болтами 4.

Для смягчения в момент включения удара сухаря в плитку 3 за нею устанавливают набор стальных листов 5 толщиной около 1 мм. Когда колено вала находится в крайнем заднем положении, прямоугольное отверстие для сухаря располагается открытой частью вниз. Сухарь несколько выступает за пределы торца крестообразной втулки шестерни и этой частью упирается в гребенку (копир) 13, которая удерживает его в утопленном положении в пазу главного вала. Вследствие этого шестерня может свободно вращаться на валу.

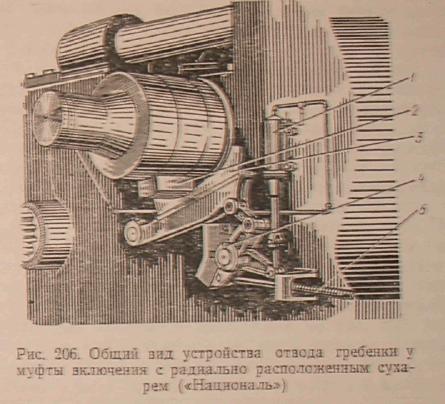

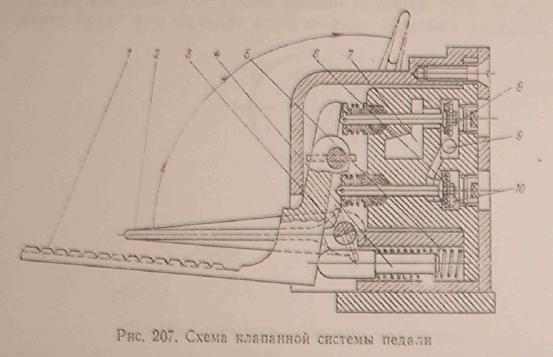

При нажатии на педаль гребенка 1З поворачивается вокруг своей оси (на рис. 206, гребенка 3) и освобождает сухарь, перемешающийся в радиальном направлении под действием пружины и постепенно заводящийся в пробегающий мимо него паз крестовины большой шестерни. Таким образом, втулка шестерни оказывается соединенной с коленчатым валом при помощи сухаря, находящегося одной частью в пазу крестовины, а другой — в пазу коленчатого вала. Вследствие этого коленчатый вал начинает вращаться вместе с большой шестерней. Если педаль после включения отпустить, то гребенка встанет в исходное положение, и когда вал совершит почти полный оборот, она, преодолевая действие пружины 10 (см. рис. 205} и трение а пазах, утопит сухарь в паз вала. Произойдет выключение муфты, и шестерня опять свободно начнет вращаться на валу, как на оси.. Поворот гребенки вокруг своей оси осуществляется ила механической передачей от педали (малые машины), или при помощи пневматической системы. В последнем случае педаль управляет двумя клапанами (рис. 207). Если рычаг 2 опущен, то педаль при нажатии не сможет перемещаться, так как будет упираться в ось рычага. Это приспособление, блокирующее педаль» является предохранителем от случайного нажатия на педаль» когда этого нельзя допускать из-за опасности травмирования рабочего (например, при установке штампов). Всегда, когда штамповщик отходит со своего рабочего места или производится осмотр машины или штампов при включенном электродвигателе,

необходимо рычаг 2 опускать во избежание случайного нажатия на педаль к включения машины на рабочий ход.

Для работы педали необходимо поднять рычаг 2. Тогда вырез в оси 3 позволит передвигаться педали 1 при нажатии на последнюю. Полость 7 под верхним клапаном 8 соединена с атмосферой, а канал 9 над ним — с верхней частью цилиндра / (см. рис 206). Если педаль не нажата, то пружина 5 (см. рис 207)

клапанной коробки, действуя через толкатель 4 на педаль, удерживает открытым верхний клапан 8, поэтому полость над поршеньком в цилиндре 1 (см. рис 206) через клапан 8 будет соединена с атмосферой. Вследствие этого пружина 5 (см. рис 206) удерживает рычаг 4 прижатым верхней его площадкой к амортизирующему ограничительному устройству (набор стальных прокладок), и муфта будет выключена. При нажатии на педаль сначала закроется верхний клапан 8 (см. рис. 207), а затем откроется нижний клапан 6. Полость 10 над клапаном 6 соединена с подводом сжатого воздуха.

Таким образом, при открытом нижнем клапане 6 и закрытом верхнем 8 поршенек в цилиндре 1 (см. рис 206) давлением сжатого воздуха передвинется вниз, преодолевая действие пружины $. При этом гребенка 3 опустится и перестанет удерживать сухарь 2 в пазу коленчатого вала, вследствие чего включится муфта. По данной системе включение произойдет после нажатия педали или сразу, если в этот момент гнездо крестовины пробегает перед сухарем, или через 1/4 оборота коленчатого вала. В среднем от момента нажатия педали до момента включения потребуется время, соответствующее (0+1/4) : 2= 1/8 оборота коленчатого вала, т. е. включение произойдёт в 4 раза быстрее, чем в предыдущем случае (см. рис 203). Следовательно, общее

время на один ход машины будет соответствовать времени 1 + + 1/8 оборота коленчатого «вала, а период с момента нажатия педали до момента включения составит 1/9 от общего времени, затрачиваемого на каждый ход, и 1/8 (или 12,5%) от собственного машинного времени.

Если машина имеет 37 ходов в минуту, то время одного оборота вала равно 1,6 сек, период от нажатия педали до момента включения — 0,2 сек, и общее время на совершение одного хода машины с момента нажатия педали — 1,8 сек. В предыдущем случае (см. рис 203) общее время составляло 2,4 сек, т. е. экономия времени при данной схеме включения составляет 25%.

Однако у муфты сухарного типа имеются некоторые недостатки. Сухарь включается при сравнительно большой скорости перемещения пазов шестерни относительно неподвижного вала. Поэтому включение происходит с характерным стуком, отчего опорные закаленные плитки, амортизационные пластинки и другие детали изнашиваются, могут получаться отколы, частицы которых, попадая в пазы, вызывают заедание сухаря. При этом сухарь будет не полностью входить в паз крестовины (неполное включение) и при взаимном ударе будет выталкиваться оттуда, вследствие чего включения не произойдет, а износ деталей муфты усилится. Поэтому особенно тщательно нужно наблюдать за состоянием муфт сухарного типа. Судя по рис 203. включение происходит при почти нулевой скорости кулисы, которая перед этим двигалась назад и только начинает свое движение вперед. Следовательно, удар при включении у муфты с кулисой значительно меньше, чем у муфты сухарного типа.

Для уменьшения потери времени на включение у машин с механизмом сцепления, показанным на рис. 203, число оборотов коренного вала увеличено по сравнению с машинами, имеющими муфту, изображенную на рис 205. Это можно было осуществить благодаря меньшему взаимному удару деталей муфты сцепления в момент включения.

После выключения муфты сухарного типа машина все же будет продолжать свое движение в результате накопленной ее подвижными частями кинетической энергии. Чтобы главный ползун и колено вала после выключения муфты остановились и удержались в крайнем заднем положении, устанавливают тормоз, а муфту выключают в момент, когда коленчатый вал еще не дошел до крайнего заднего положения колена.

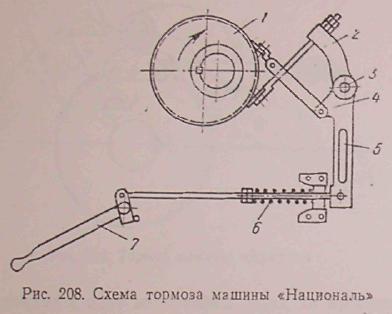

У машин с муфтой сухарного типа установлен тормоз ленточного типа (рис 208) с дополнительным натягом ленты в момент торможения. Тормозная шайба 1 посажена эксцентрично на левый конец коленчатого вала (противоположный большой шестерне). Эксцентриситет расположен таким образом, чтобы при торможении шайба дополнительно натягивала ленту. При натяге ленты эксцентрично установленной шайбой трехплечий рычаг 5 стремится повернуться против часовой стрелки вокруг оси 3, закреплённой

на станине. Так как плечо 2 больше плеча 4, то самозатягивания тормоза не произойдет, а сила натяга ленты определится степенью сжатия пружины 6*. После того как система затормозится и колено вала расположится примерно горизонтально около крайнего заднего положения, оно будет стремиться повернуться в обратную сторону под действием собственного веса и веса шатуна. Трением о тормозную шайбу лента будет натягиваться в обратном направлении и тянуть за малое плечо 4 рычага. Так как плечо 2 при этом опишет большую дугу, то от этого лента будет еще сильнее натягиваться. Другими словами, при

обратном вращении коленчатого вала под действием собственного веса тормоз будет работать как самозатягивающийся, и поэтому коленчатый вал будет удерживаться в заднем положении.

Регулировка тормоза состоит в том, чтобы пружина действовала на тягу с силой, обеспечивающей остановку коленчатого вала после хода машины вхолостую (без нагрузки) несколько выше (примерно на 15°) нулевого положения (крайнего заднего). Тогда после совершения рабочего хода машина остановится ближе к крайнему заднему положению вследствие снижения числа оборотов при расходе энергии на деформацию и поэтому меньшей кинетической энергии подвижных частей машины к моменту торможения после выключения муфты. Отсюда следует, что положение коленчатого вала при остановке после выключения муфты и торможения зависит от энергии, израсходованной на деформацию во время рабочего хода машины. Поэтому при включении муфты движение коленчатого вала начнется с положения, не строго соответствующего его нулевому крайнему заднему положению, а выше или ниже его, в зависимости от израсходованной энергии при совершении рабочего хода.

В начальный момент, при включении муфты, преодолевается тормозящее действие тормоза, что является известным недостат-

ком такого устройства (пуск под тормозом). При подходе к переднему положению колена эксцентриситет тормозной шайбы переместится, вследствие чего лента освободится от натяга, и, таким образом, в момент деформации металла тормоз не работает. Рукоятка 7 (см. рис. 208) служит для выключения тормоза в случае вращения вала вручную, чем пользуются при наладке штампов,

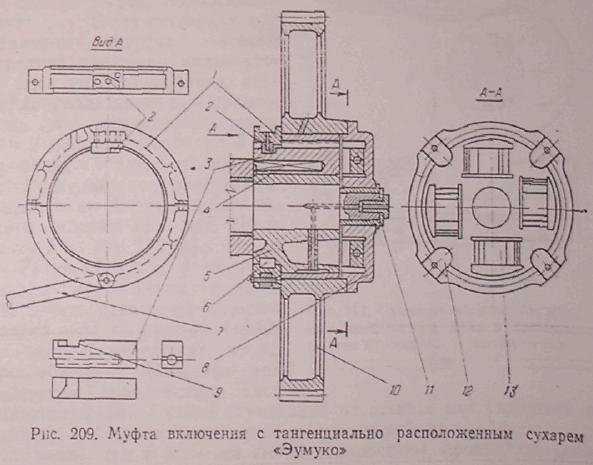

Муфта включения с сухарем, расположенным параллельно оси вала («Эумуко»). На утолщенную часть коленчатого вала,

консольно выступающую из станины (рис. 209), насаживают и закрепляют шпонкой барабан 5, имеющий долевой прямоугольный паз для сухаря 3 и кольцевую выточку 6 на внешней цилиндрической поверхности. Прямоугольный призматический сухарь 3 имеет по оси гнездо, в которое помещают пружину 4. На одной из граней сухаря имеется прямоугольная канавка 9 со скосом. На барабан надевают свободно разъемное кольцо 1 С внутренней стороны кольца закреплена шпонка 2, имеющая такой же скос, что и канавка 9 на сухаре. Кольцо 1 шарниром связано с тягой 7, идущей от педали. При вращении барабана вместе с коленчатым валом кольцо остается неподвижным, причем выступающая шпонка 2 проскальзывает по выточке 6 на барабане. На барабан и концевую часть коленчатого вала свободно насажена на запрессованных бронзовых втулках большая шестерня 10, имеющая крышку 8 с гнездами 13 для сухаря. Гнезда

да облицованы плитками и амортизаторами из тонких стальных пластинок. Крышка имеет выступы 12, разгружающие болты от среза при передаче крутящего момента. От сползания шестерня удерживается шайбой 11, притянутой к торцу вала.

При ненажатой педали шпонка 2 входит в канавку сухаря 3 и удерживает его утопленным целиком в гнезде барабана 5. Если нажать на педаль, тяга 7, идущая от нее, повернет на некоторый угол кольцо 1; шпонка 2 выйдет из канавки 9 сухаря 3, и сухарь под действием пружины 4 частично выдвинется из паза

барабана и войдет в одно из четырех гнезд 13 крышки 8 большой шестерни 10, соединив этим вал с шестерней. Если отпустить педаль, то кольцо опять займет исходное положение, и после почти полного оборота вала сухарь 3 набежит на шпонку 2 своей косо расположенной канавкой 9 и постепенно полностью войдет в паз барабана 5, вследствие чего произойдет выключение муфты. Эта муфта имеет те же преимущества и недостатки, что и муфта с радиально расположенным сухарем.

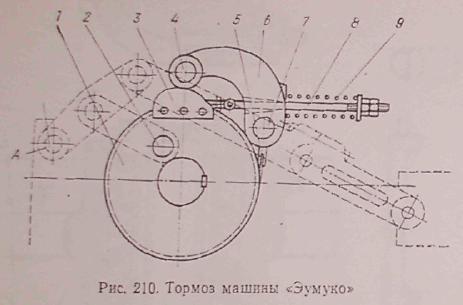

Ленточный тормоз у машины «Эумуко» с аксиально расположенным сухарем установлен, как и у машины «Националъ», на левом конце коленчатого вала. Тормозная шайба / (рис. 210), на которой закреплен палец кривошипа 2 для привода механизма зажима матриц, имеет врезанный на реборде и закрепленный шурупами кулачок 3. Тормозная лента одним концом закреплена к серьге 5, а другим — к тяге 8, проходящей через кривой рычаг б, сидящий на пальце 7, закрепленном на станине. На другом конце кривого рычага имеется ролик 4, упирающийся в реборду тормозной шайбы. Ленту натягивают пружиной 9, работающей на сжатие и предварительно затянутой гайкой. При вращении коленчатого вала в момент выключения муфты ролик 4 набегает на кулачок 3, что вызывает дополнительное натяжение ленты и усиление торможения. После остановки коленчатого

вала ролик 4 остается на кулачке 3, и у малых машин тормоз может удержать коленчатый вал в крайнем заднем положении. Так же как и у маши» с радиально расположенным сухарем, положение колена после остановки будет зависеть от того, большая или меньшая энергия была израсходована за рабочий ход.

У крупных машин тормоз не в состоянии удержать коленчатый вал в крайнем заднем положении, и вал под действием собственного веса начнет перемещаться в обратном направлении.

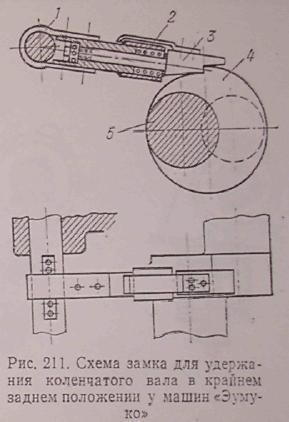

Для его удержания служит

устройство в виде замка (рис. 211). На щеке коленчатого вала сделан вырез, образующий ступеньку. В эту ступеньку при обратном (против часовой стрелки) движении коленчатого вала упрется собачка, свободно скользящая при прямом ходе по поверхности щеки. Ось 1 вращения собачки 3 закреплена в станине и является продолжением оси, представляющей точку А в механизме зажима матриц (см. рис. 210 и точку 1 на рис. 177, а).

Таким образом, у крупных машин торможение должно обеспечить некоторый переход колена вала за нулевое (крайнее заднее) положение, чтобы

при обратном движении под

действием собственного веса коленчатый вал 5 своей ступенькой на щеке 4 мог упереться в собачку 3. Однако чем больше колено перейдет крайнее заднее положение, тем с большей силой (скоростью) произойдет удар о собачку в процессе обратного вращения, что вызовет усиленный износ (смятие) выступа у щеки 4. Для смягчения удара служит амортизационная пружина 2 в собачке. Предварительное сжатие тормозной пружины, определяющее натяг лент тормоза, должно быть таким, чтобы при самой тяжелой операции, требующей наибольшей работы в данном технологическом процессе, выступ на щеке вала лишь немного переходил за упор собачки. При холостом ходе переход выступа на щеке вала и удар при упоре собачки будут, естественно, большими.

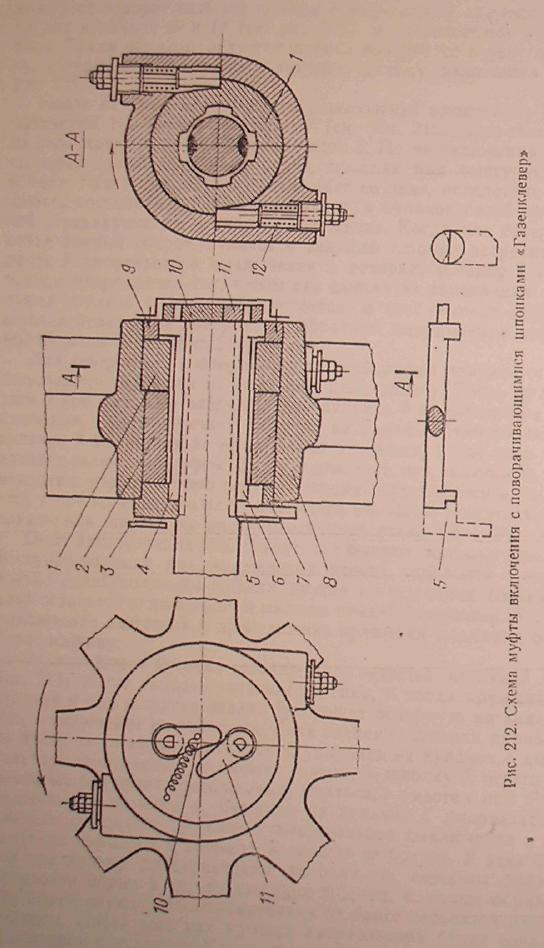

Муфта включения с поворачивающимися шпонками («Газенклевер»). Коленчатый вал (рис. 212) имеет два паза для двух поворачивающихся шпонок — большой ведущей 6 и малой ведомой 4, С торца ведущей шпонки 6 в замок установлен кулачок 5. Своими цилиндрическими частями шпонки помещаются в гнездах

бронзовых втулок 7 и 9, закрепленных на коленчатом валу. На эти втулки свободно посажена ступица 8 большой шестерни. В средней части ступицы закреплена шпонкой закаленная стальная ведущая втулка 2 с гнездами для шпонок и рядом с ней свободно посажено с такими же гнездами закаленное стальное кольцо 1 с амортизирующими пружинами включения 12. Гнезда для шпонок в кольце 1 относительно гнезд втулки 2 несколько выдвинуты вперед по ходу шестерни. Таким образом, при повороте

шпонки 6 сначала упрутся в пазы кольца 7 и начнут сжимать амортизирующие пружины 12 и лишь после того как вал силой пружин 12 сдвинется с места, шпонки упрутся в пазы основной ведущей втулки 2. Благодаря этому удар шпонок в момент включения несколько смягчается.

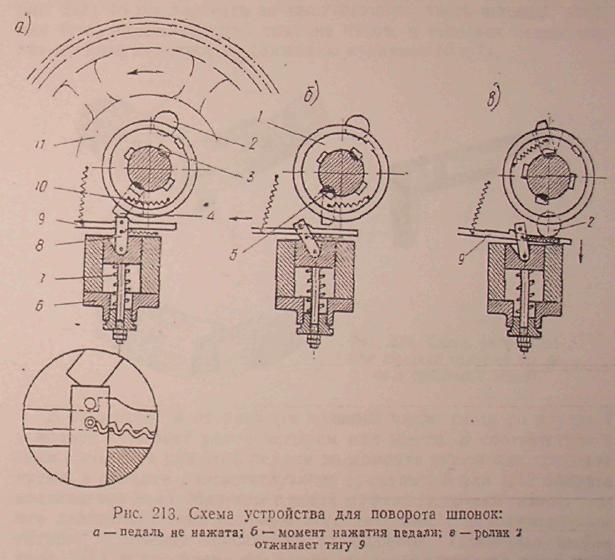

При нажатии на педаль с помощью системы рычагов тяга 9 (рис. 213, а) с крючком отводит за шип кулачок 8 амортизатора выключения. Кулачок 4 ведущей шпонки теряет опору и пружиной 10 поворачивается вместе с ведущей шпонкой 5. Эта шпонка своим ребром попадает в гнезда кольца 1 (см. рис. 212) и затем ведущей втулки 2 (или 1 на рис. 213,б). Поворот ведущей шпонки

вызывает поворот ведомой шпонки 8 посредством закрепленных на них кулачков 10 и 11 (см. рис. 212), расположенных с торца вала. Таким образом, ведущая шпонка повернется в одну сторону, а ведомая — в другую и замкнет систему включения (см, рис. 213, б).

После каждого хода машины выключение происходит автоматически. На бронзовой втулке 7 (см. рис. 212), закрепленной на коленчатом валу, установлен ролик 8. После включения муфты через пол-оборота вала ролик, проходя над выступающим концом тяги 9 (рис. 213, в), отжимает ее вниз, вследствие чего крючок соскакивает с шила кулачка 8, и кулачок своей пружиной устанавливается в рабочее положение. Когда вал совершит почти полный оборот, кулачок 4 ведущей шпонки встретит кулачок 8 амортизатора выключения и повернет шпонку б в обратном направлении так, чтобы она вышла из зацепления с ведущей втулкой /, муфта выключается. В этот момент ведомая шпонка будет тоже повернута в обратном направлении пружиной кулачка 10 (см. рис.212).

Для совершения повторного хода необходимо вначале отпустить педаль (если она не была отпущена ранее). Тогда крючок тяги 9 (см. рис. 213) зайдет за шип кулачка 8 амортизатора вы-ключения. При следующем нажатии на педаль крючком тяги 9 кулачок 8 амортизатора выключения оттянется, после чего произойдет включение муфты. Следует отметить, что включение происходит с ударом, отчего ведущая шпонка прогибается и вминается в паз коленчатого вала, имеющего меньшую твердость, чем закаленная шпонка из инструментальной стали У6 — У7,

Опыт эксплуатации показывает, что бывают поломки шпонок. В случае поломки при выключении может произойти поворот только одной половины шпонки, другая же половина (отломанная) останется включенной, и машина пойдет самоходом. Только выключение двигателя и прекращение вращения маховика остановит машину.

Отколовшиеся кусочки шпонки или ведущей втулки / (см, рис. 213) могут вызвать заедание шпонки, и тогда пружина 10 кулачка 4 при нажатии педали не сможет повернуть на включение, и включение не состоится. Если заедание шпонки произошло после включения, то кулачок 4, упираясь на кулачок 8 амортизатора выключения, не сможет повернуть шпонку 5, отчего коленчатый вал будет продолжать вращаться, а вместе с ним будет вращаться и кулачок 4, нажимая на кулачок 8 амортизатора, что вызовет сжатие пружины 7 амортизатора выключения и вы-шибание крышки 6 с обрывом крепящих ее болтов. У этих болтов специально предусмотрены выточки, по которым должен произойти обрыв в случае заедания шпонок, и, таким образом, эти болты служат предохранителями от более серьезной аварии машины. После того как крышка амортизатора будет сорвана и ползунок с кулачком 8 и пружиной 7 выпадут из своего кор-

пуса, машина пойдет самоходом, и остановить ее можно только при выключении электродвигателя и торможении маховика.

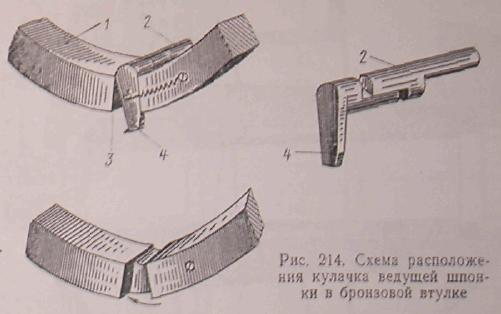

Ограничение поворота кулачка 4 (рис. 214) при выключении, обеспечивающее расположение шпонок заподлицо с поверхностью вала, осуществляется упором кулачка 4 в стенку выемки 8 в бронзовой втулке / (указано стрелкой на рис. 214). При износе этой опорной стенки шпонка 2 при выключении повернется на больший угол и частично будет выступать из паза вала. При вращении шестерни гнезда ведущей втулки 2 и кольца / (см. рис, 212) будут задевать за выступающую часть шпонки, издавая звук, напоминающий тикание часов, и вызывая подергива-ние шпонок, заметное по движению кулачков 10 и //.

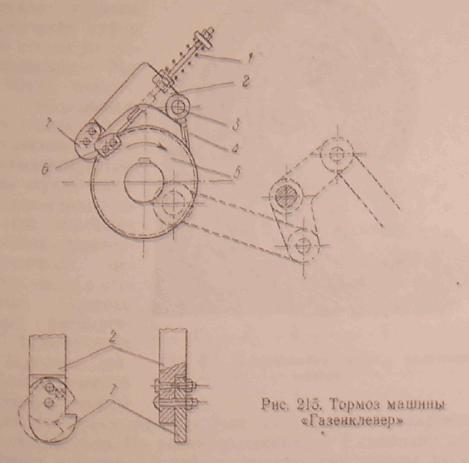

В зависимости от размера машины число гнезд во втулке 2 и кольце / бывает равно четырем или шести. В соответствии с этим с момента нажатия педали до момента включения проходит время, в среднем соответствующее времени 1/8 или 1/12 оборота коленчатого вала. Машины с такой муфтой включения имеют тор-моз ленточного типа непрерывного действия, с дополнительным натягом в момент собственно торможения. Тормозная шайба (рис. 215) установлена на левом конце коленчатого вала, противоположном большой шестерне. Лента одним концом посредством серьги 4 соединена с пальцем 8, другим — связана через пружину 4 с рычагом 2, имеющим возможность вращаться на том же пальце 3, закрепленном на станине. На части реборды тормозной шайбы закреплен шурупами врезанный кулачок. Положение, указанное на рис. 215, соответствует выключенной муфте, когда коленчатый вал и ползун находятся в покое. Колено вала удерживается в крайнем заднем положении (нулевом) зубом 7 рычага 2, в который упирается кулачок 6.

При включении машины на рабочий ход коленчатый вал, а вместе с ним и тормозной диск, начинают вращение в направлении,

указанном стрелкой на рис. 215. Когда совершится почти полный оборот и амортизатор выключения повернет ведущую шпонку, подвижные части по инерции еще будут продолжать движение в том же направлении, причем пружина 7 (см. рис. 213) амортизатора выключения будет сжиматься, тормозя систему, и дополнительно к этому тормоз будет производить более энергичное торможение вследствие того, что рычаг 2 (см. рис 215), скользя по реборде тормозной шайбы 5, приподнимется в этот момент кулачком 6, что приведет к дополнительному натягу тормозной ленты.

К концу торможения зуб 7 рычага 2 должен соскочить с кулачка 6, и кулачок продвинется дальше. Под действием сжатой пружины амортизатора выключения 7 (см. рис. 213) и веса колена с шатуном коренной вал начнет передвигаться в обратном направлении и должен быть оставлен в крайнем заднем подо» женин колена рычагом 2 (см. рис. 215), зуб которого упрется в кулачок 6 тормозной шайбы 5, как показано на рис. 215. Таким образом, как и при тормозной системе «Эумуко», в системе «Газеиклевер» колено вала после самой тяжелой операции осуществляемого конкретного технологического процесса должно перейти за крайнее заднее положение, чтобы потом, при обратном движении вала, колено было остановлено зубом рычага в крайнем заднем положении.

Регулировка предварительного сжатия пружины I заключается в том, что переход колена вала за крайнее заднее положение был минимальным. Чем с большей высоты колено начнет обратное движение, тем с большей скоростью, а следовательно, и с большей силой, произойдет удар кулачка 6 (см. рис. 215) о

зуб 7 рычага 2. Вся сила удара приходится на палец 3. Были случаи, когда этот палец разрушался. С целью предупреждения . поломки пальца в системе рычага 2 предусмотрено предохранительное устройство. Верхний болт крепления зуба 7 и рычагу 2 выполнен как предохранительный стержень, подлежащий срезу при чрезмерной силе удара кулачка 6. Однако эта система работает

недостаточно удовлетворительно: или часто срезается предохранительный болт, или он не срабатывает, и палеи 3 ломается. Вместо установки такого предохранителя проще усилить палец 3. Принципиально по такой же схеме построен механизм включения машин "Ковмаг" (Англия).

К другим видам механизмов включения относятся кулачковые (машины "Зак"). Принцип их действия такой же, как обычных кулачковых муфт. На валу, на скользящей шпонке насажена втулка с кулачками. На ступице имеются встречные кулачки. При включении муфты кулачки входят во взаимное зацепление. Машины «Зак» отечественная промышленность не использует.

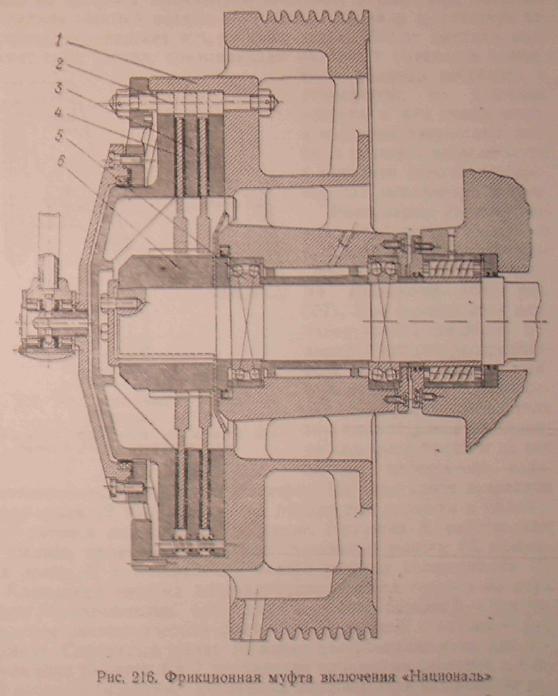

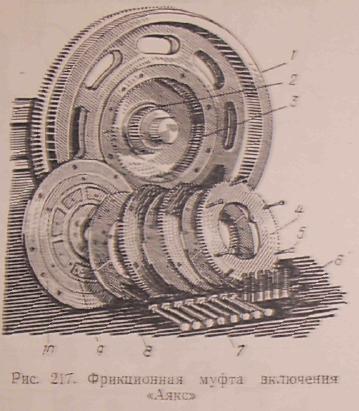

Фрикционный механизм включения, встроенный во втулку маховика. В последнее время во всех новейших конструкциях горизонтальноковочных машин, в том числе в отечественных, широко применяют пневматические фрикционные муфты. Принцип действия пневматической фрикционной муфты следующий. На приемном валу (рис 216) шпонкой закреплена втулка 6 со шлицами. На роликоподшипниках 5 свободно посажена ступица маховика. В ней размещены две группы дисков. Одна группа 4 посажена на шлицы втулки 6 и таким образом: связана с приемным валом, другая 3 — со ступицей (втулкой) маховика 1 при помощи болтав 2, по которым диски 3 своими вырезами могут скользить.

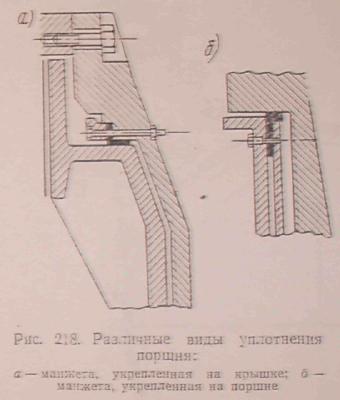

По другому варианту с внутренней стороны ступицы маховика I также имеются шлицы 3 (рис 217), в которые входят соответствующие зубья, имеющиеся на внешней окружности группы дисков 4, Между дисками на специальных свободно сидящих стержнях 5 установлены пружины 6, стремящиеся раздвинуть диски 4. В крышке 10 муфты, представляющей собой пневматический цилиндр, установлен поршень 9. Крышку закрепляют болтами 7. Уплотнение между поршнем и цилиндром выполняется или в виде кожаной манжеты (см. рис 216), прижимаемой к поршню двумя витыми пружинами, связанными своими кон-

цами в кольцо, или другими способами (рис 218). Существуют. уплотнения, представляющие собой не скользящую пару, а диафрагму (см. § 108)_

На дисках 8 (см. рис 217) с внутренними зубьями для посадки на шлицы 2 приклепаны пластины феродо. При нажатии на педаль сжатый воздух поступает в цилиндр и, действуя на поршень, передвигает его, сжимая диски. Между дисками возникает сила трения, связывающая маховик с приемным валом.

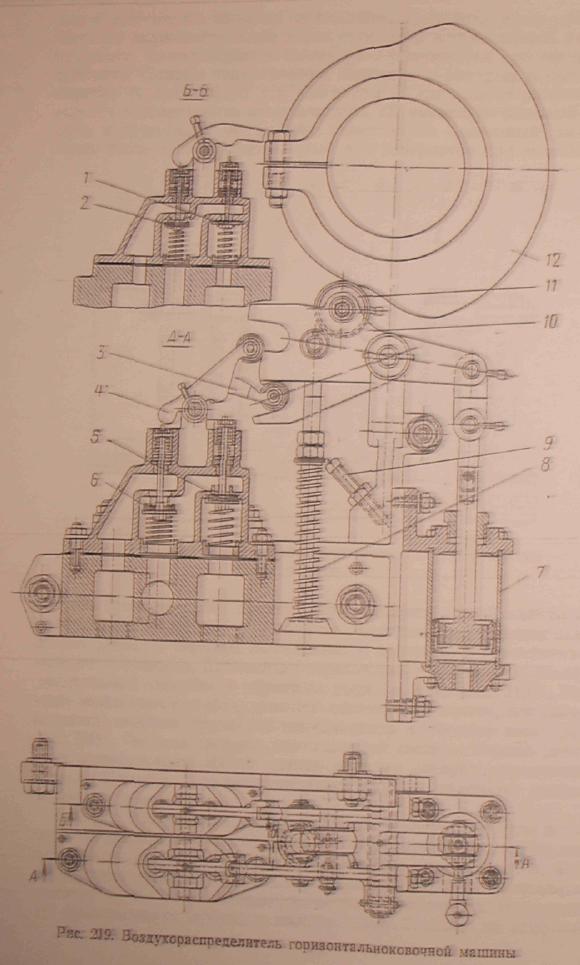

Если цилиндр соединить с атмосферой, то давление воздуха в нем понижается, и пружины раздвигают диски, а поршень возвращается в исходное положение; происходит выключение муфты. Рассмотрим систему управления отечественных и некоторых зарубежных машин. Педаль управляет двумя клапанами (см. рис 207). При помощи этих клапанов можно соединять цилиндр 7 воздухораспределителя (рис 219) с сетью сжатого воздуха или с атмосферой. Воздухораспределитель закрепляют слева на станине под выступающим из нее

концом коленчатого вала, противоположным большой шестерне. На этом конце закреплен копир-кулак 12, При ненажатой педали под поршнем в цилиндре 7 имеется атмосферное давление. Пружина 5, работающая на сжатие, приподнимает конец сдвоенного рычага 10, прижимая ролик 11 к поверхности малого радиуса копир-кулака 12. Клапанная система воздухораспределителя состоит из двух рядом расположенных клапанных коробок: передний — для управления пневматической фрикционной муфтой и задней—для тормоза. Сдвоенный рычаг 10 имеет две развилки-паза для роликов двух рычагов 4 и 3 управления клапанами передней и задней распределительных клапанных коробок. При нажатии на педаль под поршень цилиндра 7 подается сжатый воздух, который передвинет поршень вверх и, преодолевая действие пружины 8, повернет сдвоенный рычаг 10 вокруг его оси на кронштейне, причем ролик отойдет от копир-кулака 12, а рычаги 3 и 4 будут повернуты вилками-пазами вокруг своей оси по часовой стрелке. Ход сдвоенного рычага (а следовательно, и поршня) ограничивается упором заднего его плеча, управляющего клапанной коробкой тормоза, в ограничительный болт 9. Вначале закроется

клапан 2 и откроется клапан 1 коробки управления Тормозом, а когда верхним пером развилки сдвоенного рычага ролик рычага 4 начнет опускаться, то закроется сначала клапан 6, а потом откроется клапан 5 коробки управления муфтой.

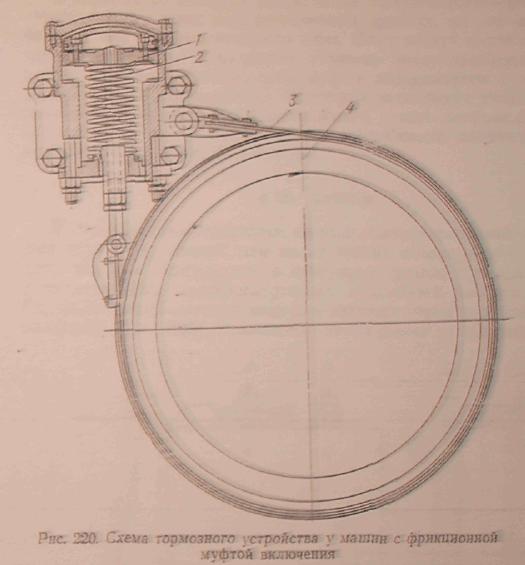

Отечественные машины, а также машины "Националъ" (США) и некоторые другие имеют тормозные устройства ленточного типа (рис. 220). Лента 3 при торможении натягивается пружиной 2, действующей на поршень 1. Тормозная шайба 4 шпонкой закреплена на приемном валу и связана фрикционом, являющимся предохранителем в системе привода, со свободно сидящей на валу малой шестерней (см. рис. 201). Таким образом, при включенной муфте крутящий момент передается с приемного вала на малую шестерню через фрикционное предохранительное устройство.

При нажатии педали в первую очередь из. воздухораспределителя (см. рис. 219) в цилиндр тормоза подается сжатый воздух, отчего натяг пружиной тормозной ленты прекращается, и! тормоз перестает действовать. Затем сжатый воздух через клапан 5

поступает в цилиндр пневматической муфты, в результате чего она включается. Если после включения муфты педаль будет отпущена, то под поршнем цилиндра 7 установится атмосферное давление. Однако переключения клапанов в распределительной коробке не произойдет, так как ролик 11 сдвоенного рычага 10 упирается в поверхность копира-кулака 12, имеющую большой радиус, и пружина 8 не сможет передвинуть сдвоенный рычаг. Лишь после того как коленчатый вал повернется при вращении

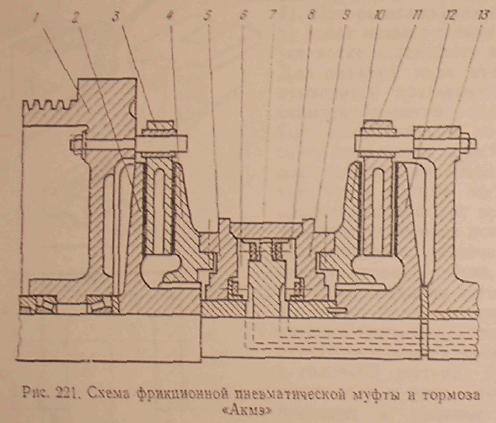

на угол примерно 270°, против ролика окажется поверхность копира-кулака малого радиуса, отчего пружина в передвинет сдвоенный рычаг в верхнее положение, а поршень переместится в нижнее положение. Произойдет переключение клапанов в распределительной коробке в обратном порядке (см. рис. 219). Вначале выключится муфта, а затем включится тормоз, поскольку поршень тормоза пружиной передвинется и натянет ленту (см. рис. 220). Отсюда следует, что в данной системе тормоз действует периодически. Натяг ленты тормоза следует отрегулировать так, чтобы ползун остановился вблизи крайнего заднего его положения. На рис. 221 показан иной вариант фрикционной муфты и тор-моза. В данном варианте («Акмз», США) тормоз дискового типа (справа на рис 221) однотипный с муфтой (слева на рис 211). При впуске сжатого воздуха в полость 6 и выпуске из полости 8 система 4—5—7—9—10 передвигается влево и включает в рабо-ту фрикционную муфту, у которой диск 3 сидит на стержнях

(скользящая посадка), жестко связанных с маховиком 1. Маховик посажен свободно (на роликах) на приемном валу. Детали 2 и 12 жестко закреплены на приемном валу. По шлицам, находящимся на деталях 2 и 12, направляются нажимные диски 4 и 10. При впуске сжатого воздуха в полость 8 и выпуске из полости 6 система передвигается вправо, выключает муфту и включает в работу тормоз, у которого диск 11 находится на стержнях, закрепленных в станине 13.

О периоде от момента нажатия до момента включения фрикционных муфт пока нет достоверных данных, но это время не больше, чем у муфт сухарного типа. Пока воздух после нажатия педали пройдет и передвинет поршень воздухораспределителя и пока поршень фрикционной муфты передвинется и прижмет диски, причем последние на некотором пути будут взаимно проскальзывать, пройдет некоторое время, учесть которое расчетом в настоящее время невозможно. Эксперимент показывает, что это время составляет 0,7—0,8 сек.