- •Глава XI. Кривошипные машины

- •§ 61. Общие сведения

- •Глава XII. Гибочные машины (бульдозеры)

- •§ 67. Общие сведения

- •§ 68. Бульдозеры нормального типа (тихоходные)

- •§ 69. Предохранительные устройства у бульдозеров нормального типа

- •71. Быстроходные бульдозеры

- •§ 72. График усилий, допускаемых на ползуне быстроходных бульдозеров

- •Глава XIII. Горизонтальноковочные машины

- •§ 73. Общие сведения

- •§ 74. Системы зажимных механизмов

- •§ 75. Предохранители в механизмах зажима матриц

- •§ 89. Механизмы включения (муфты) и тормоза

- •§ 90. Ползуны

- •§ 91. Станина

- •Глава XIV. Кривошипные прессы для горячей штамповки

- •§ 94. Общие сведения

- •§ 95. Ползуны

- •§ 96. Уравновешивающее устройство

- •§ 97. Нижний выталкиватель

- •§ 98. Станина

- •§ 100. Муфты включения

- •§ 101. Тормоз

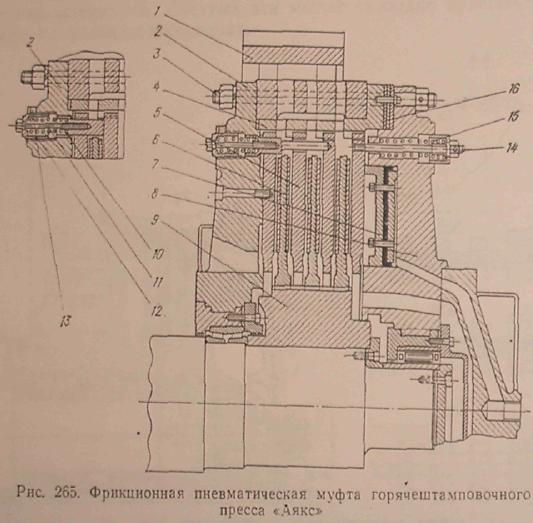

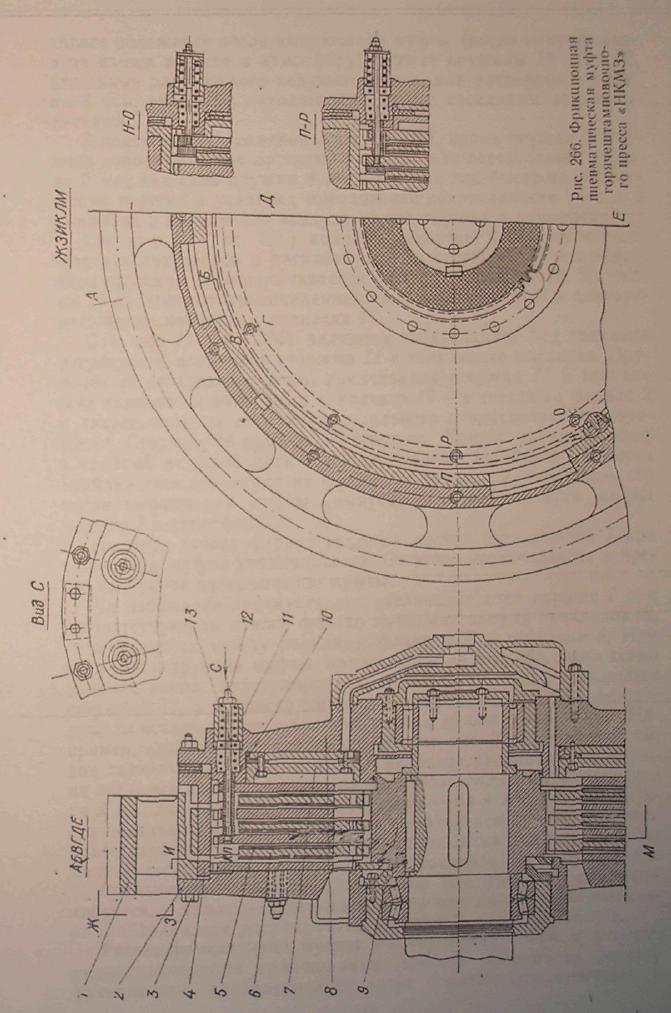

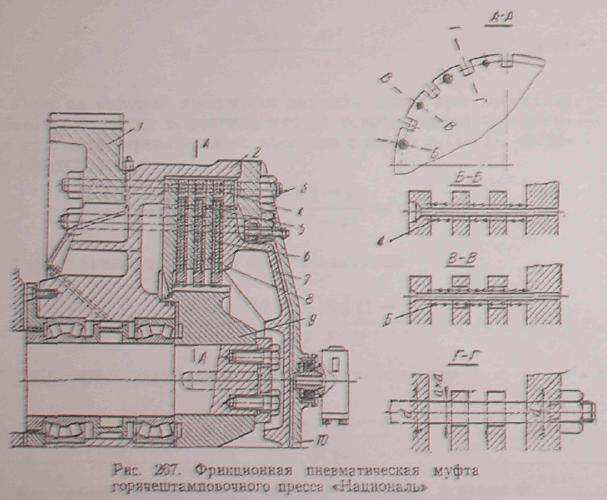

§ 100. Муфты включения

У горячештамповочных кривошипных прессов первых выпусков фрикционные пневматические муфты включения устанавливали на приемном валу и встраивали во втулку маховика аналогично тому, как это сделано у горизонтальноковочных машин. Тормоз для остановки подвижных частей пресса после выключения муфты устанавливали также на приемном валу. Он был связан с малой шестерней посредством фрикционного предохранителя (см. рис. 201). Вследствие «большой относительной скорости проскальзывания между вращающимися ведущими и неподвижными ведомыми дисками муфты эти диски в момент включения нагревались и быстро изнашивались. У современных горячештамповочных кривошипных прессов фрикционная муфта включения перенесена на коренной вал, число оборотов которого в соответствии с передаточным числом шестеренной пары меньше, чем у приемного вала. Муфта встроена во втулку большой шестерни. Тормоз перенесен с приемного вала на эксцентриковый.

Муфта включения, установленная на эксцентриковом валу, должна передавать больший крутящий момент в соответствии с передаточным числом шестеренной пары, и поэтому она отличается большими габаритами. Муфта, нагревающаяся в процессе включения, охлаждается воздухом, захватываемым при вращении шестерни специальными карманами и прогоняемым через муфту по циркуляционным каналам.

Ведомые диски 6 (рис. 265—267) устанавливают на шлицевой ступице 9, жестко закрепляемой шпонками на эксцентриковом валу. Ведомые диски изготовляют из стали 45 и облицовывают на рабочей поверхности пластинками феродо *, прикрепленными медными заклепками с потайными головками. Ведущие диски 5 входят своими зубьями, расположенными на внешнем диаметре, в шлицы 4, жестко связанные болтами 3 в одно целое с фланцем 2, венцом шестерни 1 и крышкой 8 с кольцевым пневматическим цилиндром. Система эта может свободно вращаться на валу на роликоподшипниках.

По рис. 267 ведущие диски 8 входят вырезами в прямоугольную часть болтов 3, предназначенную для направления ведущих дисков при их перемещении вдоль оси и для их связи с венцом / шестерни, ступицей 2 и крышкой 10. Нажимной поршень 7 имеет или кольцевую площадь (см. рис, 265 и 266), или выполнен в виде круга (см. рис. 267). Ведущие диски изготовляют из чугуна.

Для разведения ведущих дисков и перемещения поршня в ис-

* Феродо — смесь волокна асбеста, жидкого бакелита {30—40%) и обычно мелко нарезанной медной проволоки (до 7%), подсушенная и спрессованная при температуре 120—140° под давлением около 7 Мн/м2 (70 кГ/см2) в пластины, которые затем шлифуют.

ходное положение после выключения муфты (после выпуска воздуха из-под поршня в атмосферу) служат пружины 13, 10 и 15, отдельные для каждого ведущего диска, или распорные пружины 4 (см. рис. 267), находящиеся между соседними ведущими дисками.

В конструкции, показанной на рис. 267, кроме пружин 4, имеются дополнительные пружины 5 только для перемещения поршня 7, так как сила пружин 4 недостаточна для быстрого перемещения поршня в условиях преодоления сопротивления трения в манжетах и вытеснения воздуха из-под поршня в атмосферу.

Стержни 12 (рис. 266) концами ввинчены в отверстия соответствующих дисков и расклепаны. Ход стержней 12 под действием пружины 13 ограничивается распорной трубкой 10, Пружины 13 затягивают навинчиванием гаек на стержни 12 и одновременным ввинчиванием колпачка 11.

Стержни 11 (рис. 265) являются толкающими. Ход толкания регулируют, ввинчивая стержни 11 в толкающие колпачки. Пружины 10 затягивают путем ввинчивания стержня 11 в толкающий колпачок и нажимных колпачков 12 — в гнезда во фланце 2 и закрепления их от самопроизвольного отвинчивания стопорами 13. Стержни 14 пружин 15 тянущие. Концы их ввинчивают в крайний ведущий диск и расклепывают. Пружины 15 через крайний диск действуют на кольцевой поршень 7, перемещая его после выключения муфты (выпуска сжатого воздуха из-под поршня 7 в атмосферу).

По мере износа феродо ведомых дисков путь поршня 7 при включении муфты увеличивается. От этого увеличивается и время, требуемое на включение муфты.

Во избежание значительного увеличения хода поршня 7 при соответствующем износе феродо вынимают одну из прокладок 16, установленных между передним фланцем 8 и шлицами 4. При этом в конструкции муфты, приведенной на рис. 265, необходимо соответственно отрегулировать (уменьшить) ход толкающих стержней 11 а в конструкции, показанной на рис. 266, необходимо заменить ограничительные трубки 10 более короткими. Например, при толщине прокладки 16 (см. рис. 265), равной 6 мм, ход толкающего стержня 11 для наиболее удаленного от поршня ведущего диска (третьего на рис. 265) должен быть уменьшен на 2 мм, для среднего ведущего диска — на 4 мм, а в конструкции, показанной на рис. 266, ограничительная трубка для наиболее удаленного подвижного ведущего диска должна быть заменена укороченной на 2 мм, а для среднего диска — на 4 мм. . Раздвижное устройство для дисков (см. рис. 267) саморегулируется, и удаление прокладок (если они имелись) не вызывает необходимости регулировать положение ведущих дисков.