- •Глава XI. Кривошипные машины

- •§ 61. Общие сведения

- •Глава XII. Гибочные машины (бульдозеры)

- •§ 67. Общие сведения

- •§ 68. Бульдозеры нормального типа (тихоходные)

- •§ 69. Предохранительные устройства у бульдозеров нормального типа

- •71. Быстроходные бульдозеры

- •§ 72. График усилий, допускаемых на ползуне быстроходных бульдозеров

- •Глава XIII. Горизонтальноковочные машины

- •§ 73. Общие сведения

- •§ 74. Системы зажимных механизмов

- •§ 75. Предохранители в механизмах зажима матриц

- •§ 89. Механизмы включения (муфты) и тормоза

- •§ 90. Ползуны

- •§ 91. Станина

- •Глава XIV. Кривошипные прессы для горячей штамповки

- •§ 94. Общие сведения

- •§ 95. Ползуны

- •§ 96. Уравновешивающее устройство

- •§ 97. Нижний выталкиватель

- •§ 98. Станина

- •§ 100. Муфты включения

- •§ 101. Тормоз

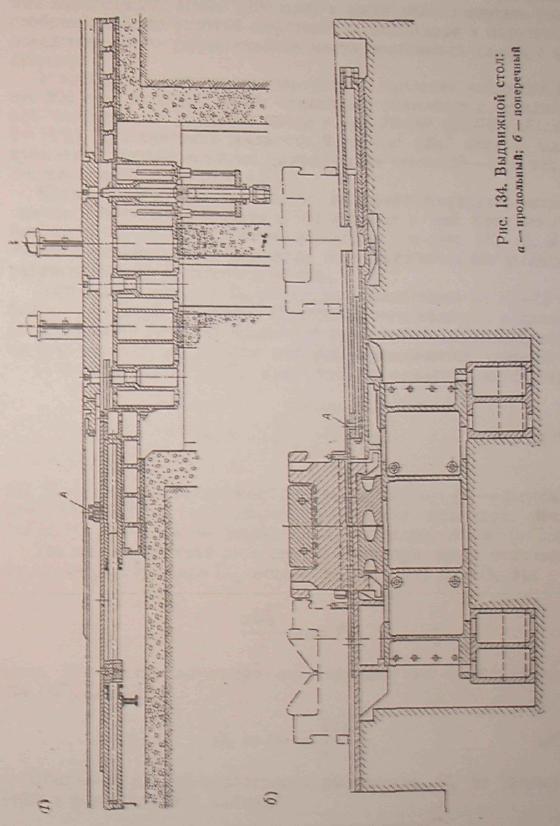

Для удобства работы прессы, начиная с усилия 5 Мн (500 тс), снабжают выдвижными столами (рис. 134). Передвижные столы позволяют заранее устанавливать на них различный требуемый по ходу процесса ковки рабочий инструмент (бойки) и по мере надобности вводить его в рабочую зону пресса, иногда вместе со слитком, установленным для осадки. Передвижные столы у тяжелых прессов [усилием более 30 Мн (3000 тс)] бывают двусторонними, с передвижением за фасад и за тыльную сторону пресса. При наличии манипулятора, а современные установки обязательно должны быть снабжены манипуляторами [манипуляторы строят грузоподъемностью до 1,5 Мн (150 тс), достаточно стола с односторонним выдвижением, поскольку площадка с фасадной стороны пресса занята манипулятором. Имеются прессы, оборудованные не только продольными столами, но и поперечными* служащими для перемещения инструмента в боковые стороны (см. рис. 134,6).

При наличии манипулятора у прессов, имеющих достаточный просвет для размещения передвижного стола с закрепленным на нем рабочим инструментом, передвижной стол можно устраивать поперечным, т. е. передвигающимся в боковые стороны.

Гидравлические цилиндры для передвижения стола часто изготовляются поршневого типа. В противном случае необходимо устанавливать отдельные цилиндры для передвижения стола в одну и другую стороны (см. рис 134, а). Усилие на плунжере (поршне) выдвижного стола составляет 1,5—3.5% (и даже 5%) от номинального усилия пресса. Ход плунжера (поршня) обычно меньше общего хода стола. Ход стола осуществляется за несколько ходов плунжера (поршня) с перецепкой его поперечины со столом при помощи пробки (стопора Л, см. рис. 134). Для этого в столе (иди промежуточной детали) имеется ряд промежуточных отверстий. Для фиксации правильного положения стола с инструментом в рабочей зоне пресса имеется специальный боковой гидравлический стопор-фиксатор. Направляющие стола должны быть хорошо защищены от попадания на них окалины.

Прессы снабжают также нижними гидравлическими выталкивателями, располагаемыми в основании пресса по центральной его оси иди вне рабочего пространства пресса (см. рис. 134, с) для выталкивания поковки из нижнего инструмента, выдвинутого на столе пресса. Усилие выталкивателя составляет 2,5—6% от номинального усилия пресса. Сальниковое уплотнение плунжера выталкивателя должно быть обращено вниз во избежание попадания окалины.

Для этого плунжер устраивают неподвижным, закрепленным колонками в нижней неподвижной поперечине пресса, а цилиндр — подвижным (см. рис. 134, а), осуществляющим выталкивание,

У тяжелых прессов сбоку на верхней неподвижной поперечине имеются специальные гидравлические цилиндры для подвески и подъема накладного инструмента.

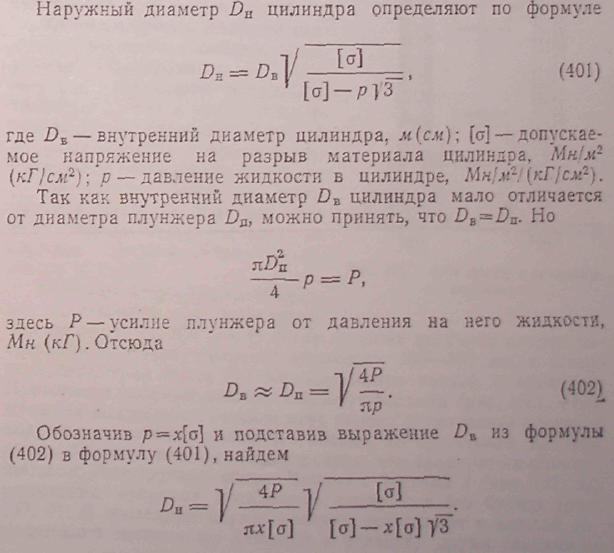

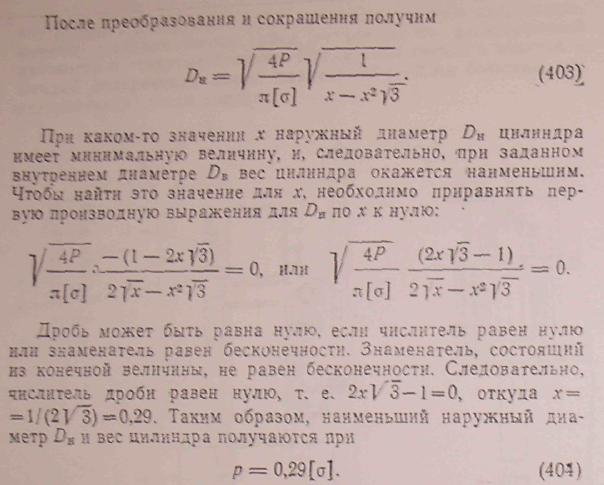

Цилиндры и плунжеры. В современных гидравлических прессах применяют рабочие и ретурные цилиндры главным образом плунжерного типа, так как они имеют более надежные уплотнения, чем цилиндры поршневого типа. Цилиндры поршневого типа работают достаточно удовлетворительно только на прессах с индивидуальным приводом от масляных (ротационных) насосов. В этом случае уплотнение скользит по поверхности цилиндра, заполненного маслом, вследствие чего износ его значительно уменьшается.

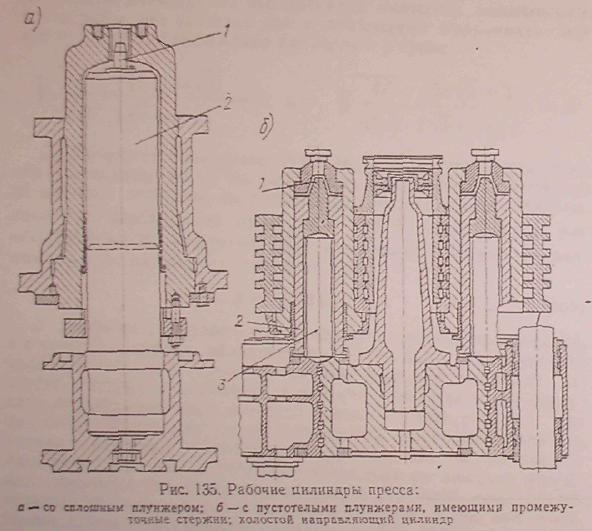

В рабочий цилиндр плунжерного типа жидкость подводится, как правило, через отверстие, расположенное по оси днища. Здесь же устраивают дроссель-тормоз в виде стержня 1 на плунжере

2, перекрывающего отверстие в днище (рис. 135) для выхода жидкости в конце хода при подъеме подвижных частей пресса. Применение вставных днищ для цилиндров при давлении жидкости 200 Мн/м2 (200 ати) и выше нельзя считать целесообразным из-за упругой деформации цилиндров и нарушения вследствие этого герметичности места соединения днища с цилиндром,

У небольших прессов, использующих давление жидкости менее 200 атиу цилиндры могут отливаться совместно с неподвижной поперечиной [стальное литье 6B=5 Мн/м2 (5О-—60 кГ/см2), б=16%]. Для давления жидкости 20 Мн/м2 (200 ати) и выше применяют только кованые цилиндры из стали 35—45 и стали, легированной никелем (Ni 1,5%).

Кованые цилиндры вставляют в соответствующие направляющие гнезда в поперечине и закрепляют в ней при помощи фланца и болтов, иногда через накладки (см. рис. 135, а). Усилие от давления на дно цилиндра воспринимается его фланцем, рассчитываемым на смятие и на срез.

Внутренний диаметр Dв цилиндра выполняется на 10—15 мм больше диаметра плунжера. Последний направляется в цилиндре при помощи вставной бронзовой (или биметаллической) втулки (см. рис. 135, а), к торцу которой прижимается уплотнение.

Плунжеры выполняют в основном пустотелыми (см. рис. 135, б) и только для малых прессов—сплошными (см. рис. 135, а). Рабочую поверхность плунжеров тщательно шлифуют и полируют для лучшей работы уплотнения.

Чтобы при нецентральном нагруженни пресса возникающий опрокидывающий момент не вызывал воздействия плунжеров на направляющую втулку цилиндра и на уплотнение, плунжеры у современных прессов устраивают с промежуточным стержнем 3 {см. рис 135, б), имеющим на концах шаровые опорные поверхности. Жесткое крепление рабочих плунжеров в подвижной траверсе

допустимо только у одноцилиндровых прессов небольшого номинального усилия (см. рис. 135 а).

Для разгрузки колонн при эксцентричных нагружениях пресса у современных тяжелых прессов устраивают холостые направляющие цилиндры поршневого типа, расположенные центрально (см. рис 135, б). Поршни не имеют уплотнений к связаны шарнирно со специальным хвостовиком подвижной траверсы. В некоторых выполненных ранее конструкциях эти цилиндры одновременно используют как рабочие, но это не рационально и приводит к быстрому расстройству уплотнения на поршне.

У весьма мощных штамповочных гидравлических прессов, например, у прессов усилием 500— 750 Мн (50000 и 75000 тс) для разгрузки колонн установлены автоматически управляемые цилиндры, компенсирующие эксцентричное нагружение пресса.

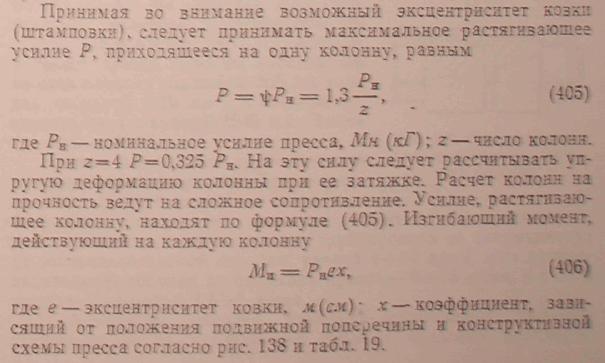

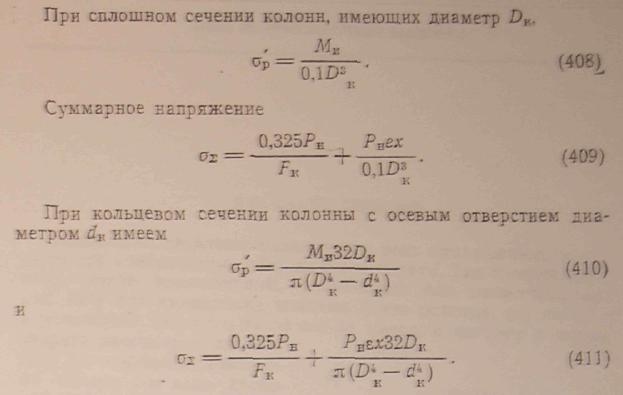

Колонны пресса. Колонны связывают верхнюю и нижнюю поперечины. Одновременно они служат для направления подвижной траверсы пресса и восприятия не только растягивающего усилия, но и опрокидывающего момента, возникающего при эксцентричной нагрузке пресса. Даже при центральной нагрузке они как элемент упругой рамы работают на сложное сопротивление—растяжение и изгиб.

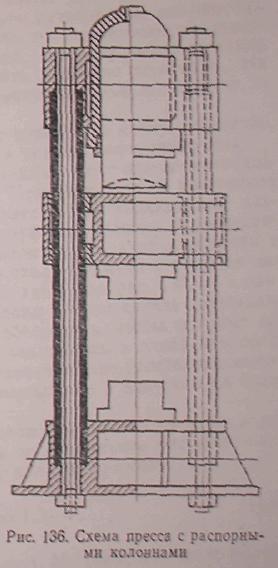

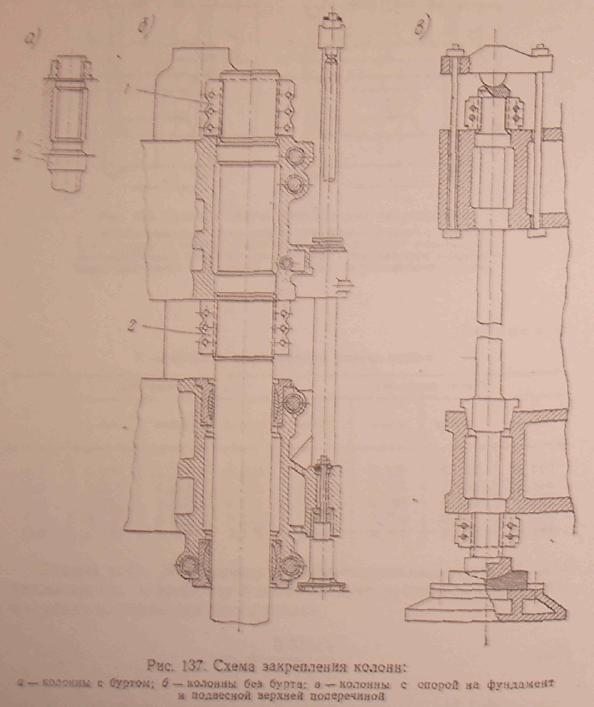

Колонны изготовляют коваными. Сплошными их выполняют при диаметре до 800 мм. В более крупных колоннах иногда высверливают осевое отверстие диаметром 150—300 мм, а отверстия диаметром более 350 мм получаются ковкой с оправкой. Пустотелые колонны иногда стягивают болтами (рас. 136). Если площадь поперечного сечения этих колонн равновелика площади поперечного сечения сплошных колонн, то пустотелые колонны имеют больший момент сопротивления, что является их преимуществом. Конструкция колонн бывает с буртами 2 (рис 137, а), имеющими конусные посадочные сходы 1, и без буртов (рис. 137, б). В последнем случае колонны затягивают у каждой неподвижной поперечины (нижней и верхней) двумя гайками —

внутренней 2 и наружной 1. Для средних и крупных прессов применяют стальные литые гайки, разъемные по диаметральной плоскости и стянутые болтами. Посадочные гнезда в верхней и нижней поперечинах имеют диаметр на 1—2 мм больший, чем центрирующие части колонн.

Затяжка гаек на колоннах, имеющих бурты, требует предварительного разогрева затягиваемого участка колонн. Для этого применяют перегретый пар, пламя горелок или раскаленные прутья металла. Нагревают колонны через осевые сверления на длине затягиваемой части; на концах сплошных колонн для этого делают осевые сверления диаметром 40—60 мм на соответствующую глубину. Расстояние между опорами буртов на всех колоннах пресса должно быть выдержано с допуском ±0.1 мм. ' Применение колонн без буртов может привести к перекосам неподвижных поперечин в результате неточностей, допущенных при затяжке колонн, а следовательно, и к возникновению дополнительного изгибающего их момента. Поэтому опорные гайки таких колонн следует устанавливать особенно тщательно. На контакте гайки с поперечиной удельная нагрузка допускается до 80 Мн/м2 (800 кГ/см-)'.

При работе пресс всегда имеет некоторую качку, сопровождающуюся иногда срывом резьбы у нижних внутренних гаек.

В ряде конструкций прессов колонны имеют опоры через башмаки на фундаменте (рис 137, в). При этом нижние внутренние гайки оказываются излишними; вместо них закладывают разрезные конические втулки, центрирующие колонну и предохраняющие гнездо поперечины для колонн от попадании окалины и других частиц. В последнее время стали применять верхнюю неподвижную поперечину подвесного типа (см. рис 137, в) с опорами на торцы колонн. Гайки колонн в этом случае затягивать не требуется. Необходимо лишь обеспечить, чтобы опорные поверхности соответствующих гаек находились в одной плоскости с допуском не более ±0,1 мм и одновременно расстояние между гайками каждой колонны было выдержано с допуском не более 0,2 мм.

Допускаемое напряжение в колоннах, изготовленных из стали, содержащей 0,3—0,35 углерода и 1,5—2,0% никеля, исходя из их жесткости, [6]=120—160 Мн/м2 (1200—1600 кГ/см2),

У весьма мощных прессов колонны получаются такого веса, что невозможно перевозить их по железным дорогам. Например, если бы колонны у штамповочного пресса усилием 500 Мн (50 000 тс) имели круглое сечение (количество колонн 6), то каждая весила бы 3,3 Мн (330 тс). Для изготовления колонны потребовался бы слиток более 4,0 Мн (400 тс), поэтому у такого пресса колонны изготовлены из трех пластин толщиной 355 мм каждая, шириной 1270 мм и в головке анкерного типа шириной 2540 мм. Длина колонны — 38,53 ж.

Данные для расчета трубопроводов у гидравлических прессов. Для гидравлических прессов сечение в свету трубопроводов сети высокого давления рассчитывают, исходя из скорости движения воды на участке трубопровода от аккумулятора до распределительной коробки, равной 4-10 м/сек, и от распределительной коробки до цилиндра пресса — 64-15 м/сек, а в сети низкого давления — 2,5-5 м/сек.

Трубопроводы высокого давления изготовляют стальные цельнокатаные из углеродистой стали с пределом прочности 550 Мн/м^2.

Глава XI. Кривошипные машины

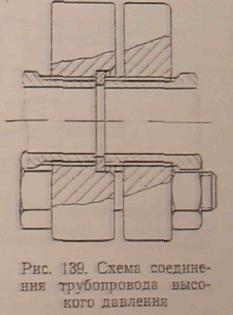

Трубы соединяют при помощи

фланцев, навинченных на трубы. Фланцы

стягивают болтами из стали 35, причем

для уплотнения между трубами устанавливают

кольцо из кг зоной меди (рис. 139).

В настоящее время техника сварки достигла такого совершенства, что можно рекомендовать применение магистрального сварного трубопровода. После сварки трубопровод необходимо тщательно прочистить от застывших на внутренних стенках и швах капелек металла. В противном случае эти капельки потоком жидкости могут быть занесены в зазор между клапаном и седлом. Вследствие этого клапан нельзя будет закрыть, что приведет к порче поковки или даже к аварии пресса. Сварной трубопровод доставляет значительно меньше хлопот при эксплуатации.

§ 61. Общие сведения

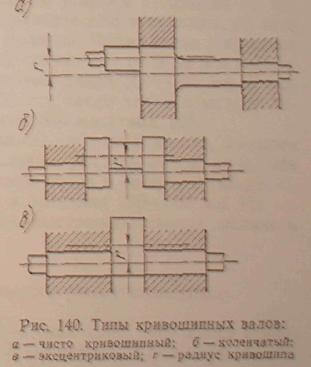

Основными деталями механизма у всех кривошипных машин являются кривошипный вал, шатун и ползун. Тип кривошипного вала (чисто кривошипный, коленчатый или эксцентриковый. рис. 140) для кинематики машины (путь ползуна, его скорость и ускорение) никакого значения не имеет» и поэтому в первую очередь рассмотрим кинематику кривошипного механизма, общую для всех криво-шинных машин.

Общим для большинства кузнечных кривошипных машин является также метод определения крутящего момента, потребляемого на кривошипном (коренном) валу. Лишь некоторые виды кривошипных прессов (с чисто кривошипным валом — рис. 140, а) имеют специфику в определении потребляемого крутящего момента, которую рассмотрим отдельно.

Для эксплуатации кузнечных машин большое значение имеет выяснение условий, обеспечивающих получение наиболее высокого коэффициента полезного действия машины. Наряду с этим необходимо обеспечивать условия, приводящие к наибольшей производительности труда при работе на машине. Метод определения коэффициента полезного действия для большинства кривошипных машин общий. Поэтому прежде чем приступить к изучению отдельных типов кривошипных машин» рассмотрим общие вопросы» относящиеся к подавляющему большинству машин. В основном остановимся на одношатунных машинах, однако в ряде случаев приводимые далее положения можно использовать и при изучении многошатунных машин.

В случае выполнения технологической операций на проход (вырубка, сквозная прошивка, глубокая вытяжка без образования фланца к т. я.) энергия упругой деформации машины частично расходуется полезно на совершение рабочей операции в процессе спада нагрузки. Остаток этой энергии, не использован-ный на выполнение рабочей операции, теряется на ускорение движения (бросок вперед) ползуна, шатуна и т. п. в пределах зазоров кривошипно-шатунной системы. Для каждого конкретного случая величина Ау зависит от того, какова нагрузка, как быстро и на каком участке хода произойдет ее спад. Общего ре-шения дать невозможно. Предположительно можно считать, что потеря работы АУ в рассматриваемом случае составляет половину всей работы, израсходованной на упругую деформацию машины в процессе рабочего хода.

Глава XII. Гибочные машины (бульдозеры)

§ 67. Общие сведения

Бульдозеры — это наиболее простые, главным образом горизонтальные кривошипные машины, предназначенные для гибочных работ. Однако на этих машинах иногда выполняют резку, просечку, высадку и прошивку. Кроме того, нередко бульдозеры используют для правильных работ. Для этой цели особенно удобны реверсивные машины.

Размер гибочной машины определяют предельно допустимым усилием в Мн (тс) в конце хода без опасности вызвать поломку. Это усилие называется номинальным. Таким образом, различают гибочные машины с номинальным усилием от 0,05 до 7,5 Мн (5—750 тс). Гибочные машины сравнительно тихоходны, но зато обладают большой длиной хода ползуна. Число ходов у крупных машин 2,5—7,5 Мн (250—750 тс) составляет от 9 до б в минуту и соответственно длина хода ползуна равна 500—760 мм. У «малых машин 0,15—0.3 Мн (15—30 тс) число ходов в минуту достигает 20 при величине хода около 350 мм (табл. 20).

Кроме Нормальных (тихоходных) гибочных машин, имеются быстроходные машины с номинальным усилием от 0,05 до 0,3 Мн (5—30 тс) и соответственно числом ходов в минуту от 65 до 30. Величина хода у них находится в пределах 125—380 мм. На таких машинах можно обработать быстроостывающие мелкие и тонкие заготовки.